盾构机刀盘推力试验研究

王晓辉,闵 锐,吴恩启

1上海理工大学机械工程学院 上海 200093

2上海隧道工程股份有限公司机械制造分公司 上海 200137

随 着我国城镇化的飞速发展,城市化建设与土地紧缺之间的矛盾日益突出,轨道交通成为缓解这一压力的关键,也是我国可持续发展的必然趋势[1]。盾构施工方法凭借安全、高效、环保、对周围环境影响较小等特点,在隧道施工建设中得到广泛应用[2]。盾构机在掘进过程中刀盘承受较大推力,并沿着刀面传递到轴承,造成刀具磨损、轴承损坏,甚至刀盘脱落等故障[3]。因此,对盾构机刀盘进行力学分析有着重要的工程意义。

近年来国内外学者利用有限元分析法对盾构切削过程进行了研究。苏翠侠[4]建立盾构机掘削的 FEM 仿真模型,对刀盘掘削时的负载变化情况进行了分析;关天民等人[5]运用 LS-DYNA 软件研究了刀具布置方式以及切削参数对切削效果的影响;蒋建东等人[6]利用 LS-DYNA 软件建立刀盘掘削土壤有限元模型,研究主动振动激励对盾构刀盘掘削的推进力及转矩的影响;陈馈等人[7]对盾构挖掘过程进行了动态模拟仿真,得出其刀盘与掘进界面耦合作用下的动态强度和刚度;Han 等人[8]分析了盾构机刀盘载荷的动态特性,认为推力和转矩在很大程度上取决于岩石的穿透力和单轴抗压强度;夏毅敏等人[9]对比不同典型全断面岩石掘进机刀盘的力学性能;李明阳等人[10]研究了软硬交互复合地层下,盾构掘进时受力分析和模拟计算。尽管国内外学者对盾构机刀盘的力学性能已经开展了广泛的研究,但主要是以相关仿真研究为主,对试验验证鲜有涉及。

笔者以盾构试验样机为研究对象,设计了相应试验采集装置,采用以仿真与试验相结合的测量方法,根据盾构试样机在实际切削工况下刀盘及胸板关键位置的位移和应力应变分布确定试验采集点,并对掘进过程中刀盘推力进行测量。结合仿真及试验,通过对实际 4 组试验工况进行研究,测得推力与液压缸实际推力的变化趋势,得出平均误差为 6.69%,该方法为研究盾构施工过程中刀盘受力和工作状况提供了参考。

1 受力分析

由于盾构机体积较大,工作环境恶劣,且不易进行采集试验,为了更好地模拟盾构机在现场工作状况,采用几何相似比为 1∶8 的盾构试样机,如图 1所示。其主要包括矩形刀盘、刀盘驱动装置、壳体和推进液压缸等部分。

图1 盾构试样机Fig.1 Shield machine

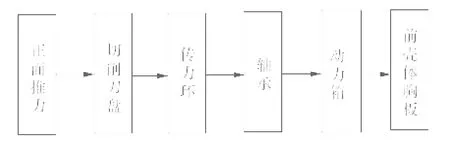

盾构试样机刀盘在掘进过程中所受载荷主要有推进阻力和切削阻尼矩。刀盘掘进过程中刀盘所受载荷主要通过刀盘作用到掌子面,因此,可以将掌子面上岩土抵抗刀盘推进的反作用力视作施加在刀盘结构上的外载荷,即刀盘推力。正面推力主要通过刀盘、传力环和轴承等传递到盾构前壳体胸板。推力传递如图2 所示。

图2 推力传递Fig.2 Thrust transmission

忽略盾构试样机掘进过程中变向阻力和液压缸推动阻力因素的影响,刀盘掘进过程中所受到的载荷

式中:F1为刀盘切削土体的贯入阻力;F2为工作面前方的阻力。

盾构试样机刀盘掘进过程中所受转矩

式中:T1为刀盘正面、侧面与土体的摩擦阻力矩。

2 切削数值分析

2.1 模型简化及网格划分

盾构试样机刀盘结构复杂。为了能够较好地模拟该试验机切削时所受载荷,提高仿真计算精度和速度,结合其切削时的受力特点和实际工况,简化切削刀头,去掉不承受推力端盖等局部结构以及小孔、倒角等特征。盾构试样机简化模型如图 3 所示。

图3 盾构试样机简化模型Fig.3 Simplif ied model of prototype of shield machine

将简化后的模型导入 ANSYS 中,添加材料属性,采用 3 维 20 节点六面体网格进行划分。根据盾构试样机试验研究,在推进切削 C40 复合骨料纤维混凝土管片过程中,盾构试样机总推力最大值F阻=217.34 kN,驱动轴最大转矩T阻=27 kN·m,并结合实际切削状态,添加约束条件,如图 4 所示。

2.2 仿真结果及分析

根据对该试验机切削情况和现场检测对应数据,取刀盘及胸板等效应力进行研究。经后处理计算得到该工况下盾构试样机刀盘及胸板等效应力分布如图 5所示。

由图 5 可以看出,在该条件下,应力较大的点位于刀盘连接处、驱动四周等区域,这些位置是测量关键点,将其作为试验时的应力测点。

测点等效应力与正面总推力对应关系如图 6 所示。由图 6 可知,通过有限元分析得到施加推力和测点 5、6、7 点上仿真所得应力成线性关系。因此通过测量这些点的应力值可以推算出对应的推力值。

图4 盾构试样机仿真分析Fig.4 Simulation and analysis of prototype of shield machine

图5 刀盘及胸板等效应力分布Fig.5 Equivalent stress distribution of cutter head and chest plate

图6 测点等效应力与总推力的关系曲线Fig.6 Relationship curve of equivalent stress at testing points and total thrus

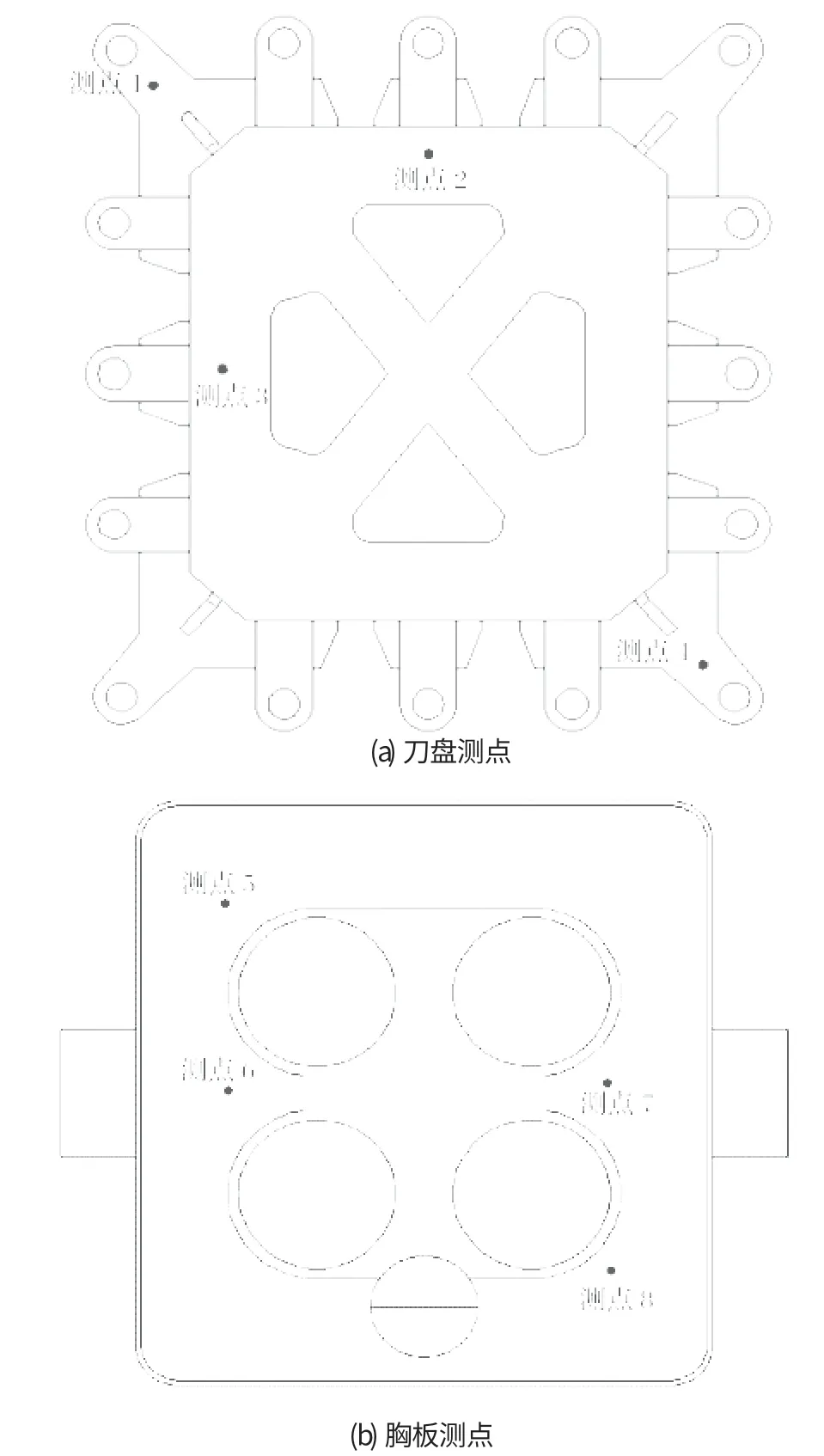

2.3 测点选择

根据有限元分析结果和试验现场具体情况,对测点的布局进行规划。测点位置如图 7 所示,主要分布在刀盘、壳体的胸板上。

图7 测点位置Fig.7 Location of testing points

3 切削试验

3.1 试验装置

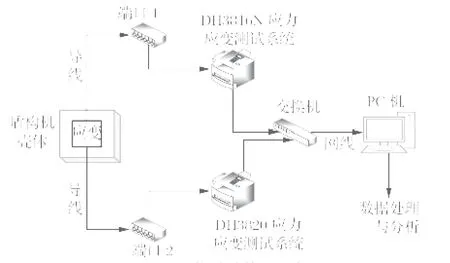

利用盾构试样机进行切削试验,并采用应力检测装置进行推力测量。盾构试验装置示意如图 8 所示。将应变花粘贴在前壳体胸板上各测点处,通过电缆线将应变花连接至应力检测装置,可将采集到的数据实时传输到 PC 端。试验机正常工作期间,PC 端可实时监测对应测点的应力值变化,并对其进行数据处理与分析。

图8 盾构试验装置示意Fig.8 Sketch of test device for shield machine

应力检测装置采用有线静态应变采集设备 DH 3816N 和有线动态应变采集设备 DH3820 进行切削应力采集,其技术参数如表 1 所列。

表1 检测装置技术参数Tab.1 Technical parameters of test device

考虑到试验场地的环境限制及盾构试样机结构的复杂性,试验中采用电阻应变片检测,在主应力方向未知的情况下采用三轴 45°应变花的粘贴方式进行检测。经计算可得各测点处的等效应力,单个测点处粘贴 3 个应变花进行对照,现场布置如图 9 所示。

图9 电阻应变片现场布置Fig.9 Site layout of resistance strain f lakes

3.2 试验过程

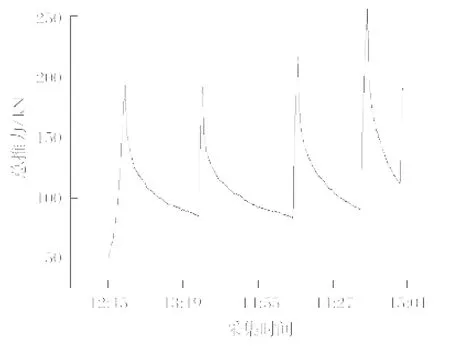

盾构试样机完全模拟实际切削施工过程,试验采用 1.35 m×1.45 m 盾构模拟试验平台,包括:C40复合骨料纤维混凝土管片、1.35 m×1.45 m 盾构试样机、液压缸推进装置。盾构模拟试验平台如图 10 所示。充分考虑工作情况作为边界效应的影响,模拟土体掘进区域净空尺寸为 10 m×7 m×8.5 m。盾构试样机切削厚度为 350 mm 的 C40 复合骨料纤维混凝土管片,在盾构刀盘转速为 1.2 r/min 时,通过改变液压缸的推力来检测各测点的应力变化。图 11 为盾构试样机试验时液压缸总推力变化曲线。

图10 模拟试验平台Fig.10 Simulating test platform

图11 液压缸总推力变化曲线Fig.11 Variation curve of total thrust of cylinder

盾构试样机试验工况如表 2 所列。在不影响施工的条件下,改变掘进参数,采用控制变量法,保证相邻工况仅有 1 个参数改变,每个工况持续相同时间,测量各工况下测点处应力变化情况。根据该样机实际情况,进行 4 个试验采集工况。试验采集系统从试验加载开始即开始记录,采集频率为 1 Hz。

表2 试验工况Tab.2 Operating condition for test

3.3 试验数据处理与分析

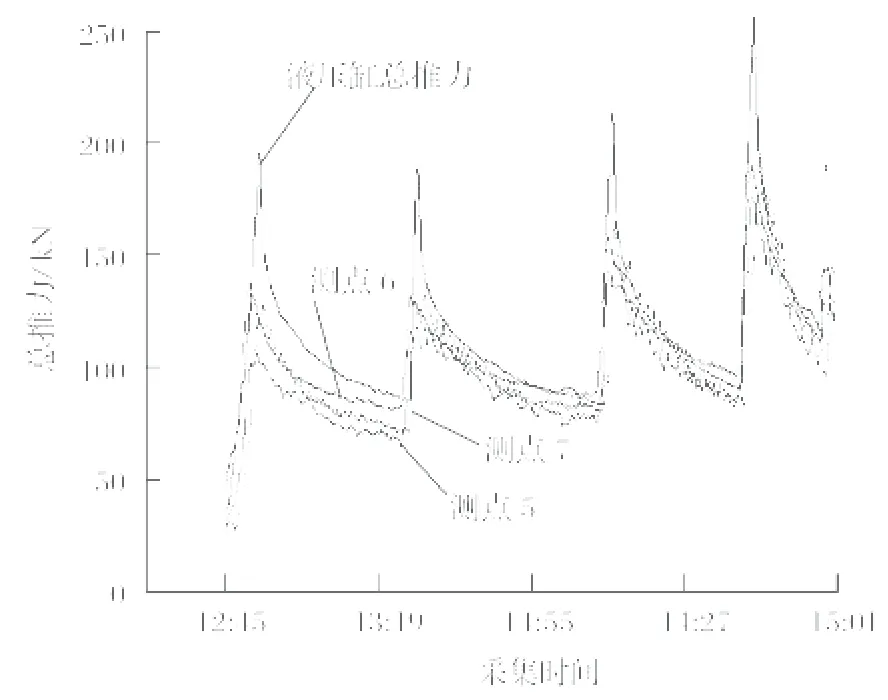

根据仿真推力转换关系得出测点 5、6、7 所对应的推力值,通过试验数据中波峰波谷出现的周期与刀盘转速的对应关系,将采集所得的等效应力对应等效推力,运用插值法得到实际工作中盾构试样机总推力变化曲线,如图 12 所示。由图 12 可知,液压缸总推力变化与现场采集试验工况相吻合。

图12 现场记录总推力变化曲线Fig.12 Variation curve of recorded total thrust in f ield

盾构试样机质量约为 7 406 kg,其摩擦力约为11.1 kN。结合试验实际工况,根据等效应力-推力转换关系,得到试验工况下所对应的推力,去除摩擦力,对比液压缸总推力。测点 5、6、7 试验采集数据如表 3 所列。

表3 采集点的压力及误差Tab.3 Pressure at testing points and error

试验时,随着液压缸推力的增加,采集点的数据越稳定,处于非稳定工作状态的数据相对减少。刀盘在切削较硬的骨料纤维混凝土时受到较大的阻力,刀盘所受到的应力变化较为显著。当液压缸推力增加时,由于推进速度增大,刀盘所受应力也发生较大变化。试验测得推力与液压缸实际推力的变化趋势相对应,均值处理得到总平均误差为 6.69%。

4 结语

通过设计应力采集系统,搭建盾构模拟试验平台,试验验证了该应力采集系统的可行性。盾构模拟试验平台的建立可为研究盾构刀盘推力数值提供一种有效的途径。此外,应力采集系统还可以用于实际盾构研究,为研究盾构施工时推力测量提供参考。