某铜冶炼缓冷渣浮选回收铜的试验研究

刘凤霞,李国栋

1白银矿冶职业技术学院 甘肃白银 730900

2西北矿冶研究院 甘肃白银 730900

在 火法炼铜的过程中,每生产 1 t 金属铜会产出2.2 t 的铜冶炼渣[1],不同的火法冶炼工艺虽有一定的差别,但产出的冶炼渣铜品位都高于现阶段国内开采利用的铜矿石品位[2-4],具有较高的回收价值[5]。冶炼铜渣作为一种典型的二次资源,它的大量堆存不仅占用了大量土地资源,对环境造成严重污染,也造成资源浪费[6]。从目前的研究来看,铜冶炼渣中铜的回收主要有火法工艺、湿法工艺和浮选工艺,其中浮选具有操作简单、成本低的优势,在铜冶炼渣的回收中应用广泛[7-10]。因此,笔者以某铜冶炼厂产出的缓冷渣 (以下简称铜渣) 为研究对象,应用浮选工艺对渣中铜金属进行回收试验研究,以期实现铜冶炼渣的二次资源再利用。

1 铜渣性质

铜渣矿样取自某铜冶厂渣场,是铜冶炼熔融态渣经过渣包缓冷 48 h 后得到的铜渣。该渣是一种复杂的氧化物和硅酸盐的共熔体,铁橄榄石是其主要组分;其次有磁铁矿、玻璃质、石英、类铁闪锌矿、类黄铜矿、钙铁辉石、含铁硅灰石等。其中含铜矿物是多种矿物的混熔体,呈滚圆状、椭圆状、星点状,边界舒缓,很少见到棱角状,产出在铁橄榄石及玻璃质基底中,粒径不等。铜渣主要矿物的相对含量如表 1 所列,多元素分析结果如表 2 所列,铜物相分析结果如表 3 所列。

表1 铜渣主要矿物的相对含量Tab.1 Relative content of main minerals in slag %

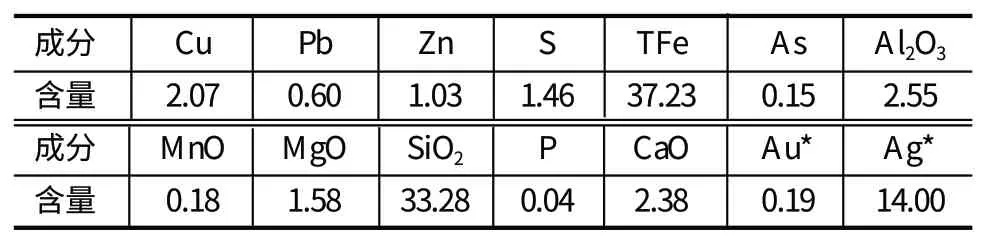

由表 2 可知,铜渣中铜品位为 2.07%,其他有价金属元素含量较低,且渣中 As、P 等有害元素含量较低。由表 3 可知,铜渣中的铜主要是以原生硫化铜和次生硫化铜的形式赋存,这类铜矿物可选性较好。

表2 铜渣多元素分析结果Tab.2 Multi-element analysis results of copper smelting slag %

表3 铜渣铜物相分析结果Tab.3 Analysis results of copper phase in copper smelting slag %

2 试验结果与讨论

试验用铜渣是经过渣包冷却后的产物,应用渣包冷却能够有效地降低渣冷却速度,更有利于铜结晶过程的发育,铜矿物嵌布粒度细度较粗,更有利于降低尾矿中铜的含量[11]。铜渣铜矿物主要是以硫化物的形式赋存,系统的探索试验结果表明在适宜的磨矿细度条件下,部分铜矿物上浮速度较快且品位较高,因此试验决定采用快速浮选部分铜精矿—快浮尾矿二次浮选铜精矿的原则工艺流程。

2.1 磨矿细度试验

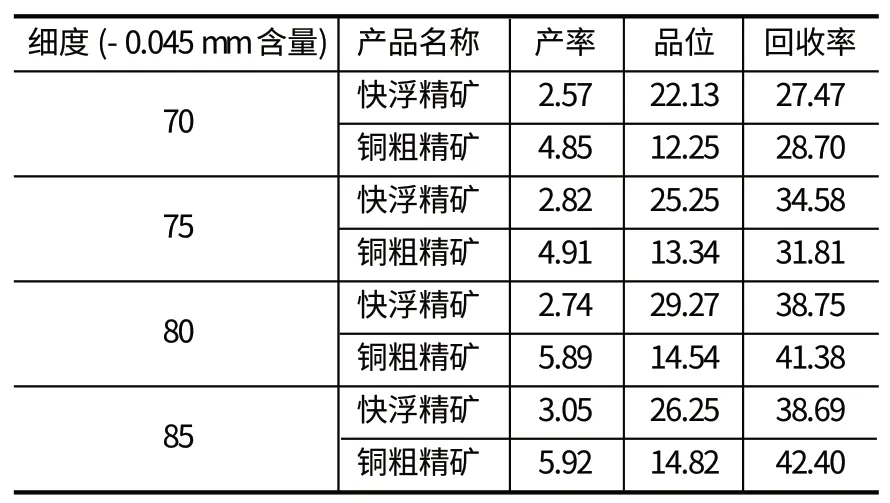

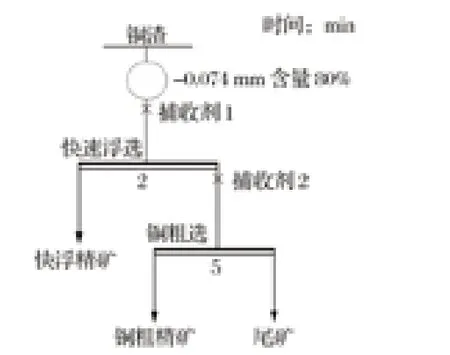

磨矿细度的试验流程如图 1 所示,试验结果如表4 所列。

图1 磨矿细度试验流程Fig.1 Process flow of test for grinding fineness

表4 磨矿细度试验结果Tab.4 Results of test for grinding fineness %

由表 4 可知,磨矿细度对铜渣中铜的回收率提高起着关键作用。随着磨矿细度的提高,快浮精矿与铜粗精矿的品位和回收率都呈现出持续升高的趋势,在磨矿细度达到 -0.045 mm 占 80% 后趋于缓和。综合考虑,选择磨矿细度 -0.045 mm 含量 80% 为宜。

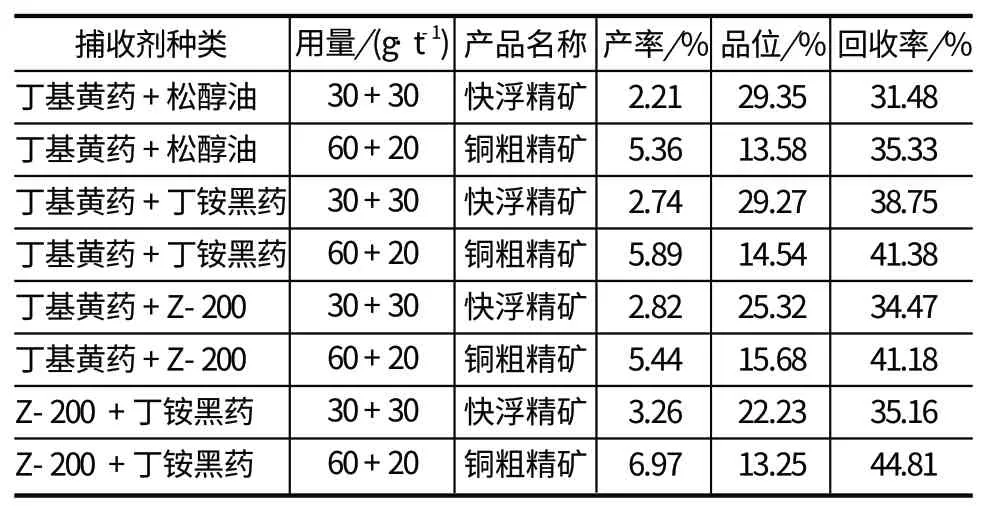

2.2 捕收剂种类试验

从目前的研究结果来看,铜渣中回收铜主要以丁基黄药、丁铵黑药、Z-200 等常规捕收剂为主,此次试验也主要采用以上几种捕收剂。铜渣浮选的捕收剂种类试验流程如图 2 所示,试验结果如表 5 所列。

图2 捕收剂种类试验流程Fig.2 Process flow of test for collector type

表5 捕收剂种类试验结果Tab.5 Results of test for collector type

由表 5 可知,采用不同种类的捕收剂回收渣中的铜时,快浮铜精矿和铜粗精矿的品位及回收率存在一定的差异。以丁铵黑药和 Z-200 为捕收剂时,精矿的产率较大,回收率虽然较高,但铜品位较低,尤其是快速浮选精矿铜品位仅有 22.23%;单独以丁基黄药为捕收剂时,铜精矿的品位较高可达 29.35%,但综合回收率较低仅为 66.81%。综合考虑,该铜渣浮选回收铜时以丁基黄药和丁铵黑药的组合药剂为捕收剂,此时快浮精矿和铜粗精矿的品位和回收率分别为29.27%、14.54% 和 38.75%、41.38%。

2.3 快速浮选捕收剂用量试验

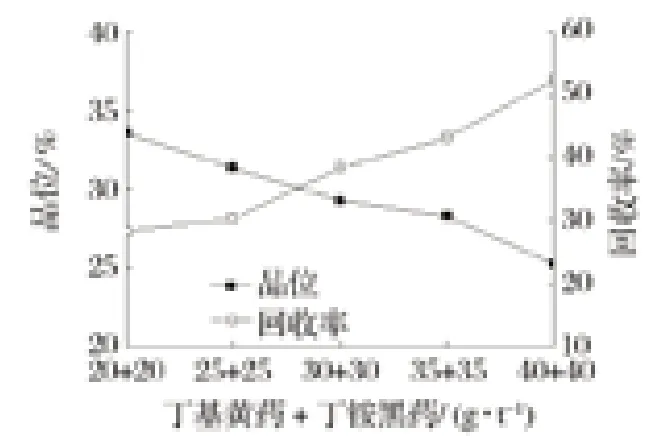

快速浮选捕收剂用量试验是在磨矿细度为 -0.045 mm 占 80%,浮选时间为 2 min 的固定条件下进行的,试验结果如图 3 所示。

图3 快速浮选捕收剂用量试验结果Fig.3 Results of test for collector dosage in rapid flotation

从图 3 可知,随着捕收剂用量的增加,快速浮选精矿的回收率呈现升高、而铜品位则呈现持续降低的趋势,在捕收剂丁基黄药和丁铵黑药的用量达到70 g/t 时,品位急剧降低。综合考虑在快速浮选时,捕收剂丁基黄药和丁铵黑药的用量选择 70 g/t 为宜,在此用量下,快速浮选铜精矿的品位和回收率分别为28.27% 和 43.10%。

2.4 快速浮选时间试验

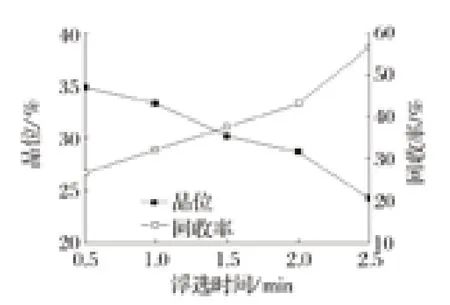

在铜渣浮选时,应用快速浮选主要是为了能够在较短的浮选时间内得到一部分品位较高的不进入精选作业的铜精矿,以减轻铜精选作业的负荷,因此浮选时间是该铜渣浮选作业主要的工艺参数。快速浮选时间试验流程的固定工艺条件为磨矿细度为 -0.045 mm占 80%,丁基黄药和丁铵黑药的药剂用量为 70 g/t,试验结果如图 4 所示。

图4 快速浮选时间试验结果Fig.4 Results of test for duration of rapid flotation

由图 4 可知,随浮选时间的增加,快浮精矿中铜的回收率呈现持续升高的趋势,品位则呈现持续降低的趋势,在浮选时间为 2 min 后品位明显降低。综合考虑,浮选时间定为 2 min 为宜。

2.5 铜粗选捕收剂用量试验

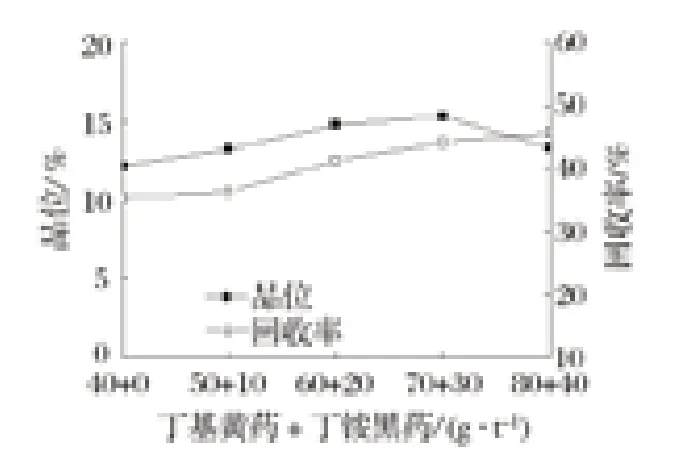

铜粗选捕收剂用量试验以快速浮选的尾矿为给矿进行研究,试验结果如图 5 所示。

图5 铜粗选捕收剂用量试验结果Fig.5 Results of test for collector dosage in copper roughing

由图 5 可知,随着捕收剂用量的增加,铜粗精矿中铜的回收率呈现持续升高的趋势,铜品位则先升高后降低,在捕收剂丁基黄药和丁铵黑药的用量达到100 g/t 时达到最大值。综合考虑,在铜粗选时丁基黄药和丁铵黑药的用量以 100 g/t 为宜,此时铜粗精矿中铜品位和回收率分别为 15.32% 和 44.17%。

2.6 闭路试验

在条件试验的基础进行铜渣选铜的全流程闭路试验,试验流程如图 6 所示,试验结果如表 6 所列。

图6 闭路试验流程Fig.6 Process flow of closed-circuit test

表6 闭路试验结果Tab.6 Result of closed-circuit test %

由表 6 可知,铜渣在磨矿细度为 -0.045 mm 占80% 的情况下,采用快速浮选—快浮尾矿再经过一次粗选、两次精选和一次扫选的工艺流程可获得铜品位为 28.30%、铜回收率为 43.14% 的快浮精矿以及铜品位为 22.56%、铜回收率为 42.47% 的铜精矿。加权后,铜精矿的品位和回收率分别为 25.13% 和85.21%。

3 结论

(1) 该铜渣为渣包缓冷 48 h 后的缓冷渣,含铜2.07% 且铁橄榄石是其主要组分,其次有磁铁矿、玻璃质、石英、类铁闪锌矿、类黄铜矿、钙铁辉石、含铁硅灰石等。物相分析结果表明,铜主要是以原生硫化矿物和次生硫化矿物的形式赋存。

(2) 铜渣在磨矿细度为 -0.045 mm 占 80% 的情况下,采用快速浮选—快浮尾矿再经过一次粗选、两次精选和一次扫选的工艺流程可获得铜品位为28.30%、铜回收率为 43.14% 的快浮精矿以及铜品位为 22.56%、铜回收率为 42.47% 的铜精矿。加权后,铜精矿的品位和回收率分别为 25.13% 和 85.21%。