复合式气体报警器检定装置的研制

刘溢舟,杨曦,马雅诗,徐子凯,周晓峰,蒲玲,朱佳奇

(上海市质量监督检验技术研究院计量检测所,上海 201114)

合式气体检测报警器是一种可以测量工况环境中特定气体浓度的仪器,它可以同时测量多组分有毒有害气体。目前市场上有二合一、三合一和四合一等几种形式,客户可根据具体检测的有害气体进行选择。其中最常用的为四合一气体检测报警器,主要检测可燃气体、一氧化碳、硫化氢和氧气4 种气体浓度。它主要应用在化工厂、炼化厂等有毒有害气体泄露环境和场所,相关人员在进入这些有泄漏危险的区域时随身佩戴,实时测量环境中的有毒有害气体泄漏量并进行声光报警[1]。按照国家相关法律法规要求,复合式气体检测报警器分别依据《JJG 693–2011 可燃气体检测报警器》、《JJG 915–2008 一氧化碳检测报警器》、《JJG 695–2003 硫化氢气体检测仪》和《JJG 365–2008 电化学氧测定仪》技术规范进行计量。

根据上述技术规范要求,一般的检定装置由标准气体钢瓶、减压阀、流量控制器、管路和标定罩组成[2]。其原理为将钢瓶中的标准气体通过管路送入到流量控制器中(转子流量计),标准气体在转子流量计的调控下继续被送入复合式气体报警器进气口。通过比较显示气体浓度和标准气体浓度计算误差。此方法自动化程度低,工作效率低。针对上述问题,山东计量科学研究院自主设计了一套具有视觉识别功能的有毒有害报警器检定装置,该装置具有图像识别功能且其重复性不大于±1%[3],其不足是无法满足可燃气体检定规程中装置重复性不大于0.5%的要求。深圳市计量质量检测研究院研制了开放对射式可燃气体检测报警器校准装置[4],该装置采用标注气体浓度和标准长度两个测量参数结合的方法,研制出一套具备特定标准值的标准气筒,但只能用于检定射式可燃气体报警器。另外还有中国测试研究院研制了一套用于检定固定式可燃易爆有害气体报警器自动检定装置[5],该装置包括标准气体流量控制系统和传感器电参量检测系统,其特点为流量控制器分别有多路通道,每路通道与一个固定浓度的标准气体钢瓶通过减压阀和流量控制器连接,通过切换通道将标准气体通入报警器,但只适合检定固定式气体报警器并且自动化程度不高。上述报警器检定装置无法同时满足复合式气体检测报警器中常用的可燃气体、一氧化碳、氧气和硫化氢气体的检定工作。

笔者在目前国内报警器检定装置研究基础上结合实际检定工作的需要,提出了一种新型复合式气体报警器检定方法,根据此方法设计了一套复合式气体检测报警器检定装置。设计目标为其测量结果的扩展不确定度不大于5%(k=2),气体稀释装置的重复性不大于0.5%,转子流量计准确度等级不低于4 级,流量范围为(0~1 000)mL/min,采用不锈钢材质减压阀,管路材质为不锈钢。采用PLC 和上位机结合的自动控制方式,整套装置配备检定证书编辑软件,可完成电子证书的编辑。该装置提高了复合式气体检测报警器检定的工作效率。

1 检定装置的设计

1.1 检定方法

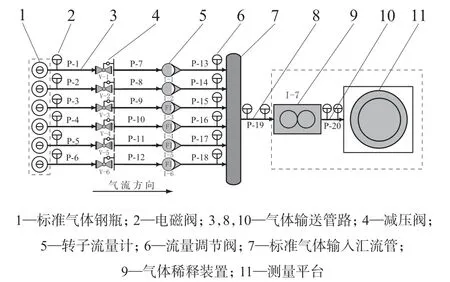

复合式气体报警器检定装置结构示意图见图1,按功能主要由5 部分组成:标准气体存储部分(1,7)、气体输送管路(3,8,10)、流量控制部分(2,4,5,6)、气体稀释装置(9)、测量平台(11),其中测量平台主要由旋转工作台和密闭罩构成。如图1 所示,6 瓶标准气体分别为1 瓶20.9%的氮气中氧气、1瓶200 µmol/mol 的氮气中硫化氢气体、1 瓶2 000 µmol/mol 的氮气中一氧化碳气体、1 瓶5%的空气中甲烷气体和2 瓶99.999%的高纯氮气,每瓶标准气体通过不锈钢管路将气体送入配气系统中完成目标准气体体的配制。为了防止4 种气体在配气和检定过程中产生化学反应从而影响标准气体浓度值,检定装置首先对复合式气体报警器中氧气进行检定,然后依次完成硫化氢、一氧化碳和甲烷的检定,这样可以有效防止不同种类气体之间相互影响。

图1 检定装置结构示意图

在装置运行前,首先将预热后的复合式气体报警器安装在旋转工作台并固定好,上位机软件控制打开检定装置中氧气和其中1 瓶高纯氮管道对应的电磁阀,然后控制流量调节阀将氧气和氮气管路中的气体流量分别调节到500 mL/min 和1 000 mL/min,在气体稀释装置控制界面中输入含氧20.9%的氧气标准气体和99.999%的氮气,在上位机界面输入需配制的工作气体浓度值和流量值并启动气体稀释装置进行稀释,气体稀释装置根据配气方程(1)自动计算并调节原气中各个气体的流量值,从而配制成所需工作标准气体浓度值。配制好的工作标准气体进入复合式气体报警器检测口进行测量,待报警器显示数值稳定后将氧气浓度3 次读数值输入到检定软件数据处理系统,然后控制旋转工作台旋转到后面待测报警器进行氧气浓度的测量,直到完成所有复合式气体报警器中氧气浓度的测量后停止旋转工作台转动,并关闭氧气钢瓶对应电磁阀,打开另一瓶99.999%的高纯氮气的电磁阀[6],等到报警器稳定地显示氧气浓度为零后关闭其中一瓶高纯氮的电磁阀并开启硫化氢管路电磁阀,报警器显示氧气浓度为零,说明汇流管中的氧气已经被排空,不影响硫化氢气体浓度测量。此时调节好硫化氢和另一瓶高纯氮气体流量,后续的硫化氢、一氧化碳和甲烷气体的检定按照上述氧气检定过程依次进行,完成4 种气体的检定后,关闭所有减压阀和气体稀释装置,打开排气阀门和抽气泵将废气排放到安全区域。

式中:C0——配制的工作标准气体浓度,µmol/mol;

LA——CH4(H2S,CO,O2) 标 准 气 体 流 量, mL/min;

LB——高纯氮标准气流量,mL/min;

A——CH4(H2S,CO,O2) 标 准 气 体 浓 度, µmol/mol。

1.2 机械设计

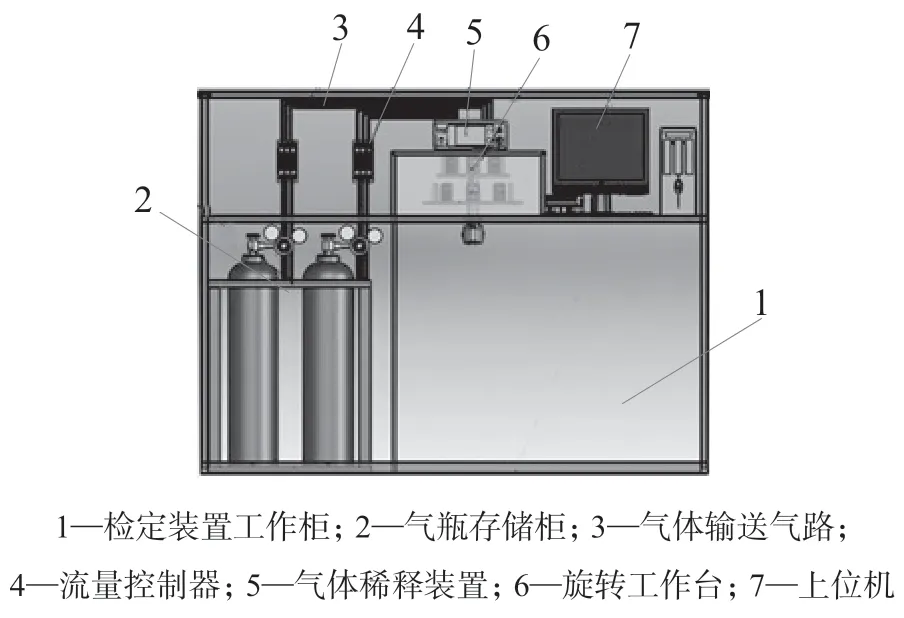

根据采用的检定方法设计了一套复合式气体检测报警器检定装置,见图2。如图2 所示,复合式气体检测报警器检定装置分为7 大部分:检定装置工作柜、气瓶存储柜、气体输送气路、流量控制器、气体稀释装置、旋转工作台、上位机。其中检定工作区位于装置上侧,气瓶存储柜位于左下侧区域,气瓶存储柜的右侧空出来的区域用于排放废气。检定装置工作柜设计思路按照其功能进行,主要为气路管道、气体稀释装置、旋转工作台、上位机等控制装置提供支架。工作柜设计了废气排风口,其作用为在装置工作时将排放出来的有毒有害气体安全从实验室中通过气泵排出[7]。设计的气瓶存储柜可同时容纳6瓶标准气瓶存放,为钢瓶提供安全可靠地存储空间,气瓶存储柜能够有效防止钢瓶倾斜倒地,并且设计尺寸时充分考虑到搬运的便利性。标准气体有毒易燃易爆等特点,将其被安放在通风靠窗侧并与其它区域隔离。

图2 复合式气体检测报警器检定装置机械图

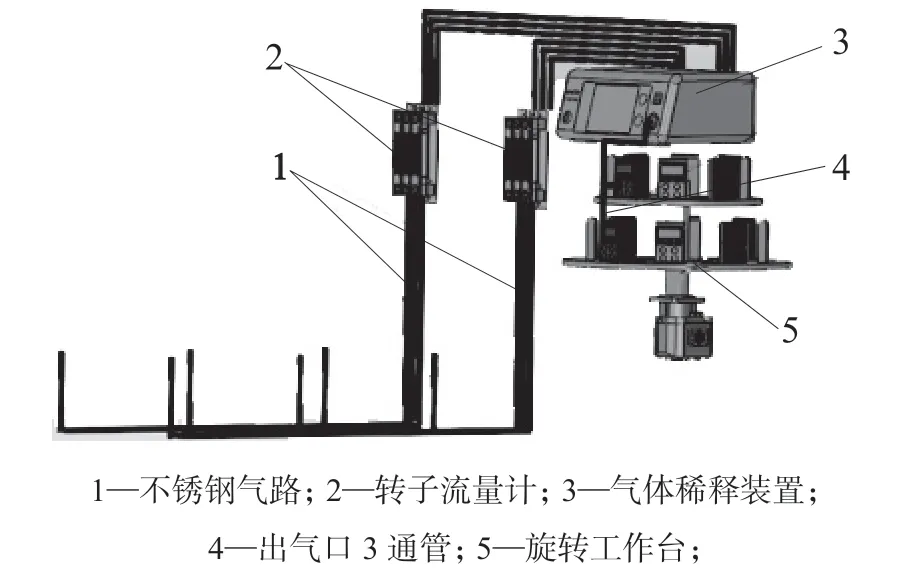

图3 所示为检定装置配气系统气路,配气系统气路采用不锈钢材质来减少在管路运输过程中因吸附作用造成的气体浓度误差。其中转子流量计设计在靠近气体稀释装置的地方,并且选择流量均匀稳定的直管路段进行安装。转子流量计的准确度等级为四级且测量范围为0~1 000 mL/min,转子流量计一般设定在500~800 mL/min 左右。气体稀释装置的重复性不大于0.5%,配好的工作标准气体通过3 通管被分为两路气体,分别进入旋转工作台上下两层位置中对应的被测仪器进气口中。在配气系统中可自动输入原气浓度和配制目标准气体体浓度[8]。在设计方面,旋转工作台密封罩采用吸附作用较小的聚四氟乙烯材质,旋转工作台分为上下两层,被测报警器依次放在圆盘上固定,并且通过一定角度的旋转来测量放置在工作台上面不同位置的被测仪器。

图3 检定装置配气系统气路

图3 中旋转工作台分为两层,整个检定过程中旋转工作台均在密闭的空间中进行,每层最多放置10 台复合式气体报警器。每层复合式气体报警器依次安装在以旋转工作台旋转轴为圆心,工作台直径的四分之一距离为半径的圆周上面,旋转工作台可以同时完成两台被测仪器的检定。完成检定后,打开旋转工作台下部的排气阀,并打开抽气泵将有毒有害的气体排放到废气排放区域[9]。

1.3 控制部分设计

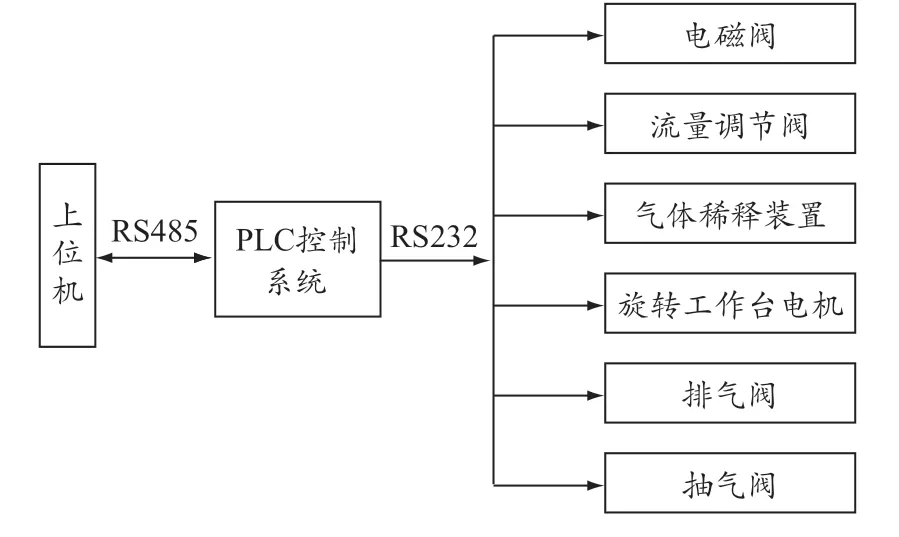

控制系统流程图见图4。上位机与PLC 控制系统采用RS485 通讯协议进行通讯和数据传输,RS485 通讯方式可以稳定地将控制信号发送到PLC控制系统。PLC 控制系统采用三菱FX–3U 系列编程器,其与被控制部件采用RS232 通讯方式进行数据传输。首先在上位机Labview 控制界面中通过RS485 总线将控制信号发送至PLC 中,PLC 通过编辑的程序对信号进行判断和处理,然后将结果发送并控制不同部件的动作。在检定过程中,控制打开不同管路的气瓶电磁阀,流量调节阀门可调节转子流量计的流量值,上位机界面可以控制气体稀释装置的开关以及相关参数的输入和设置,旋转工作台主要通过底部电机驱动其旋转到下一工位。检定完成后上位机界面可以通过开启排气阀门和抽气泵将检定过程中产生的废气排放到安全区域进行处理。

图4 控制系统流程图

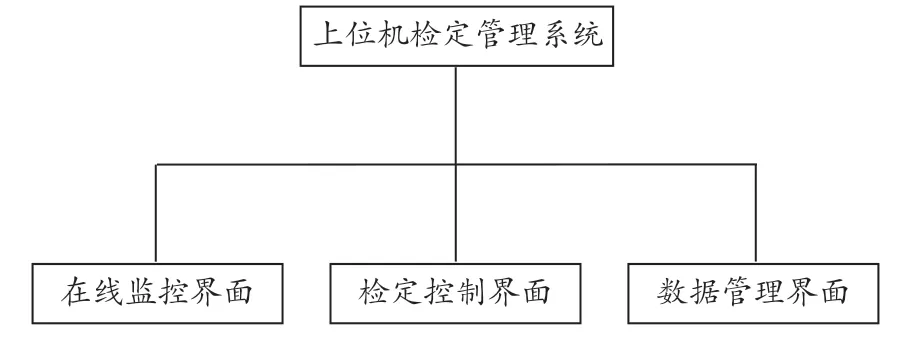

1.4 上位机软件设计

上位机检定管理系统示意图见图5。上位机检定管理系统软件程序采用Labview 虚拟仪器软件编写。根据各部分功能的不同,上位机程序主要分为在线监控界面、检定控制界面、数据管理界面三大部分。其中在线监控界面主要通过安装在检定装置上的摄像机对旋转工作台进行实时监控,在操作过程中能够及时发现异常情况并采取相关保护措施。检定界面主要完成对旋转运动平台、气体稀释装置、电磁阀、流量调节阀、排气阀和抽气泵进行控制操作,另外还有对实时流量值和气体浓度值的显示。数据库管理界面可以完成历史数据查询、基本参数设定、生成检定证书等功能。Labview 采用图形化编程语言的优点在于其程序代码以流程图或框图的形式进行展现,克服了Visual Basic 等编程软件的不足之处。整个上位机检定管理系统可以利用Internet 网络终端实现对动作的远程在线控制和数据的远程传输功能。

图5 上位机检定管理系统示意图

2 结果与讨论

2.1 检定条件

在实验室温度为0~40℃,相对湿度不大于85%条件下进行检定[10]。

空气中甲烷气体标准物质:相对扩展不确定度为2%(k=2)[11],浓度分别为10.0%LEL,41.0%LEL,60.4%LEL。

氮气中硫化氢气体标准物质:相对扩展不确定 度 为2%(k=3)[12],浓 度 分 别 为20.0,49.9,79.6 µmol/mol。

氮气中一氧化碳气体标准物质:扩展不确定度为2.0%(k=2)[13],其 浓度分别为29.6,50.2,70.3 µmol/mol;

氮气中氧气体标准物质:相对扩展不确定度为1%(k=3)[14],浓度为5.0%,10.2%,15.1%;

被测复合式气体检测报警器:CH4测量范围为0~100%LEL,H2S 和CO 测 量 范 围 为0~100 µmol/mol,O2测量范围为(0~20.9)%;

稀释装置的相对扩展不确定度为±1%(k=2)。

2.2 测量模型

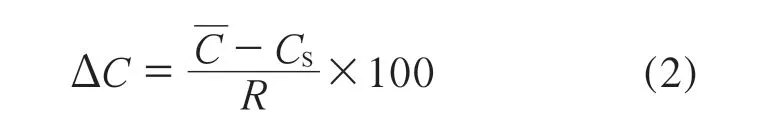

根据检定规程要求,CH4,H2S,O2的示值误差采用相对误差表示,按式(2)计算:

式中:ΔC——示值误差,%;

R——仪器满量程。

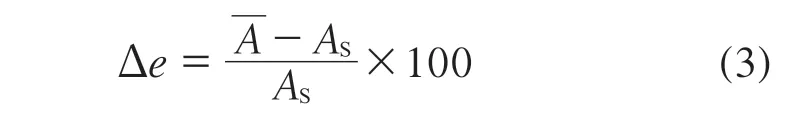

CO 示值误差按式(3)计算:

式中:Δe——相对误差,%;

AS——标准气体浓度,µmol/mol。

2.3 不确定度评定

影响示值测量不确定度的因素:

(1)气体标准物质定值引入的不确定度u1;

(2)标准气体稀释装置引入的不确定度u2;

(3)管路吸附作用和气体渗透作用引入的不确定度u3;

(4)被测仪器分辨率引入的不确定度u4;

(5)由测量重复性引入的不确定度u5。

2.3.1 气体标准物质定值引入的不确定度

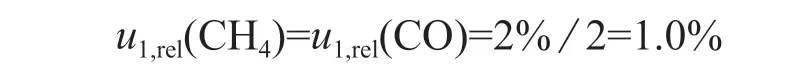

(1)根据标准物质证书,CH4和CO 两种气体标准物质的定值相对扩展不确定度为2%(k=2)。其引入的相对不确定度分量:

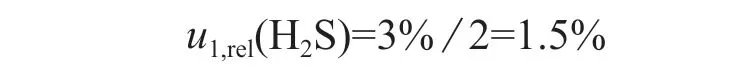

(2)根据标准物质证书,H2S 气体标准物质的定值相对扩展不确定度为3%(k=2)。其引入的相对不确定度分量:

(3)根据标准物质证书,氮中氧气体标准物质相对扩展不确定度为1%(k=2)。其引入的相对不确定度分量:

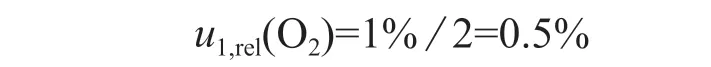

2.3.2 标准气体稀释装置引入的不确定度

标准气体稀释装置的相对扩展不确定度为±1%(k=2),其引入的相对不确定度分量:

2.3.3 装置管路吸附标准气体引入的不确定度

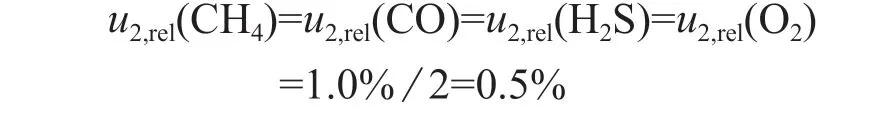

由于H2S 和CO 气体易溶于有机质和金属易发生反应[15],在装置不锈钢管道中流通难免会与其反应造成消耗,这种情况下对于微量的标准气体会产生很大的影响,所以需要考虑其引入的不确定度。采用此检定装置进行测量和直接将标准气体通入被测仪器两种方案,其它测量条件不变,对H2S 和CO两种气体进行试验,通过试验可得由其产生的最大误差为±3 μmol/mol,按照均匀分布考虑,其引入的相对标准不确定度分量:

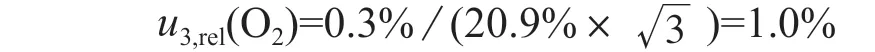

CH4气体对于管路的吸附作用小,可不进行考虑。在使用塑胶软管时,空气中的氧气也可以通过渗透压从空气中渗透进入管路从而引入不确定度分量。本装置使用不锈钢管进行校准,因此由空气中渗透进入管路的氧气可不考虑。另外由于管路中有微量残余的氧气存留,所以在进行氧气校准时一定要用高纯氮气将管路中的氧气排干净。试验得由其产生的最大误差为±0.3%,其引入的相对标准不确定度分量:

2.3.4 被测仪器分辨率引入的不确定度

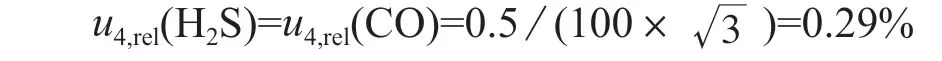

被测仪器H2S,CO 的分辨率为1 µmol/mol,则区间半宽为0.5 µmol/mol,其服从均匀分布k 3= ,其引入的相对不确定度分量:

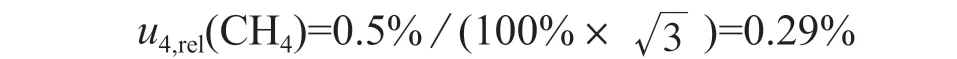

被测仪器CH4的分辨率为1%LEL,则区间半宽为0.5%LEL,其服从均匀分布,引入的相对不确定度分量:

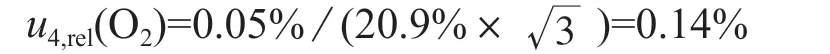

被测仪器O2的分辨率为0.1%,则区间半宽为0.05%,其服从均匀分布k= ,其引入的不确定度分量:

2.3.5 由测量重复性引入的不确定度

由于环境条件、人员操作和被校准仪器等各种随机因素引入的相对标准不确定度,可采取A 类方法进行评定。

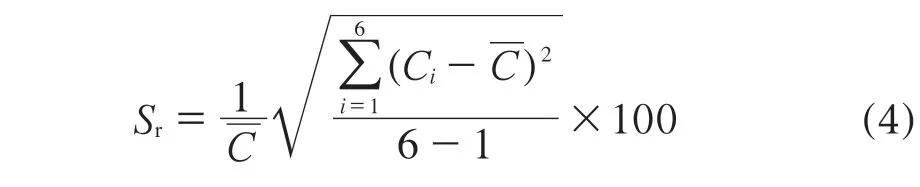

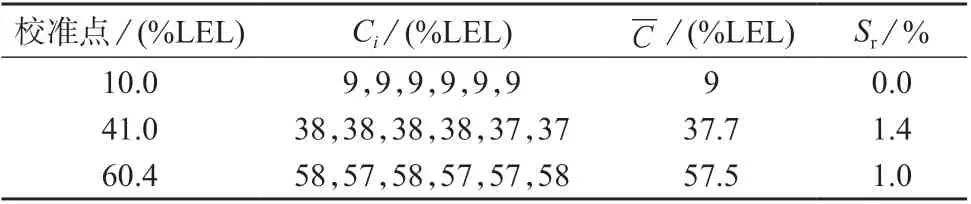

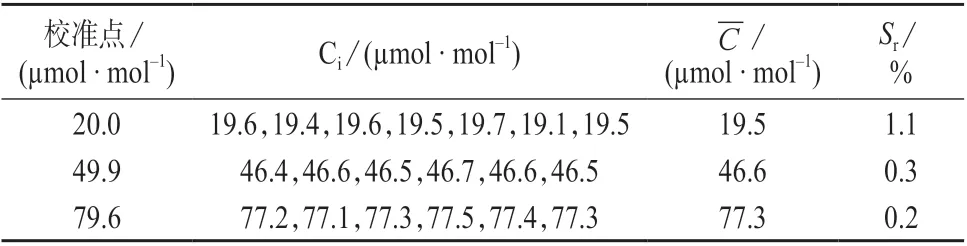

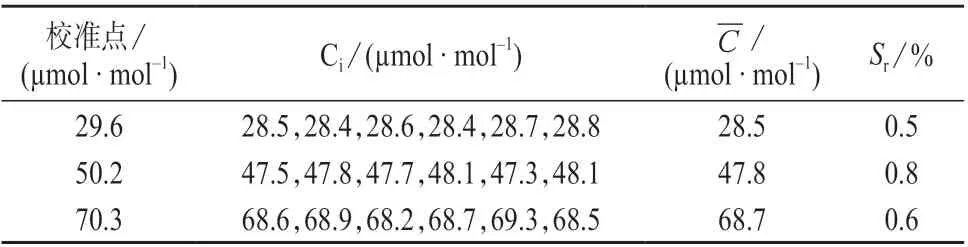

根据复合式气体检测报警器检定装置测量的4种气体:CH4,H2S,CO,O2,对每种气体的3 个测量点进行A 类评定,其中每个测量点重复测量6 次,按式(4)计算每个校准点的相对标准偏差,取3 个校准点标准偏差最大值作为此种气体的评定结果,然后计算测量重复性引入的相对不确定度。

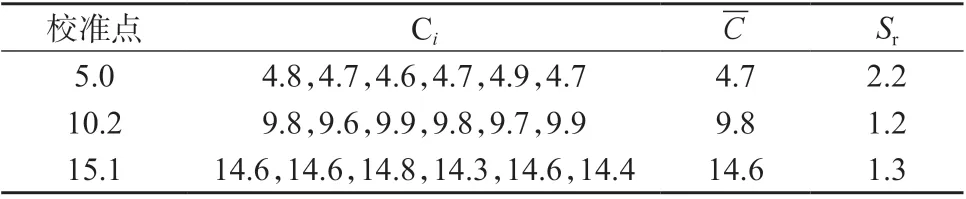

表1 CH4 各校准点测定结果

根据检定规程要求,在实际检定中每个校准点重复测量3 次,取算术平均值作为仪器示值,Srmax=1.4%,因此CH4重复测定引入的相对标准不确定度:u5,rel(CH4)=Srmax/=0.9%。

表2 H2S 各校准点测定结果

根据检定规程要求,在实际检定中每个校准点重复测量3 次,取算术平均值作为仪器示值,Srmax=1.1%,因此H2S 重复测定引入的相对标准不确定度:u5,rel(H2S)=Srmax/=0.7%。

表3 CO 各校准点测定结果

根据检定规程要求,在实际检定中每个校准点重复测量3 次,取算术平均值作为仪器示值,Srmax=0.8%,因此CO 重复测定引入的相对标准不确定度:u5,rel(CO)=Srmax/=0.5%。

表4 O2 各校准点测定结果 %

根据检定规程要求,在实际检定中每个校准点重复测量3 次,取算术平均值作为仪器示值,Srmax=2.2%,因此O2重复测定引入的相对标准不确定度:u5,rel(O2)=Srmax/=1.3%。

如上所示,由于4 种气体重复性引入的不确定度大于仪器分辨力引入的不确定度分量,因此仪器的分辨力引入的不确定度可以忽略不计。

2.3.6 合成相对标准不确定度

由于4 种气体重复性引入的不确定度大于仪器分辨力引入的不确定度分量,因此仪器的分辨力引入的不确定度可以忽略不计。

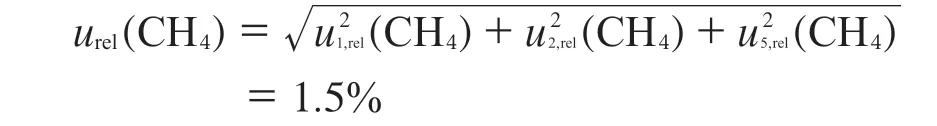

由于管路吸附作用和仪器分辨率对甲烷气体测量引入的不确定度分量可忽略不计[16],只需合成其它3 个不确定度分量,因此CH4的合成相对标准不确定度:

扩展不确定度:Urel(CH4)=kurel(CH4)=3.0%,k=2。

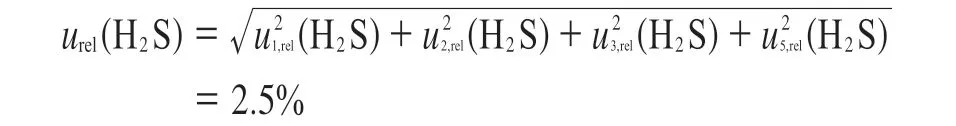

由于仪器分辨率对硫化氢气体测量引入的不确定度可忽略不计[17],因此H2S 的合成相对标准不确定度为:

扩展不确定度:Urel(H2S)=kurel(H2S)=5.0%,k=2。

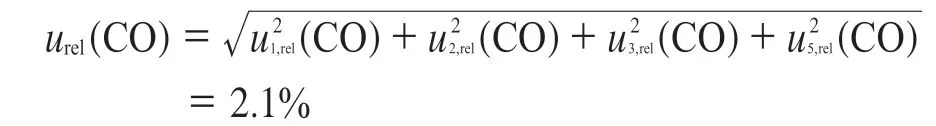

由于仪器分辨率对一氧化碳气体气体测量引入的不确定度可忽略不计,因此CO 的合成相对标准不确定度:

扩展不确定度:Urel(CO)=kurel(CO)=4.2%,k=2。

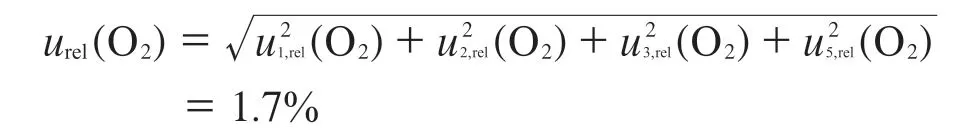

由于仪器分辨率对氧气测量引入的不确定度可忽略不计[18],因此O2的合成相对标准不确定度:

扩展不确定度:Urel(O2)=kurel(O2)=3.4%,k=2。

3 结语

设计的复合式气体检测报警器智能检定装置的扩展不确定度小于5.0%(k=2)。其中:用于0~100%LEL CH4检定的扩展不确定度为3.0%(k=2);0~100 µmol/mol H2S 检定的扩展不确定度为5.0%(k=2);0~100 µmol/mol CO 检定的扩展不确定度为4.2%(k=2);0~20.9%O2检定的扩展不确定度为3.4%(k=2)。设计的检定装置机械结构进行了优化设计能够大大提高检定工作的效率,另外装置采用PLC 和上位机的控制方式能够实现检定过程自动化测量,减少人为因素对检定结果的影响。设计的气路提高了测量稳定性并且能够保证标准气体的准确性。