闭式机械压力机自动交换工作台结构设计研究

邱玉良,彭鑫亮,李立丰

(1.荣成华东锻压机床股份有限公司,山东 荣成 264300;2.山东迈特力重机有限公司,山东 德州 251200)

闭式机械压力机是锻压生产中一种重要设备之一,目前,现有的闭式机械压力机普遍配备有交换工作台,交换工作台能更便捷的更换模具。但是从使用效果看,传统交换工作台在使用过程中会出现一系列问题,影响机床的使用、锻压零件质量和生产效率。

而如今随着制造业快速发展和市场激烈竞争需要,提高锻造和冲压零件精度、质量和生产效率成为制造企业采购设备优先选择。而机械压力机实现高效、精密、稳定可靠、智能自动化线是关键技术发展趋势,这样对机械压力机交换工作台提出了更高要求。

为此本文设计了三种新的自动交换工作台来解决传统交换工作台在使用中出现的一系列问题,同时提高了锻压零件的质量和压力机的生产效率。

1 传统交换工作台的问题

传统交换工作台因其结构设计落后以及在实际使用中的工作情况不佳,容易出现一系列问题:①交换工作台滚轮同步性差;②交换工作台导向精度低、稳定性差的问题;③交换工作台停止位置不准确,影响定位精度;④采用固定式撞块,影响自动换模和生产效率;⑤移出后没有准确定位及夹紧机构;⑥交换工作台定位靠圆柱销定位,长时间使用造成磨损,回程停止时定位不准;⑦没有超重过载检测报警,当超重使用,压坏导轨,破坏机床精度;⑧现有的交换工作台无法实现自动控制,不能满足机械压力机自动化、智能化生产线自动交换工作台的需要。

2 自动交换工作台的设计

为了解决传统交换工作台在实际工作中出现的问题,提高锻压零件的质量和生产效率,满足机械压力机自动化、智能化生产线对自动交换工作台的需要,本文设计了闭式机械压力机三种不同驱动形式的自动交换台。

2.1 液压驱动交换工作台

闭式机械压力机前后(或左右)部设有单套或双套交换工作台,交换工作台左右(或前后)两侧的自润滑铜导轨板与左右导轨构成滑动导轨副,导轨副为交换工作台前后(或左右)移动起精确导向作用,解决了交换工作台的跑偏问题。

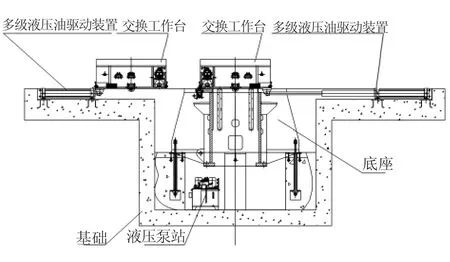

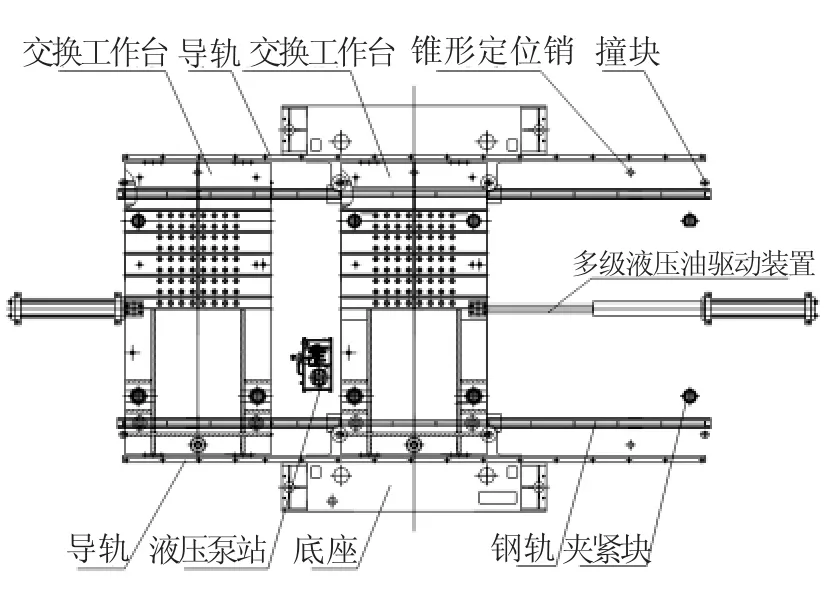

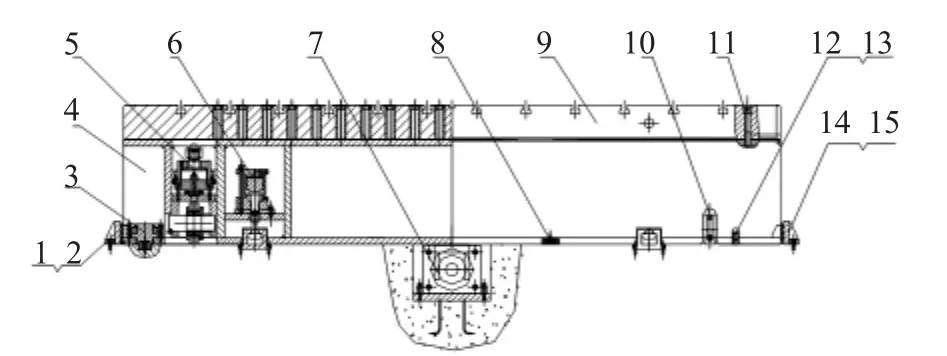

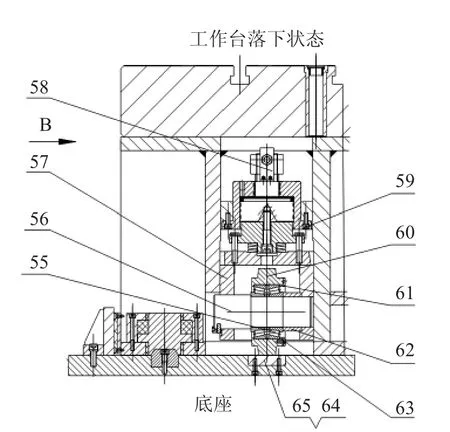

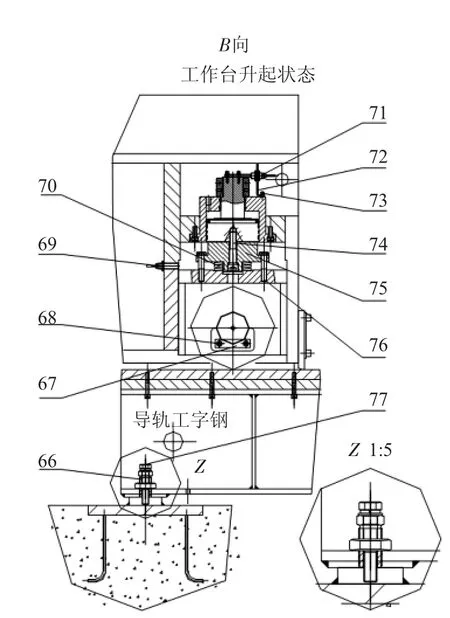

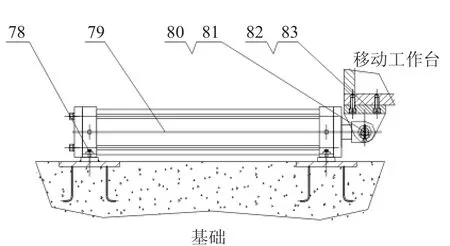

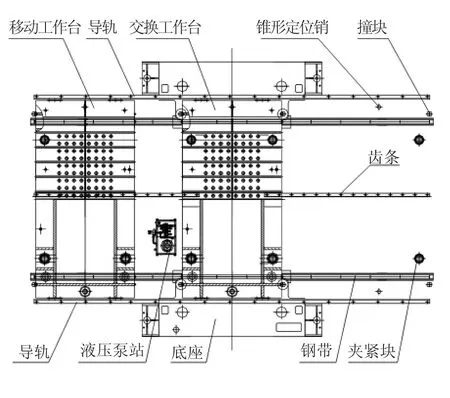

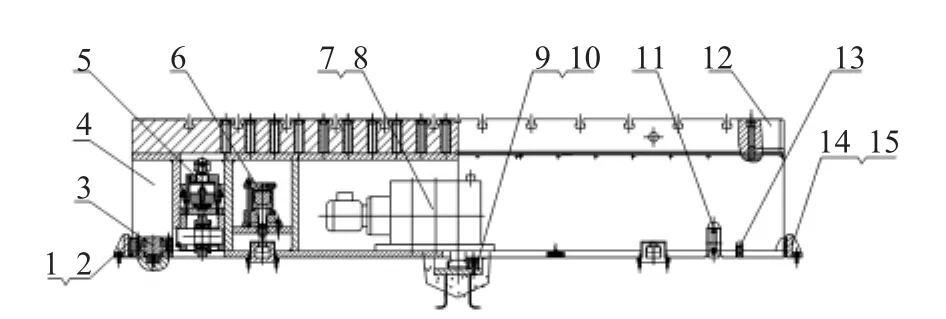

液压驱动交换工作台设有两套多级液压油缸驱动装置,连接轴将多级液压油缸的连接头和固定座连接在一起,固定座随工作台移动。多级液压油缸通过管路连接在液压泵站上,液压泵站采用伺服电机驱动,伺服电机与PLC配合,准确控制多级液压油缸供油量,实现交换工作台的精确移动,与传感器配合,实现误差检测与补偿功能。图1~图4分别为液压驱动交换工作台的剖视图、俯视图、前视图与侧视图,由此可以看出液压驱动交换工作台的整体结构。

图1 液压驱动交换工作台剖视图

图2 液压驱动交换工作台俯视图

图3 液压驱动交换工作台前视图

图4 交换工作台侧视图

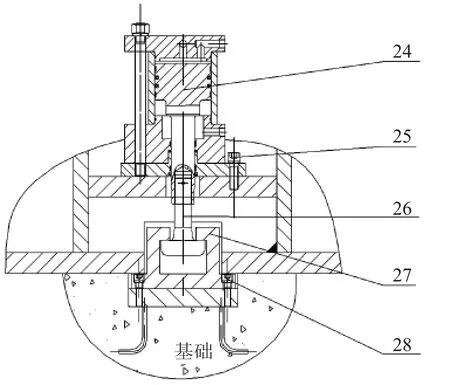

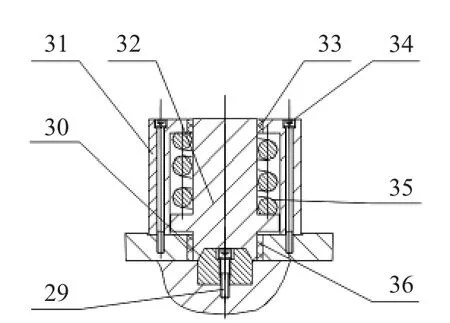

交换工作台内设有四处夹紧装置,夹紧缸上安装有夹紧头,四个夹紧块安装在底座和基础上,使交换工作台固定。夹紧装置让交换工作台在移出停止状态具备夹紧功能,配合定位装置,保证了模具安装位置的准确性,确保模具自动化更换的定位精度,夹紧装置结构如图5所示。

图5 夹紧装置示意图

交换工作台左右两边中间位置设有锥形定位装置。锥形定位销安装在底座和基础上,当交换工作台处于移出状态时也有定位功能,工作台体和法兰套内装有自润滑导向铜套,锥形定位套可在自润滑导向铜套内移定,当工作台下落时锥形定位套与锥形定位块接触,实现定位功能。锥形定位装置拥有更好的定位精度,能自动找正,且抗磨损能力比圆柱定位销好,锥形定位装置结构如6所示。

图6 锥形定位装置示意图

交换工作台设有撞块自动升降装置,碰块固定于工作台上,撞块安装在顶起缸上部,顶起缸固定在底座上,每个顶起缸下端有两个传感器,分别检测顶起和落下是否到位,主要作用是防止交换工作台归位减速停止超过预定位置,实现间接定位功能,通过PLC控制,交换工作台具有撞块辅助停止功能且不会发生干涉情况,撞块自动升降装置结构如图7所示。

图7 撞块自动升降装置示意图

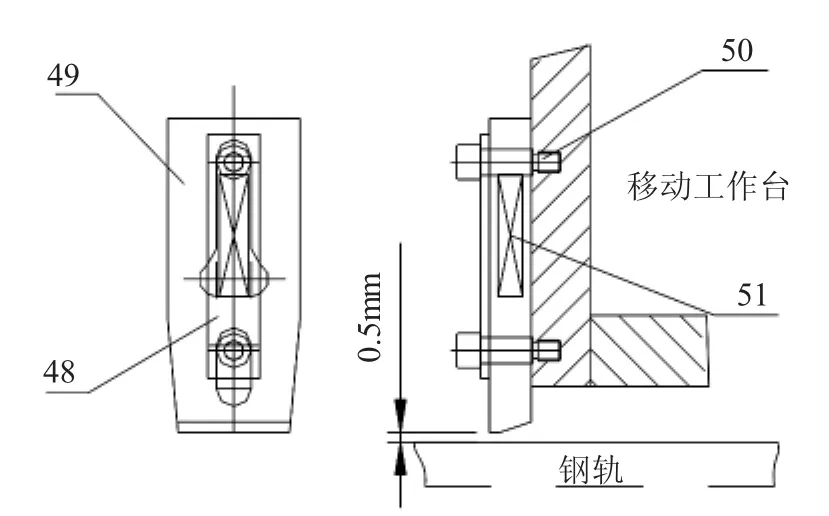

交换工作台设有四套导轨清理器装置,主要作用是清理钢轨上的异物,防止异物损伤滚轮和钢轨。当工作台升起时垫板靠自身重力落下,垫板下部与钢轨留有0.5mm间隙,随工作台移动也不会划伤钢轨,工作台落下时垫板被钢轨压回,导轨清理器装置结构如图8所示。

图8 导轨清理器装置示意图

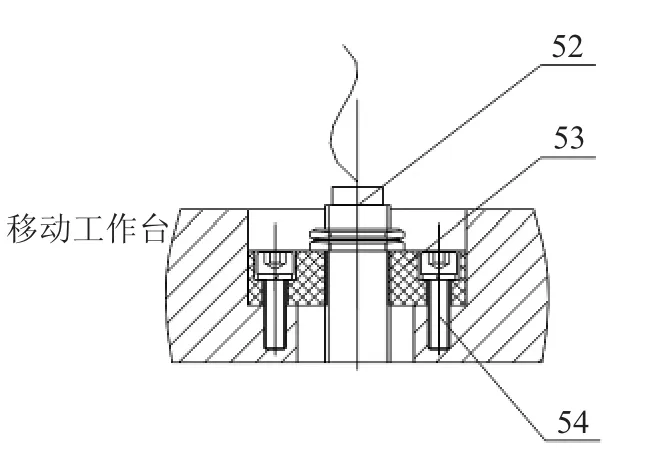

交换工作台前后位置设有两套交换工作台传感器装置。传感器旋紧在尼龙盖上,用螺栓和弹性垫圈将尼龙盖固定在交换工作台体上,检测交换工作台移出和移进停止落下是否到位,交换工作台传感器装置结构如图9所示。

交换工作台四角处都设有滚轮顶起装置,将顶起缸固定在交换工作台内,将底部的导向板固定在滚轮支架上部,用螺栓将导向板和滚轮支架整体固定在顶起缸上,然后用滚轮轴将滚轮固定在支架内部,并将滚轮轴固定,滚轮、顶起缸与交换工作台构成了一个整体。在交换工作台上安装有超重传感器,当模具重量超过额定载荷时,传感器发出信号报警,PLC控制电机停止工作,有效防止过载,起到保护机床的作用,滚轮顶起装置结构如图10、图11所示。

图9 交换工作台传感器装置示意图

图10 滚轮顶起装置示意图

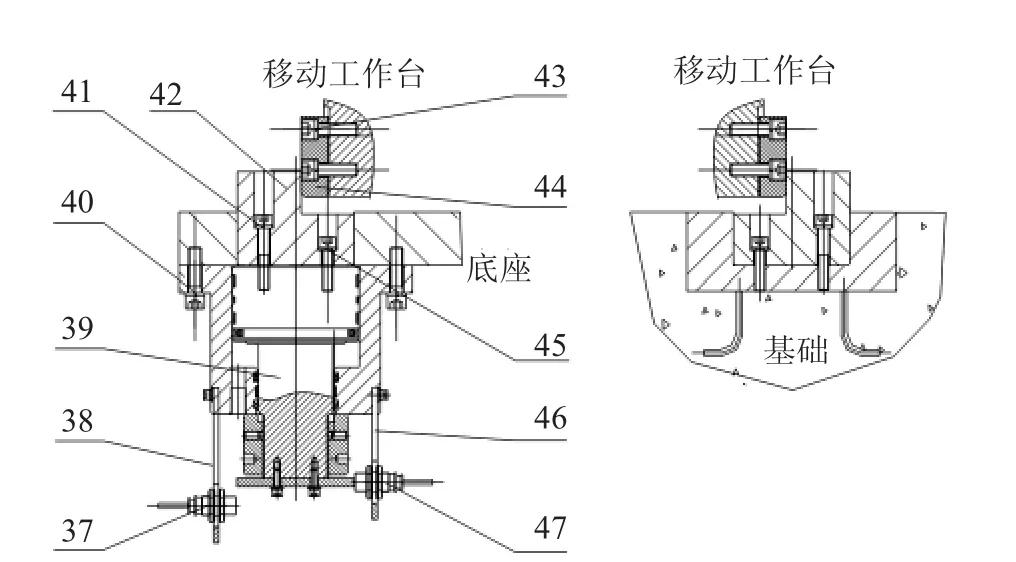

交换工作台基础内设有液压泵站装置,与工作台体内的滚轮顶起缸、夹紧缸和撞块顶起缸构成一个系统。液压泵站通过管路经固定式分流集流阀给各个缸供油,保证提供给各支路的油压相同,从而保证各夹紧缸、顶起缸升起和落下的同步性。液压泵站配有电磁阀可通过PLC分别控制各个顶起缸、夹紧缸的正向和反向供油,可实现PLC控制各个缸随时伸出与收回的互锁。图12为多级液压油缸驱动装置结构示意图。

2.2 闭式机械压力机齿条式交换工作台

齿条式交换工作台前部中间位置设有伺服电机驱动的双齿轮消隙减速箱装置,并通过螺栓安装,确保交换工作台的受力均匀。齿条安装在基础的支架上,双齿轮消隙减速箱下端安装双齿轮与齿条啮合,双齿轮具有很高的传动精度,提高了交换工作台的定位精度和重复定位精度,伺服电机通过PLC控制,交换工作台通过齿轮齿条传动实现精确移动,且与传感器配合使用,可实现误差检测与位置补偿功能,图13~图15为齿条式交换工作台的剖视图、俯视图与前视图。

图11 滚轮顶起装置示意图

图12 多级液压油缸驱动装置示意图

图13 齿条式交换工作台剖视图

图14 齿条式交换工作台俯视图

图15 交换工作台前视图

2.3 闭式机械压力机滚珠丝杠式交换工作台

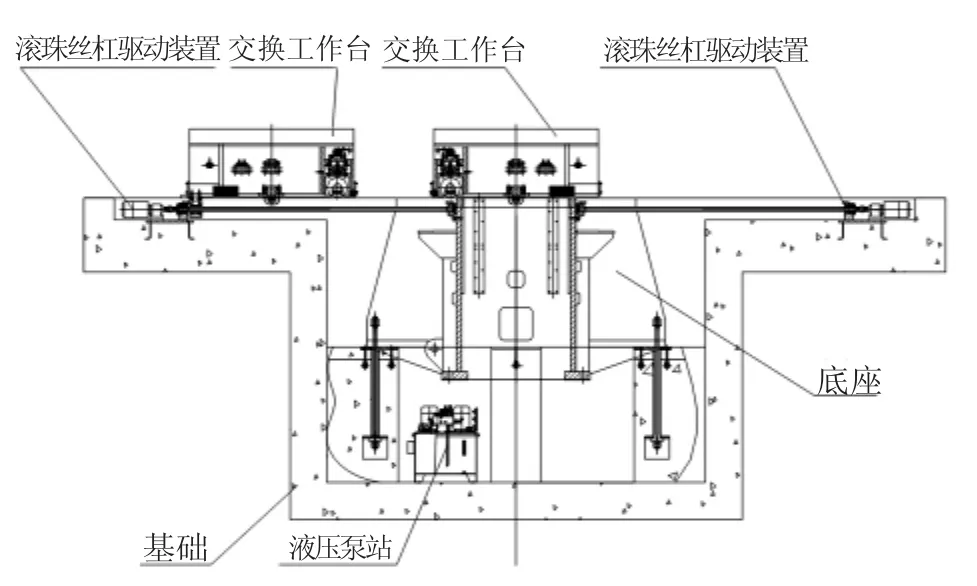

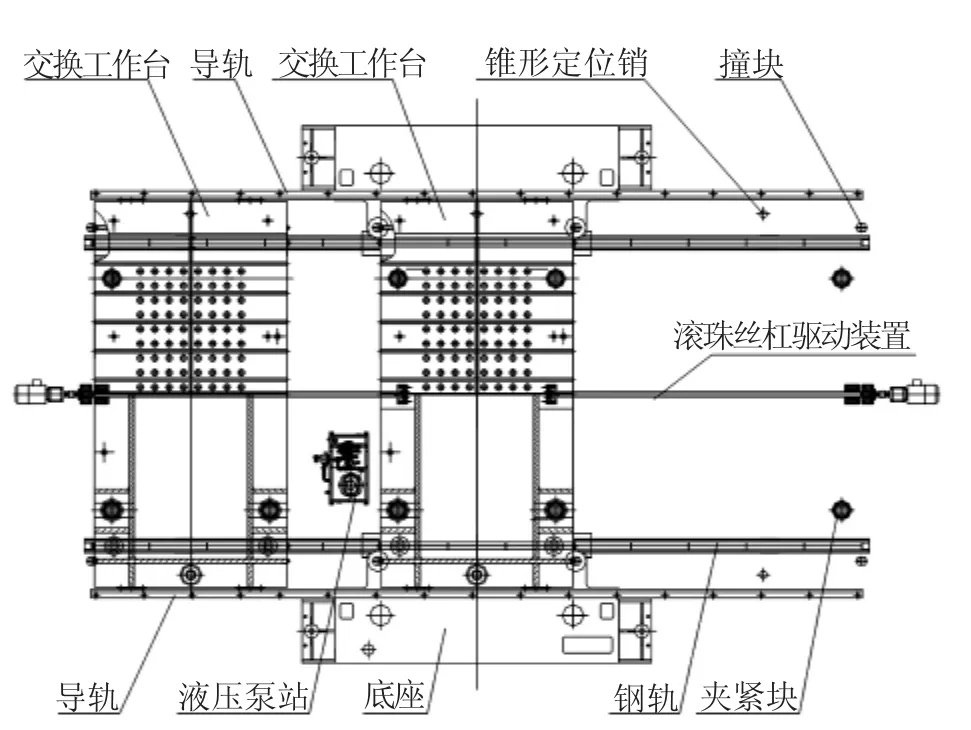

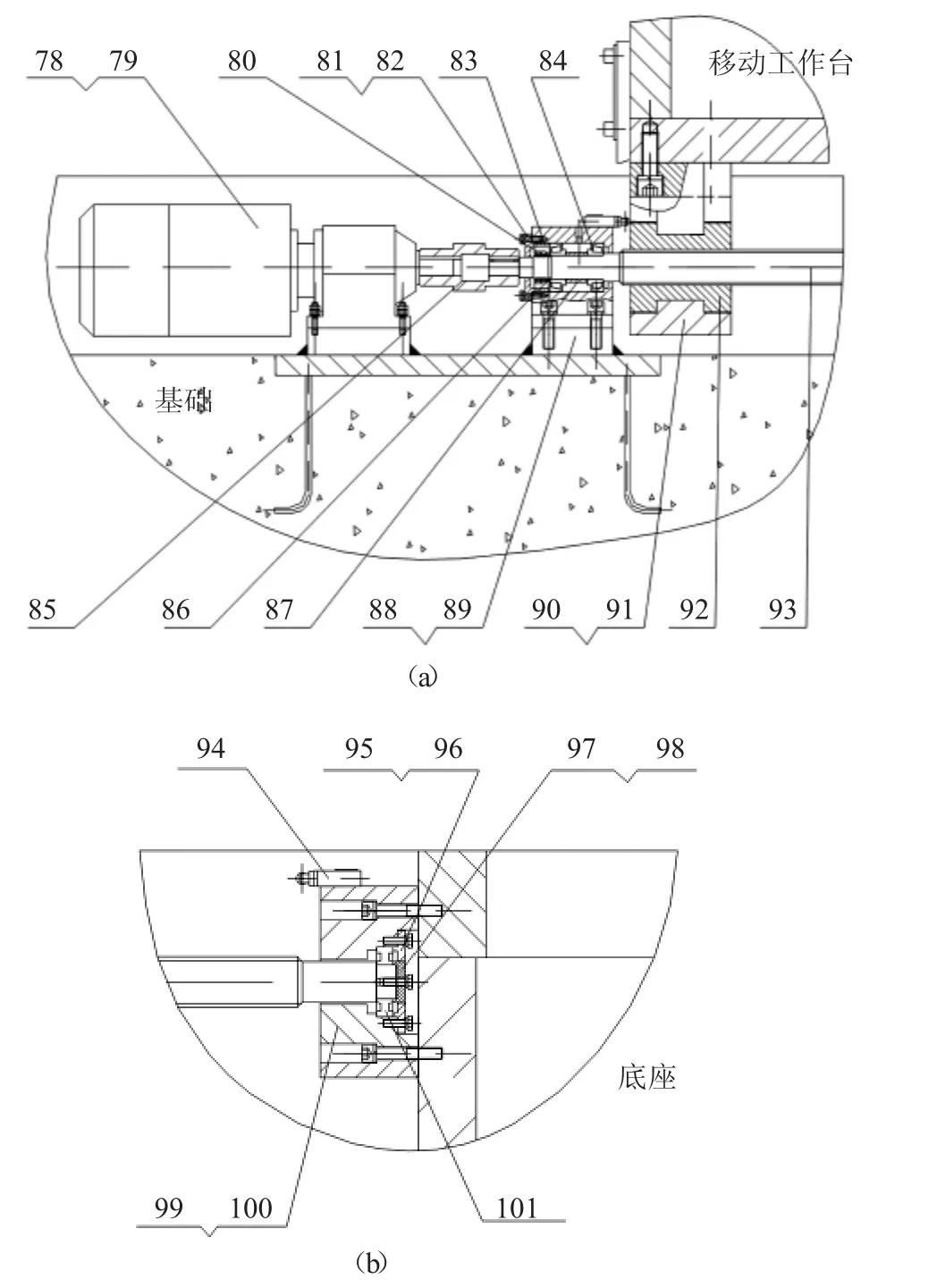

滚珠丝杠式交换工作台前部中间位置设有伺服电机驱动的滚珠丝杠装置,伺服电机固定在基础上,通过连轴套和滚珠丝杠连接,滚珠丝杠两端安装有轴承,轴承固定在支撑座上,支撑座一端安装在基础上,另一端固定在底座外侧面,带导向槽的固定座安装在交换工作台前部中间位置下部,确保交换工作台的受力均匀,解决跑偏的问题,如图19所示。固定座内安装有长条形带凹形阶梯台的螺母,螺母在带导向槽的固定座内只可上下平移不可转动,螺母安装在滚珠丝杠上,伺服电机驱动滚珠丝杠旋转推动螺母、固定座和交换工作台延滚珠丝杠轴线上前后移动。固定座上装有接近开关,可实现位置检测,滚珠丝杠具有低摩擦阻力,高传动效率,高疲劳寿命和精度寿命的特点,可实现精密和高速进给的功能,保证其具有很高的传动精度,提高了交换工作台的定位精度和重复定位精度,且与传感器配合使用,可实现误差检测与位置补偿功能,图16~图18位滚珠丝杠式交换工作台剖视图、俯视图与前视图。

图16 滚珠丝杠式交换工作台剖视图

图17 滚珠丝杠式交换工作台俯视图

图18 滚珠丝杠式交换工作台前视图

以上所述的三种技术方案不仅适用于前后移动的工作台,同样适用于左右移动的工作台,也可以单台独立使用,具有很强的适用性。

3 结束语

图19 伺服电机带动的滚珠丝杠驱动装置示意图

本文中设计的三种闭式机械压力机自动交换工作台结构独特,可以实现交换工作台的精确导向、精准定位,保证移动距离准确;同时拥有超重检测报警功能,可有效防止过载,保护机床;而且移出后具备定位、夹紧及互锁功能,能够实现自动更换工作台的功能。自动交换工作台提高了交换工作台工作时更换模具的速度、重复定位精度、稳定性、可靠性,可实现单机或生产线的智能化、自动化控制,具有延长交换工作台使用寿命和提高锻压产品质量等优点。