高温流化改良红小豆蒸煮品质及其机理研究

李永富 介 敏 蒋全松 史 锋 王 莉 黄金荣 陈正行

(江南大学食品学院;江南大学粮食发酵工艺与技术国家工程实验室1,无锡 214122) (江苏省生物活性制品加工工程技术研究中心2,无锡 214122) (江南大学食品科学与技术国家重点实验室3,无锡 214122) (国药集团天目湖药业有限公司4,溧阳 213300)

红小豆是一种高蛋白、低脂肪、多营养的功能食品,富含铁、钙、磷等多种矿物质元素,具有补血、清毒、治水肿等功能[1]。红小豆富含淀粉,因此又被人们称为“饭豆”,其淀粉具有较高的颗粒稳定性、较高的抗剪切能力和较低的胰岛素反应,可以预防慢性疾病[2],属于药食同源食物。红小豆蛋白质中赖氨酸含量较高,宜与谷类食品混合成豆饭或豆粥食用,这可提升主食中蛋白质和氨基酸的营养水平,平衡主食营养。

目前,我国红小豆产品加工大多为作坊式手工操作,主要产品有豆沙、羊羹、红小豆饮料、即食红小豆粉、速食红小豆等[3]。在国外,红小豆主要用于煮汤、制作沙拉以及豆泥等豆制品,同时还是生产素食汉堡的主要原料[4]。随着杂粮营养健康价值不断被认识和接受,红小豆如何完整进入到日常主食中越来越受到学术界的重视和消费者的关注。以整粒豆蒸煮制得全谷物红豆,保留了红豆皮中的功能物质,为人们提供了优质的全食物营养食品。但是红小豆质地坚硬、皮层致密厚实、胚较小使得其吸水性能较差,食用前不但需要长时间浸泡并且蒸煮时间长,这无法满足现代消费者对食物口感和食用便捷的需求。

高温流化技术是一种运用流态化技术对颗粒状固体进行处理的方法。在流化床中,颗粒在热气流的作用下互相碰撞和混合,且气流和颗粒间的接触面积较大,因此具有较高的传质传热系数[5]。近年来,许多研究发现,高温流化不仅可以有效抑制谷物霉变、虫害,减弱其呼吸作用,便于谷物储藏,还会对谷物的结构、营养特性、蒸煮和食用品质产生一定的影响[6]。Srisang等[7]发现利用高温流化处理发芽糙米时,当干燥温度超过130 ℃时,发芽糙米淀粉晶型由A型改变为A+V型,即产生了淀粉-脂肪复合物,而且发芽糙米蒸煮后硬度显著降低[8]。卜玲娟等[9]优化了高温流化改善糙米蒸煮品质的工艺,使得糙米的最佳蒸煮时间相比原料糙米缩短了8.3 min,糙米的蒸煮品质明显改善。

本研究采用高温流化技术处理红小豆,分别研究补水量、流化温度、进料速度对蒸煮品质的影响,优化出最佳工艺条件,提供了一种有效可行的红小豆蒸煮品质改良方法。

1 材料和方法

1.1 材料与仪器

红小豆:产地黑龙江;连粳。

FW100高速万能粉碎机;DHG-9055A电热恒温鼓风干燥箱;TA.XT Plus质构仪;Quanta 200扫描电子显微镜;RVA 4500快速黏度分析仪;D2 PHASER X射线衍射仪;DSC3差示扫描量热仪;CFXB20FC17-35智能电饭煲(煮饭模式,350W);HHS-11-2数显恒温水浴锅。

高温流化设备:自制,主要由50 000 Kcal燃烧器和流化室组成。空气温度0~280 ℃可调,热空气与物料接触时间15~150 s连续可调,温度数显仪表环自控系统精度±3 ℃。

1.2 实验方法

1.2.1 单因素实验

1.2.1.1 补水量对红小豆蒸煮品质的影响

将除杂筛选好的1.0 kg的红小豆,按照料水比10∶0、10∶1.5、10∶2、10∶2.5、10∶3的比例进行补水处理,待吸水完成后进行高温流化(下同)。将红小豆倒入高温流化床的料斗中,经传送带以47 kg/h的进料速度输送至流化室中,在200 ℃的条件下进行高温流化,出料后平铺在铁丝网上用自然风冷却至室温,依次测定红小豆30 ℃吸水率以及与米饭同煮后的硬度,以确定最佳补水量。

1.2.1.2 流化温度对红小豆蒸煮品质的影响

将除杂筛选好的1.0 kg的红小豆,按照料水比10∶2.5的比例进行补水处理。补水完成后将红小豆倒入高温流化床的料斗中,经传送带以47 kg/h的进料速度输送至流化室中,分别在180、190、200、210、220 ℃的条件下进行高温流化,出料后平铺在铁丝网上用自然风冷却至室温,依次测定红小豆30 ℃吸水率以及与米饭同煮后的硬度,以确定最佳流化温度。

1.2.1.3 进料速度对红小豆蒸煮品质的影响

将除杂筛选好的1.0 kg的红小豆,按照料水比10∶2.5的比例进行补水处理。补水完成后将红小豆倒入高温流化床的料斗中,经传送带分别以32、47、62、77、92 kg/h的进料速度输送至流化室中,在200 ℃的条件下进行高温流化,出料后平铺在铁丝网上用自然风冷却至室温,依次测定红小豆30 ℃吸水率以及与米饭同煮后的硬度,以确定最佳进料速度。

1.2.2 正交实验

在单因素实验的基础上,对高温流化工艺进行L9(34)正交实验,以确定高温流化处理红小豆的最佳工艺,具体因素水平设置见表1。由于实验因素少于正交表的列数,故设置空白列作为误差列,其位置放在A因素列和B因素列之间。

表1 正交实验因素及水平表

1.2.3 红小豆水分的测定

采用GB 5009.3—2016规定的方法进行测定。

1.2.4 吸水率及吸水指数的测定

参照Turhan等[10]测定吸水率的方法并做适当改动。分别取红小豆5 g(精确至0.000 1 g)于50 mL的离心管中,加入25 mL去离子水,放置在30 ℃恒温水浴锅中,经过2、4、6、8、10、12、14 h后,将水沥干并用吸水纸吸掉红小豆表面的水分,称其质量计算吸水率,每次实验做3个平行。

(1)

式中:m1为吸水前的质量/g;m2为吸水后的质量/g;ω为每g试样中含水分的质量/g。

(2)

式中:吸水指数采用10 h吸水率曲线下面积数据,此时处理前后红小豆的吸水率均达到最大值。

1.2.5 硬度的测定

分别取红小豆37.5 g,精米150 g,水356.25 g,于电饭煲中煮饭40 min,保温25 min。将杂粮饭中红小豆颗粒挑选出来,通过质构仪测其硬度(以精米的硬度作参考)。TPA模式的参数为:测前、中、后的速度1、1、5 mm/s,触发力为5.0 g,压缩程度75%,2次压缩间隔为3.0s,探头P/35[11]。每个样品测10个平行,去掉最大值和最小值,取平均值。

1.2.6 红小豆横截面形态观察

红小豆的横截面形态用SEM观察,将红小豆沿着横向中心面切开,并对横截面进行真空喷金,在加速电压5 kV的条件下进行扫描观察,并拍下照片。

1.2.7 热力学性质测定

准确称取2.50 mg红小豆粉于耐高温坩埚中,由于样品水分含量不同,加水量按照干物质量占总质量的30%进行计算,加水密封,置4 ℃冰箱中平衡24 h。用差示扫描量热仪(DSC)测定样品的热力学特性:测试时以10 ℃/min的升温速度从30 ℃升温到120 ℃[9]。

1.2.8 晶型结构分析

将红小豆粉碎并过100目筛,测试前置水环境中平衡24 h,用X-射线衍射仪(XRD)测定淀粉的晶型结构,其中管压为40 kV,电流为40 mA,测试步长0.05°/步,扫描速率0.2 s/步,扫描区间为5°~60°。得到样品的X衍射图用MDI Jade6.0软件分析处理,结晶度为结晶区面积占总衍射区面积的百分比,按照公式计算[13]。

(3)

式中:Xc为结晶度;Ac为结晶区域面积;Aa为非结晶区域面积。

1.2.9 糊化特性分析

用快速黏度分析仪(RVA)测定红豆粉在糊化过程中的黏度特性,测定程序为:12 ℃/min从50 ℃加热至95 ℃,在95 ℃保持2.5 min,然后以相同的速率冷却至50 ℃,浆速设定为160 r/min。由此得到红小豆粉的糊化特性参数:峰值黏度、崩解值、终值黏度黏度,回生值、峰值时间和糊化温度[14]。

1.3 数据统计与分析

数值用平均值±标准差表示,实验每次测3个平行(除硬度外),用SPSS Statistics16进行显著性分析和方差分析,用Origin 9.0作图。

2 结果与分析

2.1 单因素实验

本实验处理工艺条件由补水量、流化温度和进料速度3个因素控制。通过前期预实验,最终选用吸水指数和蒸煮后的硬度作为蒸煮品质改良的评价指标。

2.1.1 补水量对红小豆蒸煮品质的影响

补水量对红小豆蒸煮品质的影响见图1。当补水量为10∶1.5时,红小豆的吸水指数比未补水时明显增加。随着补水量继续增加,吸水指数缓慢增加。当补水量为10∶2.5时,吸水指数最大,达到196.83%。吸水指数越大,说明红小豆的吸水性能越好。红小豆经过流化处理后,每个籽粒从胚的一侧纵向裂开约0.5~1 mm的微缝,打开了吸水通道,在浸泡时水分渗透速度加快。Horigane等[15]的研究表明,吸水性能的提高有利于减小蒸煮时的硬度。红小豆的蒸煮硬度随着补水量的增加明显降低,当补水量为10∶2.5时,其蒸煮硬度最低。当补水量继续增加至10∶3时,蒸煮硬度变化不明显,并且在这种条件下流化处理不能带走红小豆补充的多余水分(流化后水分为15%,原料水分为12.83%),导致贮藏过程中易发生霉变。由此,确定最佳的补水量为10∶2.5。

2.1.2 流化温度对红小豆蒸煮品质的影响

从图1中可以看出,随着流化温度的增加,红小豆的吸水指数逐渐增加。当流化温度达到220 ℃时,吸水指数达到最大值,为207.77%。因此为提高红小豆的吸水性能,流化温度应尽可能高。红小豆的蒸煮硬度随着流化温度的升高呈降低趋势,当流化温度升高至210 ℃时,其蒸煮硬度最低。当温度继续增加,蒸煮硬度无明显变化,同时颗粒外观与色泽受到严重破坏,因此红小豆流化温度应不高于210 ℃。综合考虑,确定最佳流化温度为210 ℃。

2.1.3 进料速度对红小豆蒸煮品质的影响

红小豆进料速度越慢,说明流化机内装载量越少,红小豆吸收的热量越多。由图1可知,随着进料速度的提高,红小豆吸收的热量越少,吸水指数越低。当进料速度从32 kg/h提高至47 kg/h时,红小豆的吸水指数无明显变化。随后,当进料速度继续提高,吸水指数呈下降趋势。因此,红小豆在处理时的进料速度不宜过快。红小豆的蒸煮硬度随着进料速度的提高而增大,当进料速度分别为32、47 kg/h,红小豆的蒸煮硬度无明显差异,并且均较接近精米饭的硬度(1 367.80 g)[9]。此时红小豆的含水量(12.18%、13.11%)接近原料的水分(12.83%),既易储藏又能保证经济收益。当进料速度再继续加快,红小豆的硬度明显增加,不利于蒸煮品质的改善。考虑到进料速度越快,生产效率越高,确定最佳进料速度为47 kg/h。

2.2 正交实验

表3的结果表明,影响吸水指数和蒸煮硬度的因素次序均为A>B>C,即流化温度>补水量>进料速度,说明流化温度对红小豆吸水指数和蒸煮硬度的影响最大,进料速度影响最小。表4方差分析结果表明,因素A对吸水指数和蒸煮硬度影响显著(P<0.05),因素B、C对吸水指数和蒸煮硬度的实验结果影响不显著(P>0.05)。综合考虑吸水指数和蒸煮硬度,正交实验的最优工艺条件为A3B1C1,即流化温度为215 ℃、补水量为10∶2、进料速度为32 kg/h,由于因素C对实验结果影响不显著,考虑到生产及能耗选择C3。因此,最佳工艺参数为流化温度215 ℃、补水量10∶2、进料速度62 kg/h。

综上分析,最优方案为A3B1C3,在此基础上进一步进行验证实验,结果如表5所示。最佳工艺参数处理红小豆吸水指数为194%,吸水性得到极显著的改善;同时测得其蒸煮后的硬度为1 448.08 g,与白米饭的硬度接近(1 367.80 g)[9],满足了红小豆与白米煮饭同煮同熟的要求,煮饭时不再需要提前浸泡。

表2 正交实验方案及结果

表3 吸水指数方差分析

表4 硬度方差分析

表5 验证实验及其结果

2.3 高温流化对红小豆蒸煮品质的影响

2.3.1 高温流化对红小豆内部结构的影响

原料红小豆和高温流化红小豆的横截面见图4所示。从图4a、图4c中可以看出,原料红小豆淀粉颗粒呈圆形或椭圆形,被其他物质如蛋白质包裹起来并紧密地排列。从图4b、图4d中可以看出,红小豆经过高温流化处理后,相邻细胞间微孔直径明显增大、细胞壁的完整性遭到破坏、细胞间边界模糊,这是由于高温流化过程中红小豆内部的水分大量快速蒸发后所造成的;另外红小豆横截面上大部分淀粉粒失去天然的结构形状。Cnossen等[16]的研究表明,热处理会使淀粉产生不同程度的破坏,使大分子淀粉裂解成小分子,并随机无定向排列。在红小豆蒸煮时,高温流化后形成的这些气孔能够成为水分扩散的通道,淀粉细胞壁边界的消失有利于水分的渗透,促进淀粉充分糊化,降低红小豆蒸煮后的硬度[17]。

注:a、c分别为原料红小豆160、300倍的放大图;b、d分别为高温流化红小豆160、300倍的放大图。图2 红小豆的横截面形态

2.3.2 高温流化对红小豆淀粉理化性质的影响

2.3.2.1 热力学特性的变化

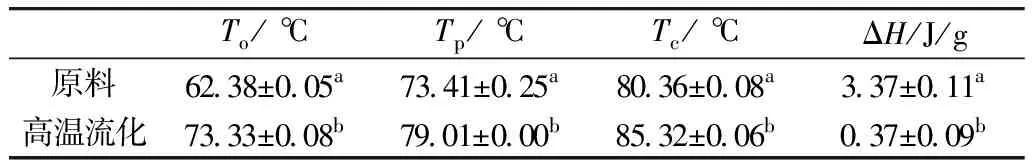

研究发现,DSC分析方法能够快速测定淀粉糊化度,而且也可以作为一种研究淀粉结构和性质的手段,特别是热力学特性的方法[18]。由表6可知,红小豆经过高温流化处理后糊化温度(To、Tp、Tc)显著升高,这是因为高温流化使红小豆淀粉发生部分糊化[19-21],糊化形成的淀粉凝胶会阻止糊化过程中水分进入淀粉粒,使淀粉的糊化温度升高,而由于红小豆的含水量不能满足淀粉完全糊化的需要,因此高温流化引起的糊化是部分糊化。糊化焓跟淀粉的结晶度有直接关系[22],是淀粉在发生相变时双螺旋结构解聚和熔融需要吸收的能量。热焓值显著降低(P<0.05),说明红小豆在高温流化的过程中淀粉发生预糊化后部分双螺旋结构被打开,淀粉的相对结晶度降低。

表7 红小豆粉的糊化特性

表6 红小豆粉的热力学特性

注:同列标有不同字母表示差异显著(P<0.05),下同。

2.3.2.2 晶型结构的变化

图3 红小豆粉的X衍射图谱

依据X-射线衍射图谱,淀粉结晶结构可分为A型、B型、C型。其中,C型晶体由A型晶体和B型晶体组成,其XRD波谱特征表现为2θ角为5.6°附近有B型晶体的特征峰,而在2θ角为23°附近表现为A型晶体的单峰,主要存在于豆类作物种子和薯蓣类植物的根状茎中。从图5中可以看出原料红小豆淀粉在5.6°、15°、17°、23°出现衍射峰,其晶型结构为C型。除此之外在2θ角为20°时附近也有衍射峰,此峰为直链淀粉与脂的无定型峰,说明红小豆淀粉中有直链淀粉-脂肪复合物[23]。流化处理后红小豆的衍射峰减小,淀粉颗粒失去结晶结构。同时,流化处理前后相对结晶度从6.94%降低到1.19%,这些现象产生的原因是由于在流化过程中红小豆淀粉内部发生了部分糊化,这与DSC显示的结果一致。糊化会引起细胞内部淀粉结构改变,细胞中间薄层的分解致其容易分离,这有助于烹饪过程中红小豆硬度的降低[24]。

2.3.2.3 RVA糊化特性的变化

从表7中可以看出高温流化可以显著改变红豆粉的糊化特性。经过流化处理之后的红小豆糊化黏度显著下降(P<0.05)。其中,峰值黏度受淀粉结构的影响,峰值黏度的降低可能是由于淀粉分子的结构发生了变化,这与XRD的测定结果一致,因此流化处理可能会诱导淀粉分子的重排。糊化温度升高与淀粉糊化有直接关系,凝胶阻碍了淀粉颗粒的膨胀,从而使糊化温度有所升高[25]。崩解值是峰值黏度和低谷黏度的差,测定的是淀粉颗粒的崩解程度,反映了淀粉糊的热稳定性,崩解值的降低很大程度上是因为处理使淀粉抗热和剪切能力增加[26]。终值黏度和回生值越低,淀粉的回生趋势越小[14]。高温流化后的红小豆回生值显著降低(P<0.05),是由于预糊化的淀粉分子难以重排从而导致回生值降低。

3 结论

采用高温流化技术处理红小豆,对其吸水性能及其蒸煮品质有良好的改善作用。最佳工艺参数为流化温度215 ℃、补水量10 ∶2、进料速度62 kg/h,此工艺条件下红小豆的吸水指数为194.03%,蒸煮后的硬度为1 448.08 g。高温流化使得红小豆表面产生微缝、细胞间微孔直径增加、淀粉相对结晶度下降、淀粉热力学特性和糊化特性发生改变。