烷基与酯基的引入对高吸水性树脂吸液性能的影响

隽志立,吴 鹏,王士凡,堵锡华,董黎明,朱文友

(徐州工程学院 材料与化学工程学院,江苏省徐州市 221018)

高吸水性树脂是一种含有羧基和羟基等强亲水性基团,经适度交联后形成三维网络结构,以达到吸水与保水作用的功能高分子材料[1]。由于高吸水性树脂的超高吸水性能以及优越的保水性能,被广泛应用于医疗卫生、农业保水剂、建筑材料和化工制造等领域,并成为国内外研究的热点[2-6]。其中,聚丙烯酸(PAA)类高吸水性树脂因具有吸水率高、安全性能较好、产品合成工艺简单且干燥后吸收的水分可释放等优点而备受关注[7-8];但PAA类高吸水性树脂存在生产成本高、生物降解性差和污染生态环境等问题[9],作为现实生活中不可或缺的产品之一,更多地依赖于进口,且大多数是用于医疗卫生等行业[10]。罗勇[11]采用水溶液聚合法,以过硫酸铵为引发剂,N,N′-亚甲基双丙烯酰胺为交联剂,丙烯酸(AA)和丙烯酰胺为单体,制备了吸水倍率为400~700 g/g的高吸水性树脂,该制备方法不仅对环境无害,而且有效地避免了一些有毒物质的产生。王维亮[12]以可溶性淀粉、丙烯酰胺、2-丙烯酰胺基-2-甲基丙磺酸为基本原料,在此基础上分别加入苯乙烯和甲基丙烯酸丁酯为疏水单体,采用反相悬浮聚合法制备疏水型吸水性树脂,结果表明,当苯乙烯或甲基丙烯酸丁酯质量分数为25%时,树脂的吸水时间较长,但却存在着吸水速率慢的问题。

根据Florys公式[13]可知,吸水性树脂的吸水能力随基团的亲水性增强而增强,当疏水性增强时,吸水性能下降。尹沾合等[14]以淀粉、AA、丙烯酰胺、丙烯酸甲酯(MA)为原料,两次引发合成了树脂,研究表明,当引入疏水性单体时,树脂的吸水性能和耐盐性均提高20%。非极性基团形成强烈的分子缔合作用,会使溶液中离子对聚合物分子上极性基团的同离子效应减弱,相应的聚合物抗电解质能力提高;但由于疏水性长链的疏水作用,降低了树脂的吸水能力,所以疏水性单体的用量不可太高[15]。

本工作采用水溶液聚合法,以AA为单体,分别与少量的丙烯酸丁酯(BA)、甲基丙烯酸(MAA)、甲基丙烯酸甲酯(MMA)和MA进行共聚合,制备二元无规共聚物高吸水性树脂。通过引入酯基与烷基,改变树脂的三维网络结构,借助不同吸水基团间的相互协同作用,提高树脂的吸水性能。并通过傅里叶变换红外光谱(FTIR)、扫描电子显微镜(SEM)和热重(TG)分析进行表征,同时研究了该系列树脂的吸水性能和耐盐性。

1 实验部分

1.1 主要试剂、仪器及测试表征

过硫酸钾,NaOH,AA,BA,MMA:均为分析纯,天津市福晨化学试剂厂;乙二醇,分析纯,天津市光复精细化工研究所;MAA,分析纯,永华化学科技(江苏)有限公司;MA,分析纯,江苏强盛功能化学股份有限公司;去离子水,自制。

ALPHA型傅里叶变换红外光谱仪,德国Bruker公司,波数为500~4 000 cm-1。Q-50型热重分析仪,美国TA仪器公司。S450型扫描电子显微镜,日本日立公司。吸水性能按GB/T 1034—2008测试。吸盐倍率是衡量高吸水性树脂吸盐能力的重要指标[16],直接影响树脂的使用价值,测试方法类似于吸水速率测试,通过计算可以得出对质量分数为0.9%的NaCl溶液和质量分数为0.9%的CaCl2溶液的吸液倍率。

1.2 二元无规共聚物高吸水性树脂的制备

量取50.00 mL的AA和45.50 mL的NaOH,加入三口烧瓶中,搅拌0.50 h,冷却至室温后加入0.52 mL的BA,0.06 g的过硫酸钾,0.50 mL的乙二醇,搅拌反应10 min,温度升到65 ℃反应2 h;反应完成后于90 ℃干燥8 h;然后改变NaOH和BA用量,重复前述实验步骤;最后得到粒径约为75 μm的白色粉末(粉碎机粉碎8 min),即为AA与BA的二元共聚物(PAA-BA)高吸水性树脂。

AA与MA的二元共聚物(PAA-MA)、AA与MAA的二元共聚物(PAA-MAA)、AA与MMA的二元共聚物(PAA-MMA)高吸水性树脂的制备方法与此类似。

2 结果与讨论

2.1 FTIR分析

从图1可以看出:PAA-BA在1 376 cm-1处出现了烷基烃的—CH3弯曲振动峰,其特征基团—COONa和—COOC中C=O的反对称和对称伸缩振动峰出现在1 630 cm-1附近;PAA-MAA在3 422 cm-1处出现C—H伸缩振动吸收峰,1 170 cm-1处出现C—O伸缩振动峰,1 635 cm-1处出现C=O的伸缩振动峰,1 404 cm-1处出现C—H的弯曲振动峰,840 cm-1处出现O—H的伸缩振动峰;PAA-MA在1 565 cm-1处出现其特征基团C=O的反对称和对称伸缩振动峰,在1 379 cm-1处出现了烷基烃的—CH3弯曲振动吸收峰;PAA-MMA在1 407 cm-1处出现了—CH3弯曲振动峰,而PAA在1 400~1 500 cm-1没有出现—CH3弯曲振动峰。这说明合成了预期的高吸水性树脂。

图1 高吸水性树脂的FTIRFig.1 FTIR spectra of water super absorbent resins

2.2 PAA-BA的吸水性能

从表1可以看出:随着BA单体用量的增多,吸水性树脂的吸水倍率先升后降,BA质量分数为1.0%时,吸水倍率最佳,而后随着BA用量的继续升高,吸水性树脂的吸水倍率逐渐降低。加入少量BA单体时,吸水性树脂的吸水速率有明显降低的趋势,而当BA单体的含量逐渐增多时,吸水速率逐渐增大,吸水性能提高。从表1还可以看出:加入微量BA单体可显著提高吸水性树脂的吸盐倍率,BA用量超过一定时,吸盐倍率逐渐下降,说明加入的微量BA单体中酯基的存在使吸水性树脂内部网络结构中的孔隙增大,吸水性树脂吸CaCl2溶液性能得到了很大加强。

表1 BA单体用量对PAA-BA吸液性能的影响Tab.1 Impact of amount of BA on liquid absorption of PAA-BA

2.3 PAA-MMA,PAA-MAA,PAA-MA的吸液性能

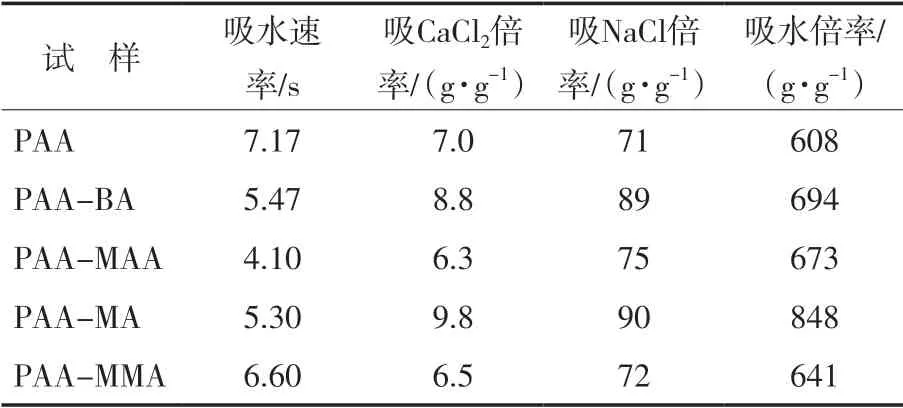

w(BA)为1.0%时,吸水性树脂的吸液性能最优(见表1),基于此,PAA-MMA,PAA-MAA,PAA-MA中单体质量分数均取1.0%。从表2可看出:与PAA相比,加入质量分数为1.0%共聚单体的PAA-MMA,PAA-MAA,PAA-MA的吸水倍率均有所提升,但差异较大。PAA-MA的吸水速率提高了26%,PAA-MA的吸水倍率,吸NaCl和CaCl2溶液倍率均最优,分别提升了39%,27%,40%,说明MA使PAA-MA中亲水基团的活性增强,同时其网络结构增强,从而吸液性能得到很大改善,也说明酯基的引入增大了PAA-MA的孔隙,改变了其交联网络结构,其中的非离子型亲水官能团可与水分子形成氢键,吸液性能显著提高;PAA-MAA的吸水速率最高,提升了43%,但吸盐性能较差,说明引入甲基使吸水性树脂内部的三维网络结构改善,外部离子将有更多的机会进入三维网络内部,表现为吸水性树脂的吸液速率增加。吸水性树脂中不加入其他单体时,吸水速率最快,随着甲基含量的增加,其吸水速率逐渐出现降低的现象,说明对于吸水性树脂的吸水速率而言,甲基含量不是越高越好[17-18]。所以,与PAA-MA相比,PAAMMA中同时存在甲基和酯基,基团的空间位阻效应使其交联度降低,从而其吸水倍率和吸水速率降低[19]。

表2 高吸水性树脂的吸液性能Tab.2 Liquid absorption properties of superabsorbent resins

2.4 TG分析

通过测试PAA系列吸水性树脂的质量损失率,发现其随温度升高的变化过程可分为三个阶段。从图2可以看出:第一阶段质量损失发生在60~282 ℃,质量损失率为15%,主要是试样中水分和非冻结结合水蒸发引起的;第二阶段质量损失在282~425 ℃,质量损失率为29%,主要是PAA内未反应的单体和低聚物的热分解;第三阶段由PAA的大分子链分解造成,质量损失发生在425~570 ℃,所以质量损失率较高,达53%。PAA大分子链断裂在400 ℃以上,说明制备的PAA系列高吸水性树脂具有较好的热稳定性,这使其可在温度需求较高的领域应用。

图2 高吸水性树脂的TG曲线Fig.2 TG curves of superabsorbent resins

2.5 SEM分析

从图3看出:采用水溶液聚合法制备的吸水性树脂为典型的无定型颗粒。这是因为水溶液聚合法得到的吸水性树脂需经切割干燥和粉碎工艺,导致部分断裂面稍微有裂纹,但较为平滑,其断裂是脆性断裂。同时,吸水性树脂表面光滑,颗粒形状不规则,大小不一,但结构致密,质地均匀。

图3 PAA-MA的SEM照片Fig.3 SEM images of PAA-MA

3 结论

a)PAA-MA吸水性树脂的吸液性能最优,与PAA吸水性树脂相比,吸水倍率提高39%,吸水速率提高26%,吸CaCl2和吸NaCl溶液的速率明显增强,得到了结构致密、质地均匀的高吸水性树脂。

b)PAA-MA的大分子链断裂温度高,热稳定性好,使其可在温度需求较高的领域应用。

c)烷基的引入,拓宽了吸水性树脂的三维网络结构,改善了PAA类树脂的吸水性能;同时,酯基的引入,增强了吸水性树脂的耐盐性。