聚酰亚胺/氧化石墨烯复合材料的制备及其性能

李 辉

(渤海船舶职业学院,辽宁省葫芦岛市 125105)

石墨烯首次发现于2004年,是由英国曼彻斯特大学的Geim课题组用微机械分离的方法从高定向热裂解石墨上剥离所得[1],它是由sp2杂化的碳原子紧密堆积形成的具有单层二维蜂窝状晶格结构的碳材料[2]。特殊的二维结构赋予石墨烯诸多优异性能,如其单层厚度仅为0.335 nm[3],理论强度约130 GPa[4],比表面积理论上高达2 630 m2/g[5],透光率高达97.7%[6],电子迁移率高达2×105cm2/(V·s)[7]。石墨烯已在电子、能源、化学等诸多领域得到了广泛的研究与应用[8]。有研究者利用石墨烯的优良特性,将其作为一种有效的纳米填料,引入多种聚合物中,以期改善其各方面的性能。目前,报道的有石墨烯与环氧树脂[9]、聚丙烯[10]、聚丙烯酸甲酯[11]、聚氨酯[12]等复合材料;但由于石墨烯极易因吸附作用而发生团聚[13],所以在实际应用中通常采用共价键或非共价键修饰的方法,向石墨烯分子中引入氨基、羟基、羧基等活性基团,以提高其分散性,从而使其能够更好地分散于高分子材料基体中。

本工作以自制的氧化石墨烯(GO)为改性填料,采用原位聚合法制备聚酰亚胺(PI)/GO复合材料,对相关产物进行了表征,目的在于改善PI的力学性能、热性能和介电性能。

1 实验部分

1.1 主要试剂

天然石墨鳞片:青岛恒利得石墨有限公司;硝酸钠,浓硫酸,高锰酸钾,过氧化氢:均为分析纯,天津市化学试剂厂;N,N-二甲基甲酰胺(DMF),4,4′-二氨基二苯醚(ODA),均苯四甲酸酐(PMDA):均为分析纯,西安化学试剂厂。

1.2 主要仪器与设备

EVO-18型扫描电子显微镜,德国Zeiss公司;VERTE70型红外光谱仪,德国Bruker公司;Instron-5967型万能材料试验机,美国英斯特朗公司;TG 209 F1型热重分析仪,德国Netzsch公司;4284A型介电频谱仪,美国HP公司。

1.3 GO的制备

参照文献[14],采用改进的Hummers法制备。

1.4 PI/GO复合材料的制备

取适量自制GO,置于250 mL三口烧瓶中,加入50 mL DMF ,超声分散,加入1.635 g ODA,充分搅拌,分3次加入1.763 g PMDA,氮气保护下搅拌反应12 h,得到黏稠状聚酰胺酸/GO混合液,置于玻璃片上,流平,于(60±5)℃真空干燥,置于马弗炉中,分别于100,200,300 ℃熟化2 h,得到PI/GO复合材料。

按上述步骤制备GO质量分数分别为0,0.5%,1.0%,1.5%,2.0%,2.5%(以ODA,PMDA总质量计)的复合材料,记作试样1~试样6。

1.5 测试与表征

试样喷金处理,用扫描电子显微镜(SEM)观察,加速电压20 kV。

傅里叶变换红外光谱(FTIR)分析:溴化钾压片,于(50±5) ℃干燥12 h,波数400~4 000 cm-1。

力学性能测试:拉伸速度1 mm/min,按GB/T 1040.5—2008测试。

吸水率测试:分别取适量PI和PI/GO复合材料,置于蒸馏水中浸泡12 h,取出,迅速拭干,称质量(记作m1),于60 ℃充分干燥,称质量(记作m2),吸水率按式(1)计算。

耐热性能测试:氮气气氛,测试温度100~800 ℃,升温速率10 ℃/min,测定质量损失5%时的温度(t5%)和达到最大热分解速率时的温度(tmax)。

介电性能测试:室温,频率为0.1~10.0 MHz。

2 结果与讨论

2.1 石墨与GO的SEM观察

从图1可以看出:石墨表面呈比较光滑的鳞片状,片层间较为紧密,而GO表面存在“褶皱”,且层间距较石墨明显增大。这是因为石墨在氧化过程中,引入了大量含氧基团,并插入石墨层间,使层间距增大,且氧化反应使GO表面出现褶皱。

图 1 石墨与GO的SEM照片Fig.1 SEM images of graphite and GO

2.2 FTIR分析

从图2可以看出:1 053,1 220,1 400,1 626,1 733 cm-1处分别出现了C—O,C—O—C,C—OH,C—C和C=O等属于GO的特征吸收峰,3 415 cm-1处为较强的—OH伸缩振动吸收峰。这表明天然石墨经氧化后,引入了大量的含氧基团,GO被成功制备。

从图3可以看出:1 775,1 711 cm-1处分别为酰亚胺结构中C=O非对称和对称伸缩振动峰,1 368 cm-1处为C—N伸缩振动峰,1 496 cm-1处为苯环碳骨架振动峰,1 229 cm-1处为PI主链中的 C—O—C伸缩振峰,715 cm-1处为C=O弯曲振动峰,表明PI被成功制备,而PI/GO复合材料的谱线与PI基本一致,说明GO的引入未破坏PI的基本结构。

图2 GO的FTIRFig.2 FTIR spectra of GO

图3 PI和PI/GO复合材料的FTIRFig.3 FTIR spectra of PI and PI/GO composites

2.3 性能分析

2.3.1 力学性能

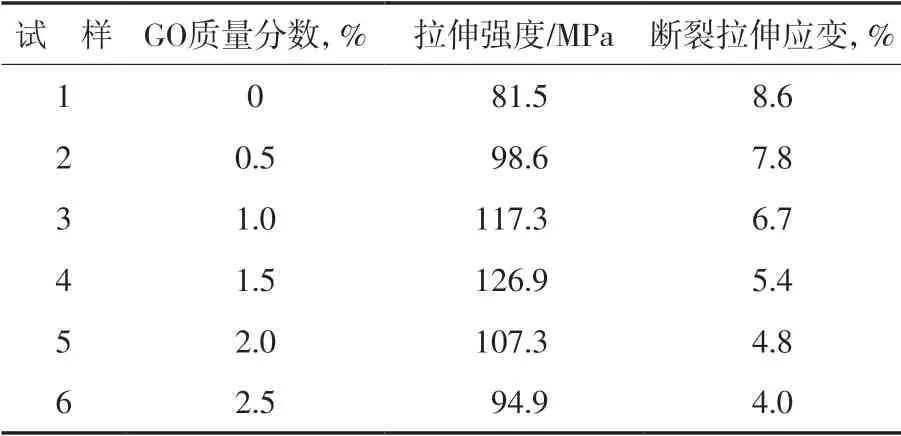

从表1看出:PI的拉伸强度为81.5 MPa,PI/GO复合材料的拉伸强度则随GO含量的增加呈先升高后降低的趋势,当GO质量分数为1.5%时,PI/GO复合材料的拉伸强度最大,为126.9 MPa,较PI提高了55.7%。这是因为添加少量GO时,其分散程度较高,与PI充分结合,可有效减缓PI内部裂纹的增长速率[15];GO用量继续增加时,因发生团聚而导致其分散度骤降,复合材料内部会产生孔洞缺陷,拉伸强度和韧性随之降低。复合材料的断裂拉伸应变随GO用量的增加而降低,主要是由于GO对PI分子链段的运动产生阻碍作用所致。

表1 GO含量对PI/GO复合材料力学性能的影响Tab.1 Influence of GO content on mechanical properties of PI/GO composite

2.3.2 PI与PI/GO复合材料的SEM观察

从图4可以看出:PI的断裂面比较均匀平整,呈脆性断裂特征,而试样3的断面则为撕裂状,非常粗糙,呈韧性断裂特征,说明GO与PI基体产生了较强的界面作用。

图4 试样的SEM照片(×5 000)Fig.4 SEM images of samples

2.3.3 吸水率

试样1~试样6的吸水率分别为3.65%,2.94%,2.13%,0.92%,0.88%,0.84%。随着GO的引入,PI/GO复合材料的吸水率随之降低,当GO质量分数为1.5%时,吸水率降至0.92%,随后无明显降低趋势。这是因为GO通过与PI的界面作用,提高了PI的致密度,对水分子的进入产生阻碍作用,从而使PI/GO复合材料的吸水率降低[16],当GO用量过高时,发生团聚,分散度大幅降低,吸水率不再有明显降低趋势。

2.3.4 热稳定性

从表2看出:随着GO含量的增加,PI/GO复合材料的t5%,tmax和800 ℃残炭率呈先升高后降低的趋势。这是因为GO分子中的含氧基团与PI基体间较强的界面作用,限制了PI分子链段在热分解过程中的运动,使其热稳定性得以提高[17]。当GO质量分数为1.5%时,复合材料的t5%较PI提高了5.8 ℃,然而当GO用量过高时,由于团聚和含氧基团的热分解作用,导致PI/GO复合材料的热稳定性降低。

表2 GO含量对PI/GO复合材料热稳定性的影响Tab.2 Influence of GO content on thermal stability of PI/GO composite

2.3.5 介电性能

从表3看出:PI的介电常数随频率的变化很小,GO的引入可提高PI的介电常数,当GO质量分数为1.5%时,PI/GO复合材料的介电常数增加幅度较小,在3种频率下分别为4.56,4.21,4.04。这是因为GO表面存在的极性基团在电场的作用下产生极化,提高了PI的介电常数[18]。当GO质量分数为2.0%时,因团聚而导致PI/GO复合材料产生缺陷,电荷在电场的作用下聚集在界面缺陷处,进一步产生界面极化,虽然相同GO含量复合材料的介电常数随着频率的增大而有所降低,但在相同频率下,复合材料的介电常数随GO含量的增加有较大幅度的升高,当GO质量分数为2.0%时,复合材料的介电常数(0.1 MHz)较PI提高了83.1%

表3 GO含量对PI/GO复合材料介电性能的影响Tab.3 Influence of GO content on dielectric properties of PI/GO composite

3 结论

a)以自制的GO为改性填料,采用原位聚合法制备了PI/GO复合材料。

b)适量引入GO,可以有效改善PI的力学性能、电学性能,降低其吸水率,提高其热稳定性。

c)PI/GO复合材料断裂面呈明显的韧性断裂。w(GO)为1.5%时,复合材料的拉伸强度达126.9 MPa,较PI提高了55.7%,吸水率由3.65%降至0.92%,t5%较PI提高了5.8 ℃;w(GO)为2.0%时,复合材料的介电常数(0.1 MHz)较PI提高了83.1%。