HDPE内衬修复管道技术

马 军

中国石油天然气股份有限公司冀东油田分公司,河北唐山 063200

冀东油田D508 mm外输油管道于2014年7月投产,为油气混输外输管道,起点位于新PG2平台,末点位于南堡3-2转油站。PMDT磁应力检测该管道显示存在2个Ⅱ级异常点、22个Ⅲ级异常点,实测管壁最小值为7.81 mm,管道原壁厚8 mm,减薄了0.19 mm,管道内腐蚀量为2.37%。为了保证管道的安全运行,决定对长度为552 m的定向钻穿越段采取HDPE内衬修复技术进行治理。

1 内衬修复流程与修复工艺控制要点

管道的修复流程见图1。

图1 管道内衬修复流程

管道的修复工艺控制要点如下:

(1)施工准备。第一,图纸设计完毕,审批完成;第二,资金立项审批和施工队伍招标完成;第三,待修复管道已清洗、置换处理和流程切换完毕,已具备施工条件;第四,施工方案和安全措施已经审批完毕。

(2)基坑开挖。在HDPE内衬修复段两端施工作业面开挖过程中,开挖作业面通常易出现边坡失稳、地下水不断流出(甚至出现坑底管涌)、塌方严重等现象,从而导致开挖无法达到正常的设计深度。在D508 mm外输管道基坑开挖过程中,就出现了开挖边坡失稳、坑底管涌严重的情况。通过从降水、治理基础流砂效果、经济性等方面进行综合对比(见表1),选择了拉伸桩支护加外抽水法进行作业面开挖的工法:即首先在拟开挖区域周围打10 m拉伸桩加固支护,而后采用DN150泥浆泵进行外抽水降水。该工法的开挖效果为:桩身防折,防断,桩与桩环环相扣,相互咬合,形成一道整体坚固的钢板墙;墙身防水,墙体又具有延伸、拉伸功能,抗挤压能力强,可防止塌方。

(3)断管割除和钢法兰焊接。断管割除一般采用不动火割除技术[1],法兰焊接应严格遵循GB 50189—2013《油田集输管道施工规范》的相关要求。

表1 基坑降水方法对比

(4)收发球筒及临时设备安装。收发球筒和临时设备的安装见图2。

图2 收发球筒和临时设备的安装

(5)清洗、除瘤、通径和机器人探测。为了彻底将治理段内杂物清理干净且安全环保,优选热洗+清洗+除瘤+通径+内窥检查等组合工艺进行管道清理、检测。管道热洗温度控制在40℃±10℃,直至热洗到无可燃气体被检测到为合格[2]。清洗采用牵引机牵引清管器(由爪勾器、皮碗、钢丝刷和通径板组成)对管道内部进行清洗,通径钢板选用10~16 mm厚,其外径略小于钢管内径,反复清洗,直至收液端出液无杂质、无垢,通径板无变形为合格。清管完成后,用管道机器人对管道清洗情况进行内窥检查,当内窥检查管道内壁无杂物、无垢、无毛刺、无焊瘤时为合格。最后采用管道机器人对管道内部进行摄像探测。

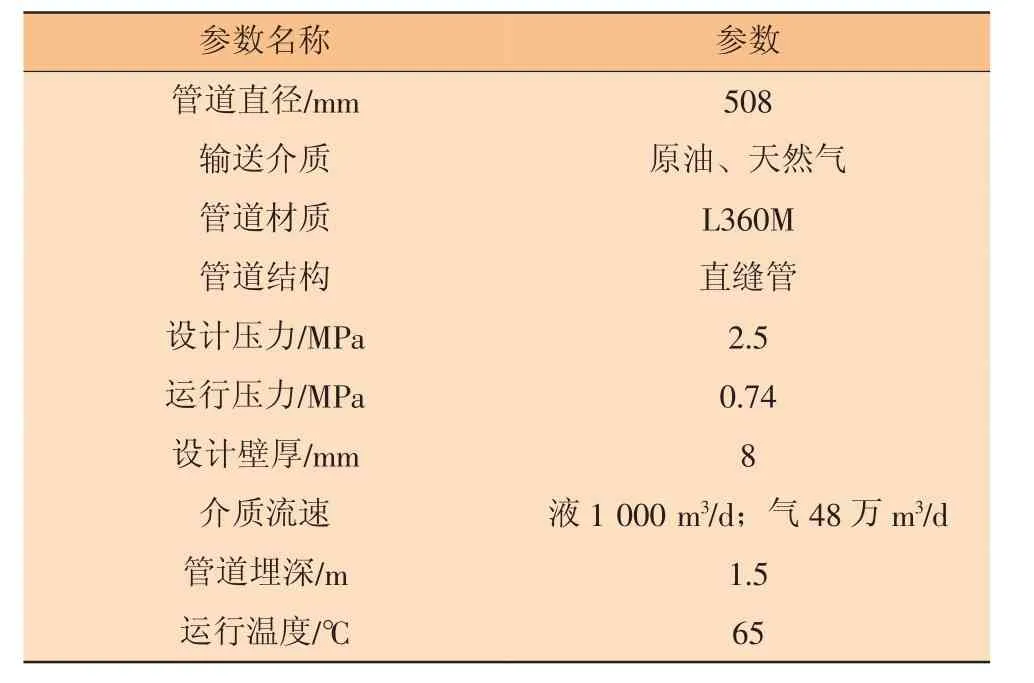

(6)内衬设备及HDPE管准备。内衬设备以及HDPE管准备应与管道清洗同步进行。D508 mm外输油管道为油气混输管道,其具体参数见表2,管道内衬需在考虑满足经济、安全、可靠的大前提下,还需详细考虑内衬材料各项指标参数的适用性,以选择性能最优的材料。

表2 D508 mm管道主要技术参数

根据SY/T 4110—2007《聚乙烯内衬修复管道施工技术规范》、GB 15558.1—2015《燃气用埋地聚乙烯(PE)管道系统第1部分管材》标准,选择厚度为12.5 mm、改性材料为HDPE PERT、适用温度为-40~80℃、性能应满足表3要求的内衬管[3]。

表3 改性材料HDPE PE-RT性能要求

(7) HDPE管焊接。为保证HDPE管道焊接质量,施工前应通过试焊确定施工过程中的吸热时间、加热板温度及冷却时间等参数。施焊过程中严格按照操作规程操作,施工前检测热熔设备,尤其是加热板内置电阻[4]。以棉质物品蘸酒精或清洁的水清理加热板和管道待接面,使加热板和待接面上无杂物。经常观察加热板显示的温度,控制加热温度在220℃±2℃。在高强度聚乙烯管材吸热达到规定后,应立即切换热熔板,切换时间一般不大于10 s,切换后,迅速将压力匀速升至焊接压力,压力参数为3~5 MPa。焊缝在冷却过程中必须保持微压,微压应不大于0.5 MPa,冷却时间不低于20 min。

(8) HDPE管道强度和严密性试验。HDPE管道强度、严密性试验采用洁净水,严格按GB 50189—2013《油气田集输管道施工规范》执行。强度试验压力为待修复管道设计压力的1.5倍,为3.75 MPa,稳压4 h,目测管道无变形、不破裂、无渗漏为合格。严密性试验压力为2.5 MPa,稳压24 h,压降小于或等于试验压力的1%为合格[5]。

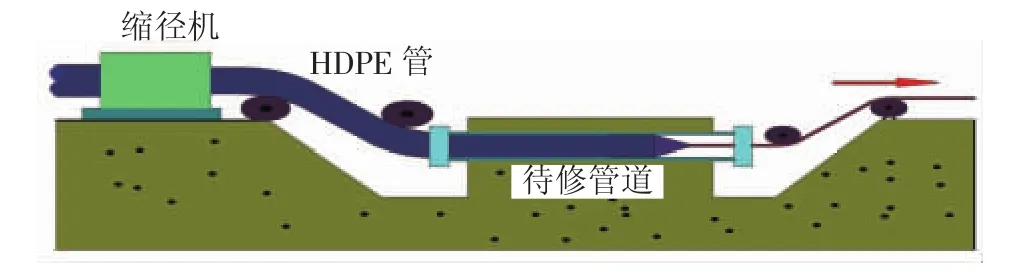

(9)HDPE管等径压缩。HDPE管的穿插拉伸公式为:F=KσyA,式中F为HDPE管的穿插拉伸力,kN;K为系数,取值与HDPE管的直径和收缩比有关;σy为HDPE的屈服强度,kN/cm2;A为HDPE管的横截面积,cm2。由公式可以看出,要减少HDPE管的穿插拉伸力,首要的是控制收缩比。因此应采用专用缩径机系统进行HDPE管等径压缩:即四级滚轮径向均匀压缩,缩径10%左右。每级滚轮有4~6个滚轮,以保证被压缩HDPE管的同圆度,每级缩径不大于3%,逐级压缩。缩径过程中HDPE管不应有急剧变形和应力集中,其分子及晶格结构在缩径过程中不应有太大变化,以使HDPE管保持原有的记忆特性和物理、化学、力学性能,为HDPE管与主管道内壁的紧密贴合提供了技术保障。

(10)HDPE管穿插。在内衬过程中,为确保HDPE管不被拉伤,最大拉伸力以不超过材料屈服强度的二分之一为宜。为了减少牵引力,采用滚轮方式将HDPE管道架空,每隔12 m放置一个由4个橡胶滚轮组成的滚轮支架,以减少管道与地面的着力面积;同时,在管道的穿插起点前30 m位置人为造斜坡,即用沙土人为将管道架起,使管道弹性敷设后变形的角度正好符合穿插入管的方向,增加了HDPE管道的顺直程度,以减少拉伸阻力。在拉伸桩上沿和治理段管口均采用10 mm厚的胶皮进行保护,以确保减少对HDPE管道的划伤。HDPE管道内衬过程及保护示意见图3。

图3 HDPE管道内衬过程及保护示意

(11)强度试验和端口连接。HDPE管道内穿插完毕后,需要经过不少于24 h的自然恢复或经过打压恢复,使其恢复到原来的直径,从而与原管道内壁紧密地贴合在一起。HDPE衬管衬贴完毕后,在端口焊接PE法兰,使之与钢法兰紧贴,形成复合法兰。相邻管段法兰用螺栓连接[6]。弯头、三通等管件处理后原位连接,并加固定支墩固定,试压过程和端口连接严格执行GB 50189—2013《油气田集输管道施工规范》相关要求。

2 结束语

D508 mm外输管道的HDPE内衬修复是冀东油田第一次在大管径关键油气混输管道上实施的穿越长度最长的、一次性穿越周期最短的管道内腐蚀修复项目,该项目的实施为今后HDPE内衬修复技术在油田的进一步推广提供借鉴。