油气管道坚石地质无声爆破法顶管穿越施工技术

骆振斌

中国石油天然气第一建设有限公司,河南洛阳 471000

在西南油气田天然气产量稳步增产的大形势下,区域内长输、集输管道工程业务也日趋蓬勃。川渝地区地处四川盆地,地质类型复杂多样,长输、集输管道施工中常遇到坚石地质的公路穿越工程。在施工过程中往往会受到来自社会和施工过程本身的各种复杂因素的影响,所以在确定施工方案时,尽量避免影响交通、降低扰民、减少征地、提高安全性、工期满足整体施工计划、节约成本、减少市政手续等指标是评价施工方案可行与否的必要内容。本文以重庆地区某穿越省道坚石地质的天然气管道工程为实例,介绍了岩石地质条件下无声爆破法顶管穿越的施工技术。

1 工程简介

某长输管道安全隐患整改工程位于重庆市万州区和忠县境内,该工程中有两处穿越S013省道的天然气管道施工工程,管道直径DN325,顶进长度30 m,经土质取样分析,穿越层地质为坚石。此外,该管道穿越部位属市政要道,且在作业点的500 m半径范围内民宅较多。通过对交通、扰民、征地、安全风险、施工质量、工期、成本、相关手续批准、设备性能稳定性等各方面因素的综合评比,在多种拟定施工方案中选用了无声爆破法顶管穿越施工方案。本文以上述两处穿越工程中的一处为例来介绍此施工方法。

2 拟定施工方案

2.1 拟选方案介绍

根据以往的施工经验和现场的实际情况,拟定了以下几种施工方案。方案一,大开挖机械破碎施工:此法需修筑一条载荷与该省道同等级的旁道用于临时疏通车辆,然后对穿越部分采用机械破碎的方式开挖。方案二,定向钻穿越施工[1]:此法采用定向钻钻机进行穿越施工,该法在业内采用较广泛,方法较成熟,在此不赘述。方案三,岩盘泥水顶管机施工[2]:此法在岩石层里采用封闭式顶管,选用有二次破碎功能的岩盘泥水顶管机对前方岩体进行切削,后方辅以油缸筒、防旋转油缸筒或气压仓等措施推进,以此完成顶管洞及顶管穿越。方案四,无声爆破法顶管施工[3]:此法利用手持风镐钻孔安装高效膨胀剂,利用水磨钻环周钻孔以形成环周开放空间,为高效膨胀剂发挥威力创造条件,以此方式开挖顶管洞,完成顶管穿越。

2.2 拟选方案对比与方案的确定

对上述方案从社会影响、安全风险、施工质量、施工工期、施工成本、其他等几个方面进行对比分析,见表1。

表1 拟选方案对比

通过综合对比表1所列的各个方面,最终确定无声爆破法顶管施工对于该公路穿越工程是最优的施工方案。

3 施工方案整体设计

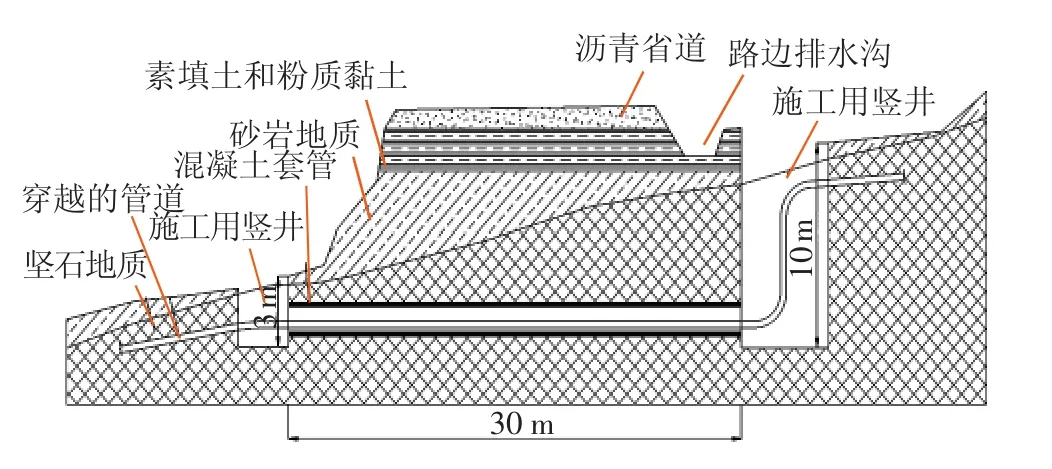

该工程天然气管道的规格为D325 mm×12 mm,材质为L245NS,输送介质为高含硫天然气。拟穿越部位为S103省道,省道路面为沥青路面,地下地质层从上往下依次为素填土、粉质黏土、砂岩、坚石。道路一侧为向下的陡坡,另一侧地面标高与路基相当。图1为管道穿越部位的断面,地貌、地质分层、管道走向等信息在图中都有呈现。穿越公路的30 m长天然气管道采用DRCP 1200×2000 GⅢA JC/T 640型混凝土套管保护。

根据拟定的无声爆破法顶管施工法的特点,需在道路两侧分别打如图1所示的两口施工用竖井来满足施工需求,其中左侧竖井深度约3 m,右侧竖井深度约10 m。因左侧地势较低,竖井深度较浅,从此端移除顶洞内取出的石块工效较高,安全风险较低,且便于开挖穿管所需的引沟,故选定左侧作为顶入端。右侧地势较高,竖井很深,作为顶出端正好可减少施工作业的风险。

图1 管道穿越部位断面

4 施工工艺

4.1 无声爆破顶管穿越施工流程

(1)无声爆破技术。该技术是一种岩石破碎技术,其原理是通过在岩石上钻孔,然后灌入无声爆破高效膨胀剂,利用膨胀剂在水化过程中产生的强膨胀力将岩石分裂。目前,国内外使用较广泛的高效膨胀剂是硫铝酸钙类膨胀剂,一般反应时间可控制在10 min至10 h之内。该技术是一种具有无振动、无飞石、无毒气、无硝烟、无污染特性的施工作业技术。

(2)无声爆破顶管穿越施工流程。依据无声爆破技术特点与现场实际情况,拟定如图2所示的无声爆破顶管穿越施工流程。

图2 无声爆破顶管穿越施工流程

4.2 测量放线

测量放线前,应根据设计图纸给定的控制桩位,结合施工现场拟穿越部位的实际地形、地貌,编制出施工场地平面布置图。用经纬仪测量确定出穿越的中轴线,并将穿入点和穿出点做易视且不易消除的标记。测量确定顶入端竖井(顶进井)和顶出端竖井(接收井)的坐标。

4.3 竖井施工

此次顶管穿越施工所需的竖井分为顶进井和接收井,根据现场的地形、地貌确定的两口竖井的平面布置见图3。

图3 竖井平面布置

4.3.1 顶进井

顶进井深3 m,几乎全纵深为坚石地质。因其深度较浅,拟采用无声爆破技术辅以水磨钻、风镐等工具来进行打井施工[4],所以将其设置为圆柱形井,为保证套管作业空间,直径设为4 m。具体的工序步骤如下:

(1)创造临空面。临空面又称自由面,为了让高效膨胀剂在膨胀过程中有效发挥膨胀力的破碎作用,需创造至少一个临空面来释放膨胀力,使需破碎的坚石向临空面方向位移。此次施工,在顶进井俯视截面的两条相互垂直的直径上,利用DN200的水磨钻钻排孔以创造临空面,如图4所示。

(2)钻药孔。所谓药孔即施用膨胀剂所用的孔。此次施工,在顶进井俯视截面的圆周上使用风镐钻垂直方向的药孔,相邻孔距400 mm左右,孔径40 mm,孔深500 mm,如图4所示。

图4 竖井平面布置

(3)灌药。药孔钻好以后,准备好药剂进行灌药。药剂的配制、搅拌等均需根据高效膨胀剂的技术说明书要求,药剂和水的称重、水温测量等需使用有效标定过的计量器具。灌注时应注意以下事项:第一,灌注前应保证钻孔孔内和孔旁洁净,余水和余渣应使用高压风枪吹洗干净。第二,灌注过程要迅速,灌注时如果药剂开始冒气,说明药剂已经开始发生化学反应,此时药剂已报废,需要重新配制;如需灌注的孔较多,可分批次配药进行灌注,以保证在药剂未发生化学反应前完成每批次的药剂灌注。第三,药剂灌注后应进行捣实,然后采用旧麻袋将孔覆盖起来。

(4)裂石。药剂灌入药孔后会自行反应,利用反应产生的膨胀力实现碎石。药剂反应的速度与拌合水的温度有直接的关系,可根据技术说明书与施工进度要求自行调整。根据现场实践经验,裂石完成后,在产生的裂缝内用风镐稍做破碎,石块即可轻易碎裂;若在施工中遇到个别部位用风镐在裂缝中破碎,但仍难使石块断裂的情况,可采取加密药孔后再做破碎。

(5)竖井成型。通过无声爆破法进行裂石破碎后的断裂面呈不规则、不平整状况,但竖井整体上呈现圆柱形,可不必追求很规则、很平整的断面;若井壁和井底出现比较大的凸出部位,可用风镐局部去除。因该竖井几乎全纵深为坚石地貌,不存在井壁坍塌的风险,故无需进行钢筋混凝土护壁。

4.3.2 接收井

接收井深10 m,也几乎全纵深为坚石。因其深度较深,拟采用以采石锯为主的工具进行分层破碎[5],并辅以带破碎头的挖机、水磨钻等工具进行打井施工。为了保证采石锯的作业空间,将接收井设置为俯视截面为矩形的方形竖井。此种施工方法较为简单,设备的组成及具体摆位见图5。

图5 采用采石锯进行接收井打井的现场施工

此法的应用需说明以下几点:第一,接收井俯视截面的边界线即为采石锯的切割线,每次切割深度为500 mm,切割完成后用带破碎头的挖机进行破碎,个别部位使用风镐在石方侧面进行辅助破碎。第二,每破碎完一层后,下一层的切割线需要向内缩进100 mm,为采石锯的正常作业留足空间。第三,此次开挖的接收井深度为10 m,需使用加长臂大功率的带破碎头的挖机。第四,挖机破碎头无法触及的个别部位,可采用前述4.3.1所介绍的无声爆破技术再进行局部破碎。第五,在坚石地质情况下,竖井无需做钢筋混凝土护壁。第六,南方地区多雨,需准备好潜水泵等其他降水、排水措施。

4.4 无声爆破顶管施工

本工程沿顶管轴线全长为坚石地质,顶管洞施工采用上述无声爆破技术进行开挖,穿越套管顶进与一般顶管施工用的设备相同。顶管洞直径为1 440 mm,长度为30 m。具体施工步骤如下:

(1)为顶洞定位放线,并在横截面划出顶洞的轮廓线。

(2)采用前述4.3.1所用的方法创造临空面、钻药孔、灌药、裂石。每操作一次,开挖深度500 mm。在取出破碎的石块之后与进行下一次的循环操作之前,须进行顶洞轴线校正,以确保轴线无偏移。

(3)每节套管长2 m。为了保证前方无声爆破开挖顶管洞的操作有足够的空间,须在开挖3 m长的顶洞后实施第一次套管顶进,套管顶进2 m,前方留1 m长的操作空间不顶进套管。之后,每往前开挖2 m顶管洞,顶进1节套管。

(4)挖出的石方经人工搬运出顶管洞后,在顶进井内使用提升装置运至井外,然后再外运。应注意,提升过程中井下方不许站人,运出的石方应及时外运,不得在井的周边堆放。

(5)顶进应均匀、缓慢进行,严禁时快时慢,顶进力不允许超过额定油缸压力的80%。

(6)前后两节套管的对接处应按设计文件要求用沥青麻辫和1∶2防渗水泥砂浆进行接头处理。

(7)顶洞开挖及顶管施工结束后,应按程序文件检查套管中心线高程偏差、水平偏差、裂纹、错口、渗水、清洁度等质量检查项。

4.5 引沟开挖

引沟的沟底标高应以低于顶管洞内混凝土套管的底标高500 mm为宜,其左右方向的中心轴线应与顶管洞内混凝土套管的轴线在一条线上。引沟开挖采用挖机破碎和采石锯两种措施,分以下几个步骤开挖:第一,针对引沟上层的砂岩层,直接用带破碎头的挖机进行开凿;第二,在沟底采用垫土找平的方法给采石锯的导轨安装创造条件;第三,安装采石锯,用采石锯对砂岩层以下坚石层的引沟轮廓线进行切割;第四,用带破碎头的挖机将坚石层开凿完成。

4.6 穿越管道

顶洞套管和引沟施工验收完毕后,即可开始管道的穿越安装,具体工序步骤如下:其一,在引沟内每隔5 m设置一个管墩,管墩采用编织袋装土制作,高度以500 mm为宜。其二,将管道吊入引沟内,采用二接一的方式穿管。先将两根管在引沟内焊接为一段,然后按标准规范和设计文件要求对焊缝进行无损检测和热处理(如果需要),对焊缝进行热收缩套补口,对整段管进行电火花检漏,上述工序均需按要求达到合格标准。其三,为保证穿越管段防腐层的完好性,穿管前在整根管段上裹10 mm厚的橡胶皮,并每隔0.5 m用非金属绑扎带捆扎。其四,穿管前按设计要求安装滑块支架,滑块支架每隔2 m安装一套。其五,安装前在管道上量好安装的位置,作好记号,保证与下一连接管段的预留段长度。其六,按以上工序每两根管接成一整段后穿管一次,直至穿越管段全部穿管完成。

4.7 实际施工效果

在施工过程中,未影响正常的交通运行,无扰民投诉,未受征地制约,安全零事故,零环境污染,施工质量一次性通过验收,在计划的工期内完成了施工任务。

5 结束语

本次油气管道穿越道路的施工采用了在其他行业较为常见的无声爆破技术进行顶进井和顶洞的开挖施工,在接收井开挖中采用了采石锯施工。在石油天然气施工领域,此法具有一定的创新意义。从实际效果看,该工法完美规避了影响交通、扰民、征地制约等不利因素,而且在安全、质量、工期等方面也实现了预期目标。期望本文阐述的内容可为石油天然气建设工程类似的施工提供有益的借鉴。