连续重整项目板式换热器更换吊装技术

吕 旭

中国石油天然气第六建设有限公司,广西桂林 541004

锦州项目部80万t/a连续重整装置中板式换热器E-201(旧)更换为缠绕式换热器E-201(新)是本次整个设备检修、更换工程中设备吊装质量及尺寸最大的工程。2019年5月26日,旧进料换热器E-201开始拆除,2019年5月31日,新缠绕式换热器E-201到货进场,准备安装。工程项目工期紧、任务重,存在因现场空间狭小导致设备拆除、安装难度大的问题。本文介绍了采用机械化吊装的方法对该工程新旧两台重整进料换热器进行吊装更换的工艺。

1 工程简况与吊装工艺的确定

该工程需吊装的设备情况见表1。考虑到工程施工的进度、安全性、经济性等,综合分析认为采用单机提升吊装方法较好[1]。

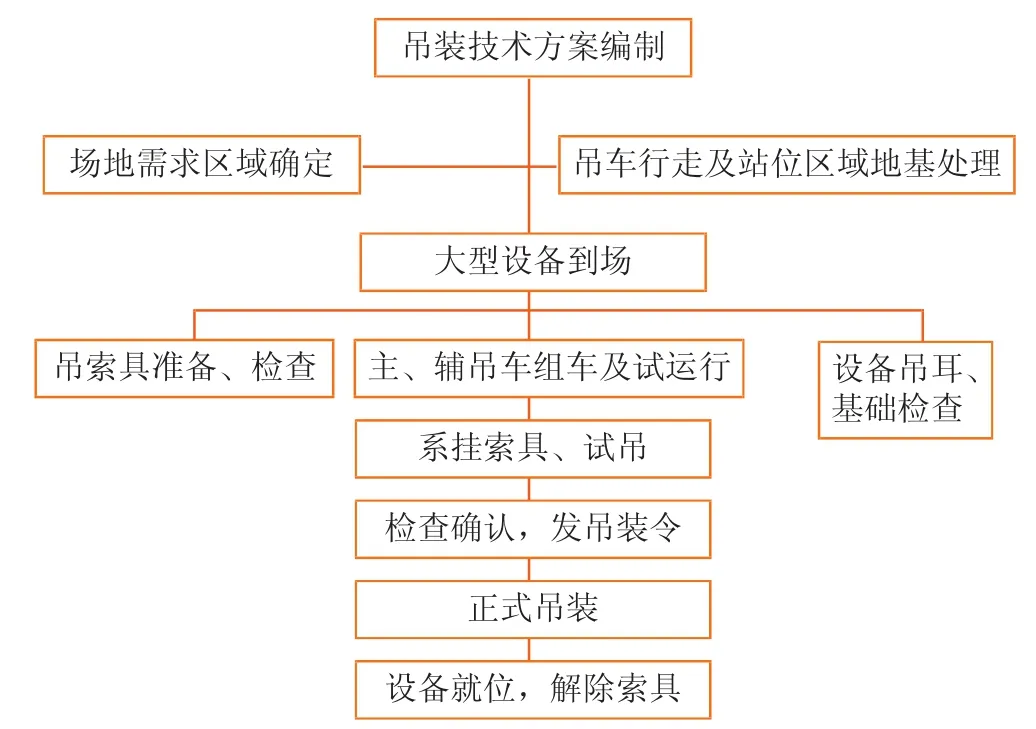

根据需吊装换热器的参数以及吊车的吊装性能和工况,经分析认为,选用一台中联800 t的履带吊车作主吊,同时选用一台300 t汽车吊来配合溜尾及辅助作业,就可经济、高效地完成换热器吊装更换任务。该工程吊装工艺流程见图1[2]。

2 新旧换热器更换吊装的过程

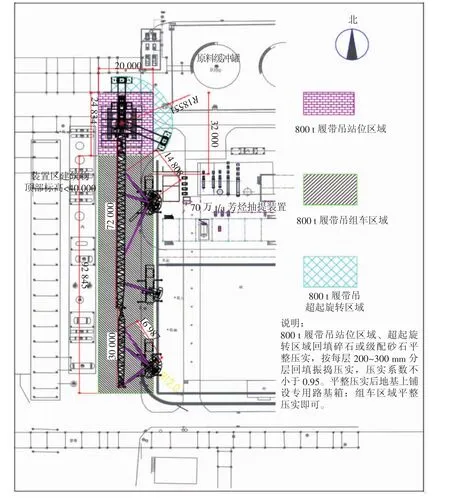

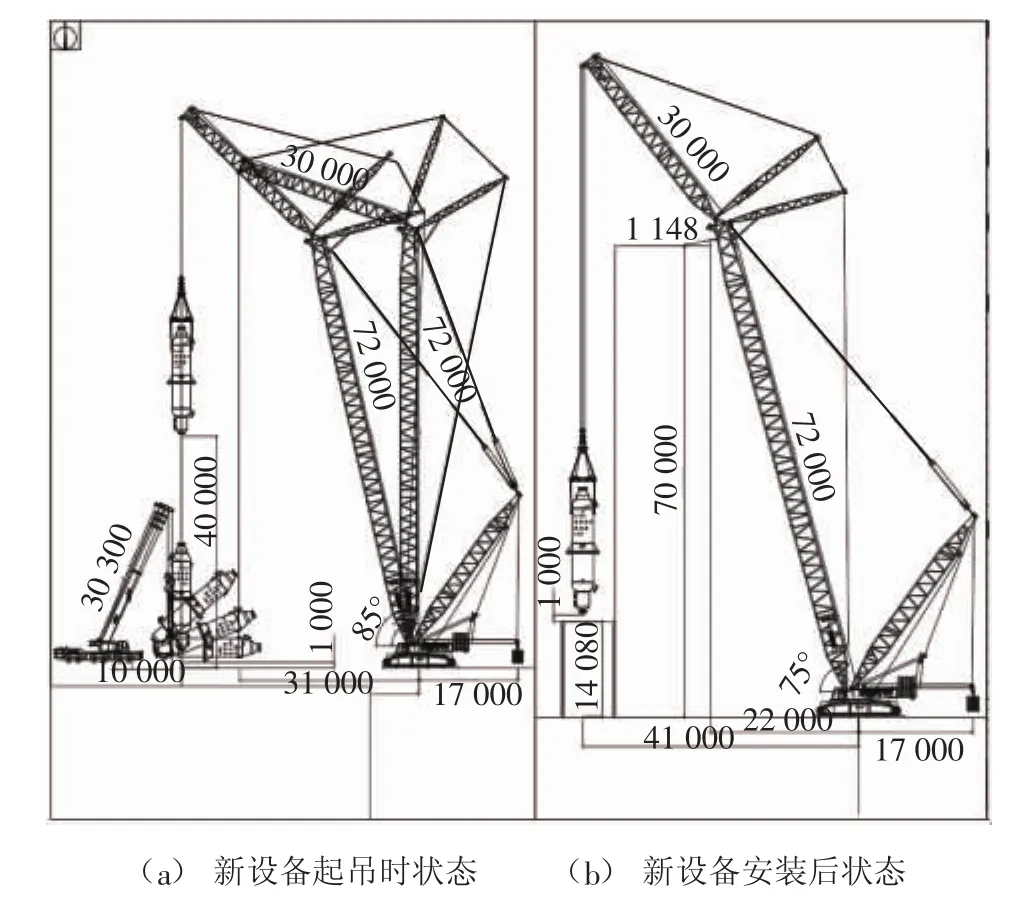

(1)吊装场地地基处理。起重机进场作业前,需确保行走道路及作业地面平整且具有足够的承载力,以确保设备安全、顺利吊装。旧进料换热器质量111 t,直径1.9 m,长28.8 m,外置有框架;新装换热器质量140 t,直径3.3 m,长18.8 m,需从框架顶部穿下就位。由于框架空间狭小,吊装难度大,因此需要夯实地面基础,进行地基耐力试验和吊装测试等工作。具体地基处理区域、处理方案、场地面积和组车场地布置如图2所示[3]。

图1 吊装工艺流程

图2 地基处理区域、处理方案和组车场地布置

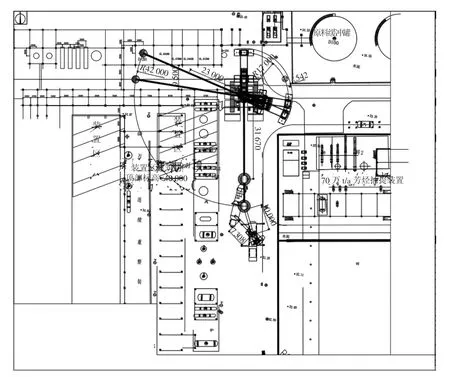

对换热器吊装场地进行地基处理后,在正式吊装之前,应现场抽取2个样点进行静载试验,以测试实际地耐力,确保满足吊装安全要求。现场吊装进料换热器前,地基处理的分层夯实情况如图3所示。

(2)起重机站位检查。主、辅起重机按规定位置站位后,应由质量检查人员和技术人员进行测量,确保站位准确。

(3)吊索具检查。吊装前应对使用的吊索具进行检查,确保绳扣规格满足方案要求,钢丝绳无断丝、露芯等现象,卸扣无裂纹、变形。发现不合格索具应及时更换。

(4)设置警戒区。设备吊装前应设置警戒区,作业范围设置醒目的警戒设施,并派专人监护,与吊装作业无关人员应严禁入内。

图3 进料换热器吊装前地基处理的分层夯实

(5)旧设备拆除试吊。各项准备工作完成后,进行试吊装。起重机在起重指挥发出起吊信号后缓慢提升,将设备缓慢提升离开基础,然后对吊索具的受力情况、起重机运行情况、地基的下沉情况进行检查确认。

(6)旧设备拆除正式起吊。在试吊安全的情况下,起重指挥员发布正式吊装命令,主吊车将设备提升至框架以上1 m,然后旋转至既定位置。辅吊车安装吊索具。主、辅吊车相互配合逐渐将设备由直立抬吊至水平位置。

(7)拆除的旧设备就位。将拆除的旧设备缓慢回落到鞍座上,将设备固定。解除主、辅吊车索具,旧设备的拆除吊装结束。重整进料换热器(旧)拆除吊装平面布置见图4,立面布置见图5。

(8)新设备安装试吊。新设备的各项吊装准备工作完成后,进行新设备的试吊装。起重机在起重指挥员发出的起吊信号指挥下缓慢提升,将新设备抬离鞍座上方200 mm后静置,然后对吊索具的受力情况、起重机运行情况、地基的下沉情况进行检查确认。

(9)新设备正式吊装。在新设备试吊安全的情况下,起重指挥员发布正式吊装命令,主、辅吊车配合将新设备抬至与地面夹角为90°时,辅吊车解除索具、撤离。起重机将设备抬至新设备基础上方500 mm处,确认新设备的安装方位[1]。

图6 重整进料换热器(新)吊装平面布置

(10)新设备就位。将新设备缓慢回落到基础上,初步调整设备的垂直度后,紧固地脚螺栓,而后解除主吊车索具,新设备的安装吊装结束。重整进料换热器(新)吊装平面布置见图6,立面布置见图7。

3 吊装设计

3.1 吊装地耐力要求

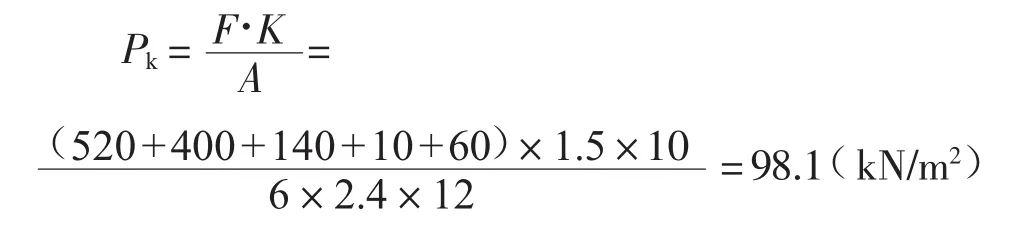

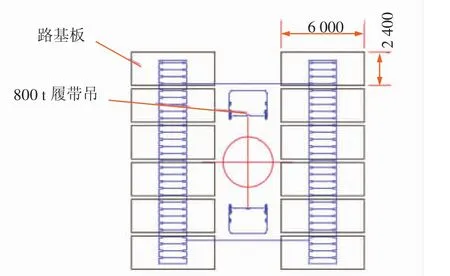

800 t履带吊自质量约520 t,超起配重质量400 t,吊物质量140 t,吊索具10 t,吊装时路基板横铺,每条履带下各6块,每块6 m×2.4 m、5 t,如图8所示。

由下式可算得路基板对地面的压强:

式中:Pk为路基板对地面的压强,kN/m2;F为吊装机具与需吊装设备的总质量,t;K为综合影响系数;A为路基板总面积,m2。

上式的计算中,重力加速度近似取10 m/s2,得到地基承载力为98.1 kN/m2即可满足吊装要求。

图7 重整进料换热器 (新)吊装立面布置

图8 800 t履带吊路基板摆放

3.2 起重机选型核算

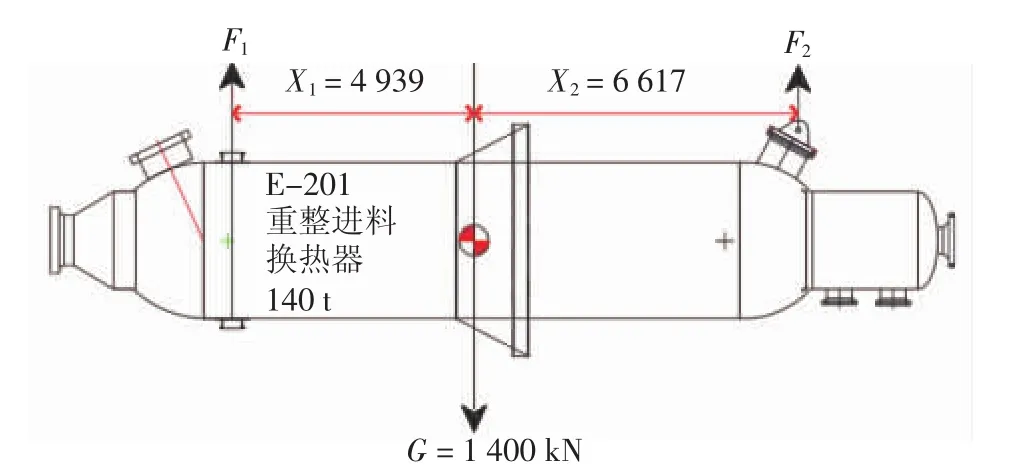

重整进料换热器E-201(新) 净质量140 t,根据设备吊装质量、作业半径和吊装高度要求并参考吊车性能参数,确定采用800 t履带式起重机配备超起塔式工况72 m+30 m和300 t全地面起重机分别作为此设备吊装的主吊车和溜尾吊车。起吊时,主吊力与溜尾力计算根据吊装吊耳确定,主吊力及溜尾力位置如图9所示。

表2 主吊车吊装参数

图9 吊装重整进料换热器 (新)的主吊力与溜尾力位置

以下计算中由质量(单位t)转化为载荷(单位kN)时,采用的重力加速度值近似取10 m/s2。

(1)新设备吊装的主吊力与溜尾力计算:

式中:F1、F2分别为主吊力和溜尾力;X1为主吊耳至设备重心的水平距离;X2为溜尾吊耳至设备重心的水平距离;G为新设备总重量(含附塔设施),取值1 400 kN。

把相关数据代入式(1) 得:F1=801.6 kN、F2=598.4 kN。

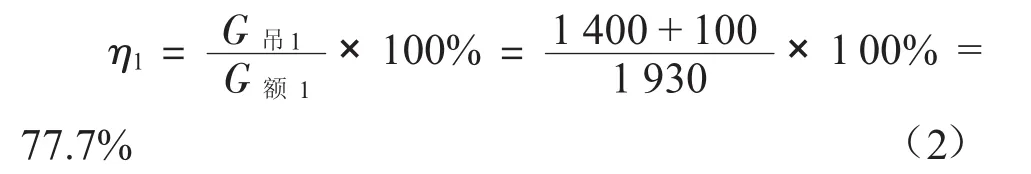

(2)新设备吊装的主吊车最大负荷率计算:

根据设备总质量对起重机进行核算,主吊车最大负荷率:

式中:η1为主吊车最大负荷率;G吊1为设备吊装载荷,包括新设备总重量1 400 kN与吊索具质量100 kN;G额1为主吊车的额定载荷,取1 930 kN。

(3)新设备吊装溜尾吊车最大负荷率计算:

根据溜尾力计算溜尾吊车的最大负荷率:

式中:η2为溜尾吊车负荷率;G吊2为溜尾吊装载荷,包括溜尾力F2与吊索具重量50 kN;G额2为溜尾吊车的额定载荷,取810 kN。

吊装的新、旧换热器,主吊车、溜尾吊车的相关吊装参数以及吊装相关的计算结果见表2、表3。

表3 溜尾吊车吊装参数

3.3 吊索具校核

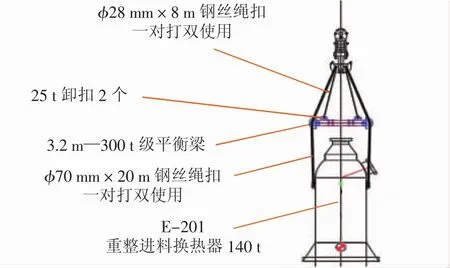

重整进料换热器(新)E-201吊索具校核。选用一对φ70 mm×20 m钢丝绳扣为主吊索,打双使用;选用一对φ28 mm×8 m钢丝绳扣悬挂平衡梁,打双使用。悬挂方式见图10。

图10 主吊索具系挂示意

(1) 主吊索校核。已知φ70 mm钢丝绳扣安全负荷为500 kN;钢丝绳受力T=G/2=1 400/2=700(kN);比例系数R=D/d=426/70=6.1>6,式中D为销轴直径,mm;d为钢丝绳公称直径,mm;钢丝绳扣效率系数E=(100-76/R0.734)%=80.9%;钢丝绳扣强度能力Pn=n×P×E=4×500×0.809=1 618(kN) >1 400 kN,式中n为钢丝绳扣承载股数,P为钢丝绳扣安全载荷。因此主吊索强度满足吊装安全要求。

(2) 溜尾索具校核。溜尾力T=598.4 kN、φ56 mm钢丝绳扣安全负荷为270 kN、比例系数R=D/d=180/56=3.21<6、钢丝绳扣效率系数E=(100-50/R0.5)%=65%、钢丝绳扣强度能力Pn=n×P×E=4×270×0.65=702 kN>598.4 kN。因此溜尾索具强度满足吊装安全要求。

旧设备吊装时选用的钢丝绳与新设备相同,由于旧设备质量较轻,因此主吊索、溜尾索具强度均满足吊装安全要求[4]。

4 本次吊装的经验教训

(1)旧换热器拆除吊装时,由于没有溜尾吊耳,采用缠绕捆绑的方式进行放倒,放倒过程通过调整溜尾的提升速度,保证主吊下钩的连续性。根据刚体平面运动原理:V2=V1tanφ(V2为溜尾吊车的提升速度,V1为主吊车下降的速度,φ为设备轴线与地面的夹角),按φ=45°考虑,则溜尾吊车的提升速度为主吊下降速度的1.5倍。此次吊装由于采取的溜尾吊车的提升速度与主吊下钩速度很相近,造成为调整溜尾吊车的提升速度而停止了一次下钩,导致设备受力不均匀,影响了设备的放倒时间。

(2)在旧换热器拆除吊装过程中,由于大雨而影响了吊装工作,因此在吊装作业前必须了解当天的天气情况(风速、下雨或下雪等)[5]。

5 结束语

国内外连续重整装置越来越多,换热器的安装受重量、吊装高度及场地的限制也越来越严重,日益增多的吊装困难也不断地促使吊装技术的更新。采用大型履带起重机为在狭小空间内吊装换热器提供了安全、高效的技术支持,该吊装技术可为以后大型换热器等设备的吊装提供参考。