沙特阿美输油管道现场FBE内防腐补口技术

姚文宾,丁 涛,崔晓明,朱天祥

中国石油天然气管道第二工程有限公司,江苏徐州 221008

沙特生产的原油含硫量在2%左右。过高的硫含量会加快介质对压力管道的腐蚀,缩短管道及相关设备的使用寿命。因此,沙特阿美设计文件规定,沙特拉斯坦努拉管道工程项目的大部分场站阀室旁通及跨接工艺管道均需进行FBE内防腐。沙特拉斯坦努拉管道工程项目除了预制的工艺管件送至专业防腐厂做内防腐以外,现场焊接的环焊缝均需在现场做内防腐,现场环焊缝数量约532道,管径最小2in(1in=25.4mm),最大46 in。本文根据沙特阿美内防腐技术标准及相关质量安全要求,结合本项目工程实际,介绍了沙特阿美采用的现场FBE内防腐技术。

1 现场采用的内防腐设备

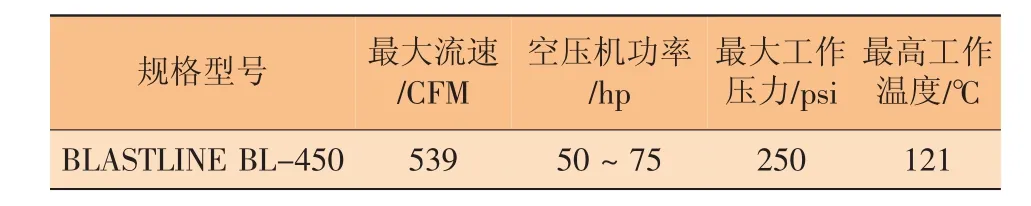

(1)空压机。根据喷砂设备和多功能喷涂机所需气量,选择了康普艾C110-9空压机作为整个系统主动力单元,空压机主要参数见表1。

表1 空压机主要参数

(2)空气二次冷却器。为了避免压缩空气在储气罐、气管等位置产生积水,影响喷砂质量及防止压缩机产生的压缩空气温度过高,在空压机和储气罐之间增加空气二次冷却器。空气二次冷却器能祛除压缩空气中85%以上的水分并降低压缩空气温度至少9℃。二次冷却器的规格型号见表2。

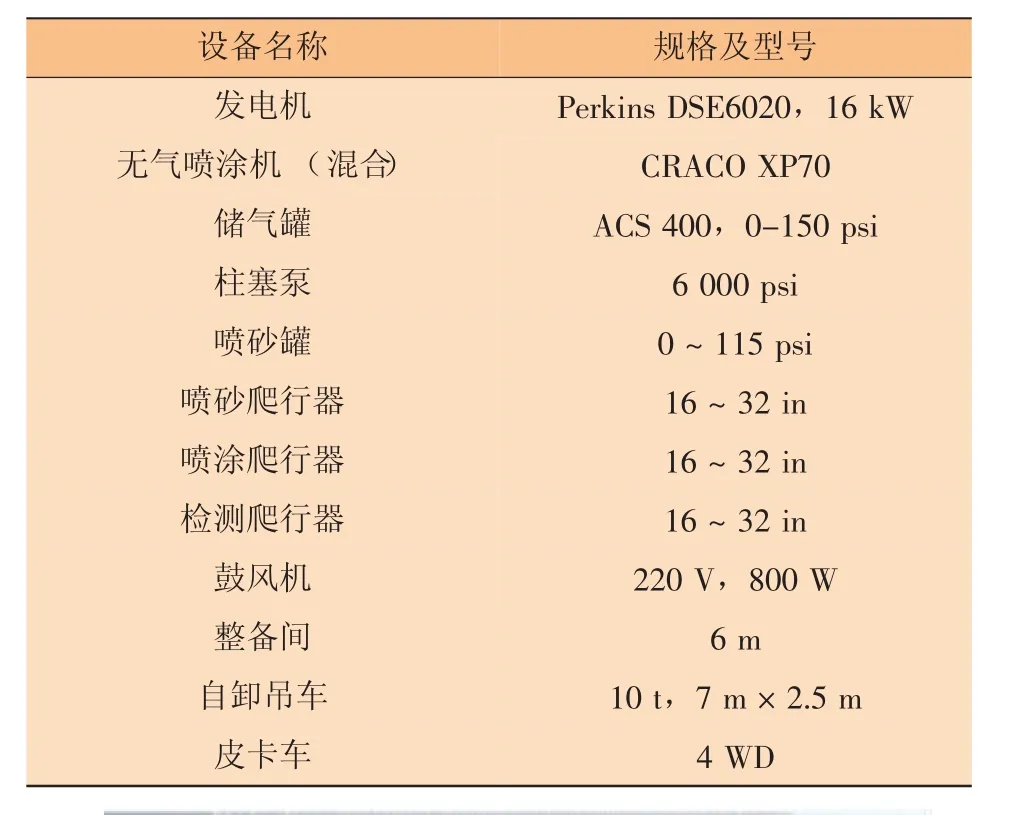

(3)其他设备。内防腐喷砂补口设备除了包括空压机、空气二次冷却器以外,还包括发电机、无气喷涂机、储气罐、喷砂罐、喷砂爬行器、喷涂爬行器、CO监视呼吸机、头盔式呼吸空气过滤器等配套设备。FBE内防腐现场施工所用的其他设备见表3及图1。

表2 二次冷却器规格型号

表3 内防腐现场施工所用其他设备

图1 内防腐设备车

2 防腐、补伤材料

(1)材料选择及要求。根据沙特阿美SAESH-002钢制管道内防腐规范要求,工艺管道现场FBE内防腐环焊缝均使用符合阿美APCS(Aramco Protective Coating System,阿美涂层防护体系)认证标准的APCS-120液体环氧树脂材料进行防腐补伤。喷砂用研磨料的氯化物、硫酸盐质量分数应小于50 ppm(1 ppm=10-6),碳酸钙的质量分数应小于研磨料质量的1.0%[1-2]。采用的内防腐原材料规格见表4。

表4 内防腐材料

(2)材料储存。SP-9888液体环氧防腐漆料应储存在35℃以下的空调房间内,保质期24个月[3-4]。喷砂磨研材料应储存在干燥、清洁的环境中。

3 作业环境要求

在以下环境条件下不允许进行内防腐现场补口作业:其一,沙尘、大雨、大风等恶劣天气。其二,湿度大于85%。其三,环境露点小于管体温度3℃。其四,管体温度小于15℃或大于100℃时。当管体温度低于15℃时,对环焊缝防腐区域进行加热后可进行内防腐施工(但只能使用电磁感应加热,不允许火焰加热)[5]。

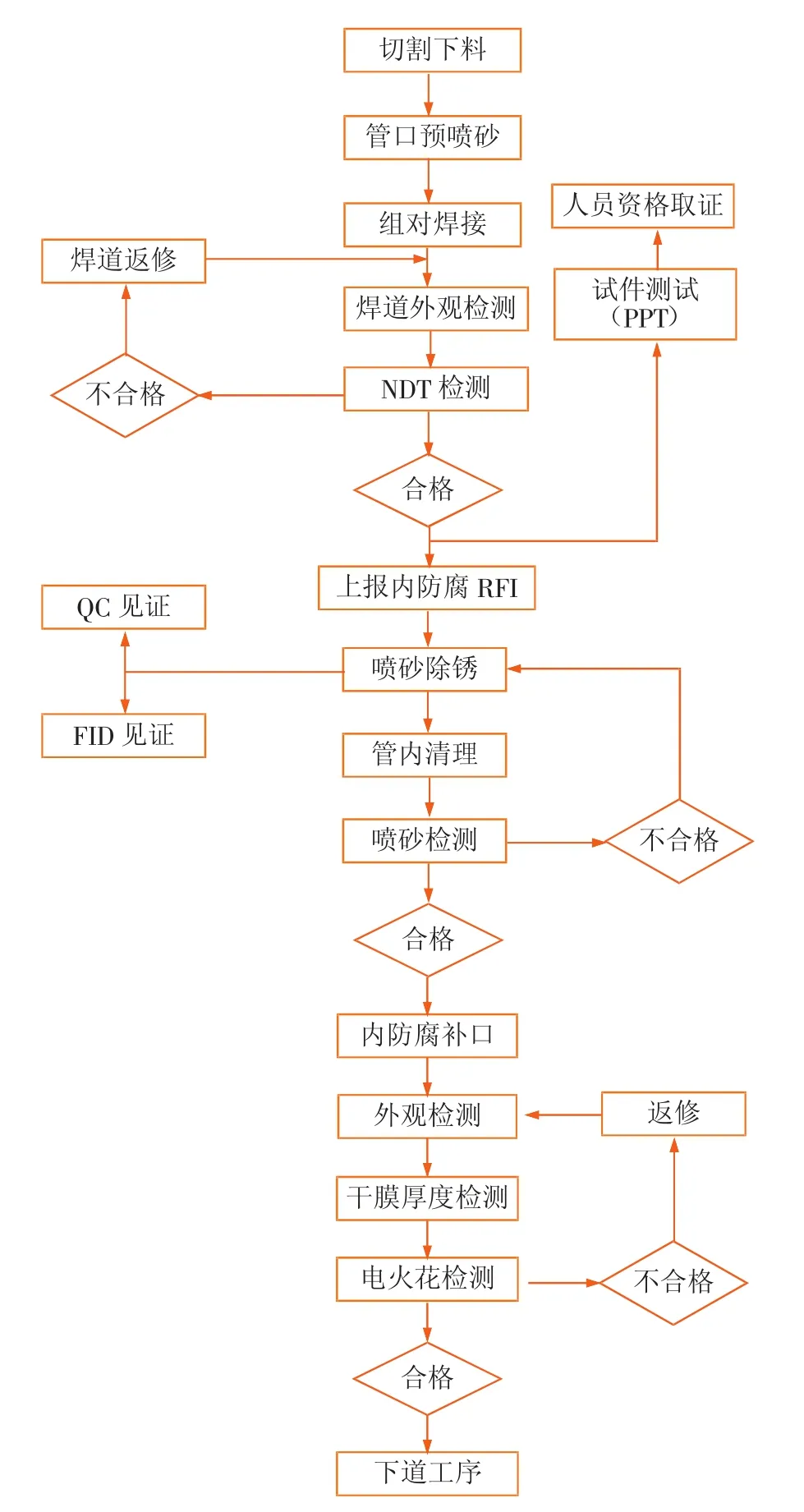

4 现场内防腐工艺流程

现场内防腐工艺流程见图2。

5 现场内防腐施工工艺措施

5.1 PPT试验(Pre-Production Test)

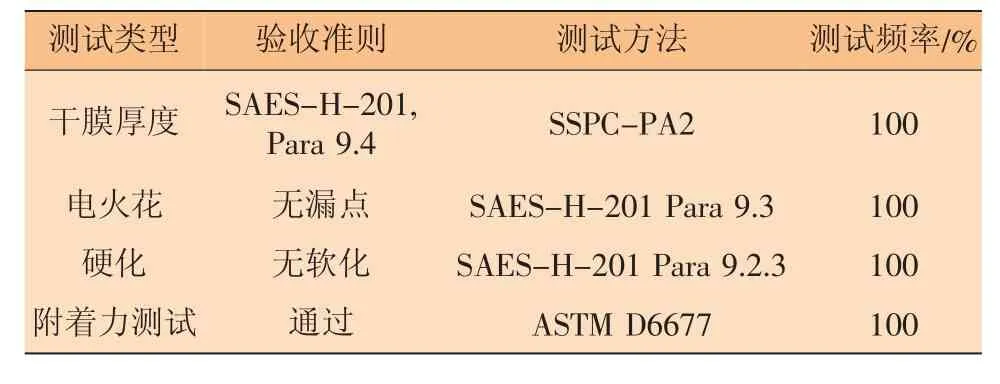

(1)试件测试项目及要求。在正式内防腐施工前,需进行施工前测试,以检验和查证设备是否能满足规范要求。试件按照本项目正式颁发的WPS(Welding Procedure Specification,焊接工艺规程)焊接,试件测试类型见表5。

表5 试件测试类型

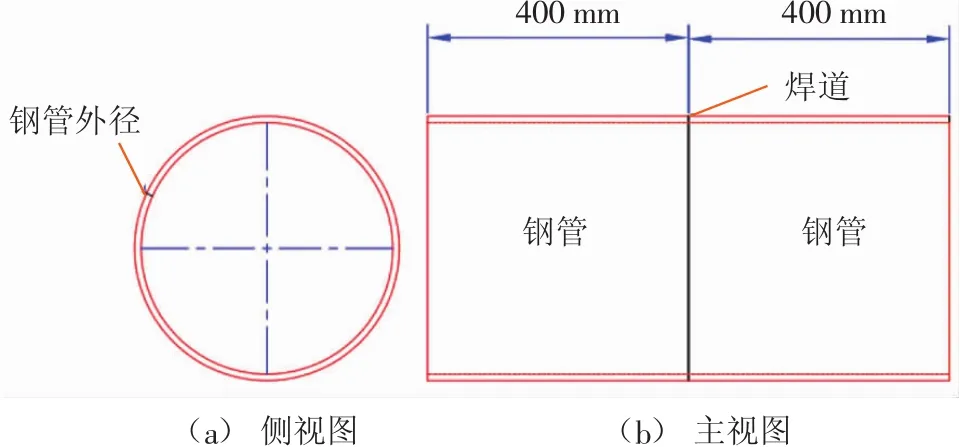

(2)PPT试件制作要求。根据需要内防腐的管道管径大小,焊接相应试件。环焊缝每侧管件长度至少400 mm,每种管径按照相应WPS各焊接一个试验管圈,只根焊和热焊焊接即可。PPT试件尺寸示意见图3。

图2 现场内防腐工艺流程

图3 PPT试件尺寸示意

5.2 防腐区域外观检查及喷砂除锈

内焊道表面应无飞溅、焊瘤或尖锐粗糙的凸起,防腐区域应清洁、无油污,灰尘等级应小于等于ISO 8502-3 Class 2[6]。

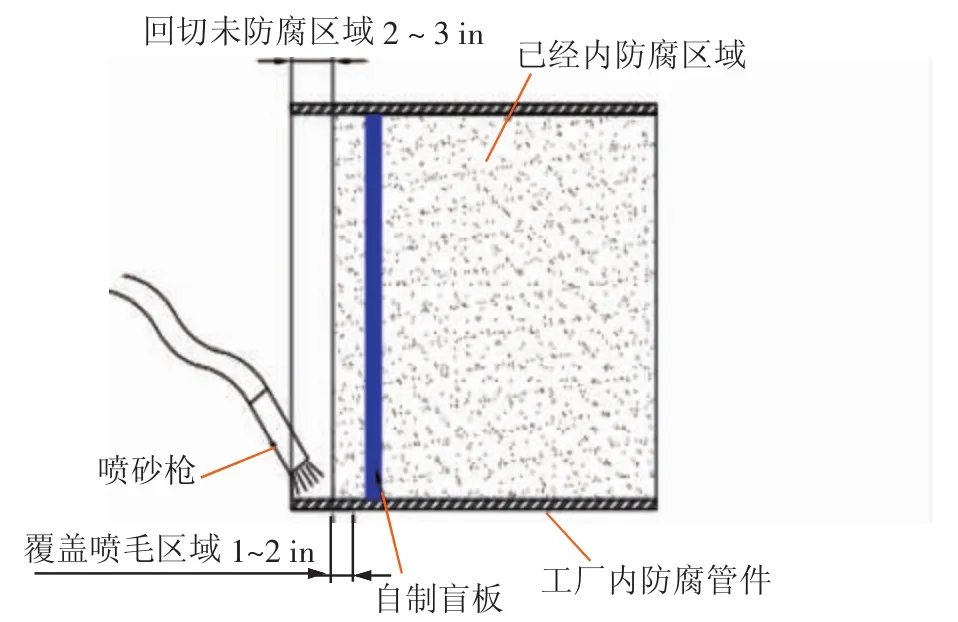

为达到更好的除锈效果,应在焊接前使用喷砂机对管件内部环焊缝两侧进行预喷砂处理(见图4)。预喷砂前应在管件内侧安装临时盲板(见图5)进行封堵,保证已完成内防腐的区域防腐层免受损伤。自制临时盲板外圈应有胶皮,以免损伤已完成的FBE内防腐层。

图4 预喷砂区域示意

图5 自制临时盲板

内防腐施工前需要对环焊缝位置进行二次喷砂除锈,以祛除在预喷砂至内防腐施工期间产生的浮锈。喷砂完成后,使用不小于100 psi的干燥、无油、清洁的压缩空气将废弃的磨料、灰尘等杂物清理干净。二次喷砂与内防腐时间间隔最长不能超过4 h,除锈等级应达到Sa 3,锚纹深度应达到50~125 μm[7],金属表面残余氯化物和盐含量不能超过20 mg/m2。

5.3 现场FBE内防腐

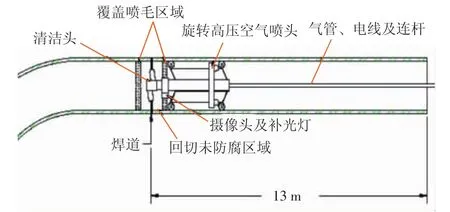

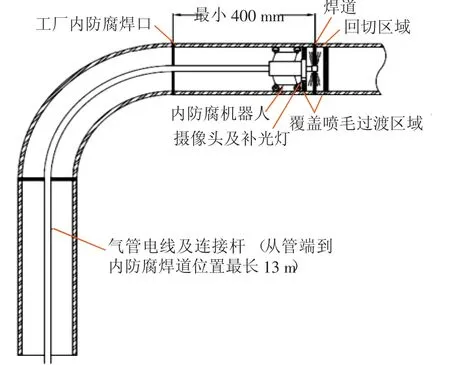

管径在2~16 in之间的环焊缝,现场只能对法兰焊口进行内防腐,使用滚刷进行补口作业。管径大于等于16 in,小于36 in的环焊缝,应使用内防腐专用爬行器(见图6)进行防腐、检测作业。内防腐专用爬行器是一种专用于管道内防腐施工的器具,具备喷砂、喷漆、干膜测厚及电火花检漏等功能,并配备有摄像头辅助施工。本项目所使用爬行器爬行最大距离13 m。对于小于30 in的弯头环焊缝,预制时应保留焊缝两端各400 mm的直管段,否则爬行器无法准确定位(见图7)。

图6 内防腐专用爬行器示意

图7 喷涂爬行器施工示意

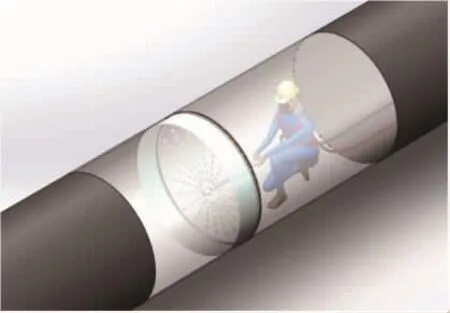

对于管径大于36 in的,可人工进行喷砂防腐作业(见图8),允许工作人员进入管内最大距离24 m,但需要事先进行密闭空间安全培训,并取得PMT(项目管理团队,类似业主代表)的同意。

图8 人员进入管内喷涂施工示意

SP-9888液体环氧树脂防腐材料分为Part A(基础料) 和Part B(固化剂) 两部分,两者按照3:1的比例均匀混合,混合时间约为15~20 min。混合好的漆料由自卸吊车上设备间内的高压柱塞泵泵入管路,再由爬行器的喷头旋转喷出,覆盖环焊缝及两侧未防腐区域。由于与空气隔绝,漆料干燥、干净,漆面均匀、无颗粒感,漆面整体感强,喷涂效率高,合格率高(见图9)。内防腐喷漆完成后,应对两侧管口进行封堵,防止异物进入管内导致防腐失败。

图9 环焊缝内防腐效果示意

5.4 质量检验

施工所用阀门、压力表、接触式温度仪、盐度仪、测膜测厚仪等仪器仪表应定期校验并贴有校验标签。喷涂完成后,应在管口内部用记号笔标记环焊缝号和内防腐日期以备检验。

根据环境温度不同,FBE固化时间也不相同。内防腐完成后一般需要等待5 h以上,待FBE完全固化后才可进行内防腐质量检测。根据本项目所处地区,旱季一般当天可进行检测,雨季则第二天进行检测。

(1)外观检测和视频录制。每道环焊缝内防腐完毕后,应进行外观检查,漆面应无任何可视缺陷。检查同时要进行实时视频录制,视频资料应与外观检查记录一起提交PMT业主存档。

(2) 干膜厚度检测(DFT)。使用干膜测厚仪进行干膜厚度检测,干膜厚度值应达到500~1 000 μm,分别在防腐区域12、3、6、9点钟位置检测,不少于8个读数。

(3) 电火花检测(Holiday test)。所有现场焊接环焊缝均应进行电火花检测,电火花检漏仪移动速度不能超过300 mm/s。环焊缝防腐区域若超过3个漏点,应重新喷砂和防腐。检漏电压为2 200±50 V(DC)。防腐区域管口温度超过80℃时,不允许进行电火花检漏。

5.5 返修

返修用材料和环焊缝防腐材料相同,焊道内防腐区域若超过3个漏点不允许进行返修。返修部位防腐层干膜厚度不应超过60 mils(1 500 μm)。返修后应对补伤位置用胶纸进行覆盖保护,防止异物进入。

6 内防腐施工安全要求

第一,施工前须对工作场所进行CO、H2S等有害气体的检测。施工场所应通风,特别是当进入大管径管道内进行人工作业时,应使用强制通风设备。第二,当进行人工喷砂、喷漆作业时,应持续使用CO监视呼吸机和头盔式空气过滤器,要穿戴好劳动保护用品,衣袖、裤脚、领口要扎紧,要戴口罩、护目镜、耳塞。第三,所有压力气管、储气罐等均应通过水压试验,试验压力不应小于1.73 MPa[2-8]。第四,高压气管接头两侧应有安全绳锁定。所有喷砂、防腐及发电设备应充分接地。

7 现场内防腐施工注意事项

(1)内焊道余高不应超过1.5 mm,焊道表面应平滑过渡,不得有内咬边、毛刺、焊瘤及尖锐粗糙的凸起,否则会导致内防腐失效。

(2) FBE内防腐现场补口最大宽度为200mm,由灼伤、焊接等原因导致的现场防腐区域超宽需割口重焊。

(3) 焊道两侧各1~2 in宽范围内的内螺旋焊缝需打磨成斜坡状并圆滑过渡。打磨内螺旋焊缝时,不能损伤其他部位的母材及内防腐层。

(4)对FBE内防腐管件使用火焰切割时,先量好切割位置,在内部防腐层进行标记,切口两侧1~2 in宽内的内防腐层(25.4~50 mm) 需在切割前用角磨机清除掉,避免切割火焰和焊接飞溅将FBE内防腐层烫伤、引燃,造成更大面积损伤,内防腐管两侧均需进行临时封堵,且切割后管件应记录好图号及管号。

(5)所有现场环焊缝焊接前均需进行预喷砂,预喷砂需要通过阿美质量信息管理系统(QIMS)报送RFI(质量检测申请)。喷砂和焊接时间间隔不应超过24 h。

(6)火焰切割和预喷砂前,应使用铝箔防火胶带,将临时盲板四周密封,防止切割时防护板倾倒,避免切割火焰及飞溅损伤内防腐层和封堵板胶皮。铝箔纸防火胶带宽度至少100 mm,铝箔纸可粘多层和多条,切割过程中,若临时盲板倾倒,应立即停止切割,重新封堵防护后再继续作业。

(7)对于管径36 in以下的已内防腐的长管的切割,由于人无法进入管内,切割点两侧不好封堵,应选择冷切割方式(角磨机或冷切割机)进行。

8 结束语

截至目前,在FBE内防腐现场补口施工中,本项目的166道环焊缝仅有2道补口不合格,一次合格率达到了98.79%,施工进度达到5道/d。该技术的成功运用,提高了施工效率,降低了施工成本,对今后在阿美的其他类似工艺管道的FBE内防腐现场补口施工有一定的指导意义。