管道内穿插聚乙烯管修复技术在南堡油田的应用

蔡 彪

中国石油冀东油田南堡油田作业区,河北唐山 063200

南堡油田现阶段在役主要集输管道共16条,其中投产运行超过10年的占62.5%,5~10年的占37.5%。管道经过多年运行后,存在不同程度的腐蚀,加上带压封堵、改线等人为因素的影响,造成管道穿孔、变形,大大降低了管道运行的安全性,因此集输管道的更换、修复工作就成为当前一项重要工作。

1 修复方案的确定

新PG2外输油管道于2014年7月投产,起于新PG2平台,止于南堡3-2转油站,用于将新PG2平台的油气水输送至转油站。2018年南堡作业区在《南堡油田管道安全隐患治理工程》中对新PG2外输油管道进行磁应力检测,检测结果显示防腐层无破损点;PMDT磁应力检测显示存在2个Ⅱ级异常点、22个Ⅲ级异常点;开挖验证段管壁最小值为7.81 mm,管道原有壁厚为8 mm,减薄了0.19 mm,管道存在内腐蚀,腐蚀量为2.37%。

管道检测报告评定管道运行情况良好,由于定向钻穿越段管道埋深超过20 D(D为管径),无法进行磁应力检测,并且定向钻穿越段出现疑似穿孔,为了保护环境和减少土方开挖工作量,因此只对长552 m的穿越段管道采用改性高密度聚乙烯内穿插修复技术进行治理。

2 管道内穿插修复技术及施工工艺

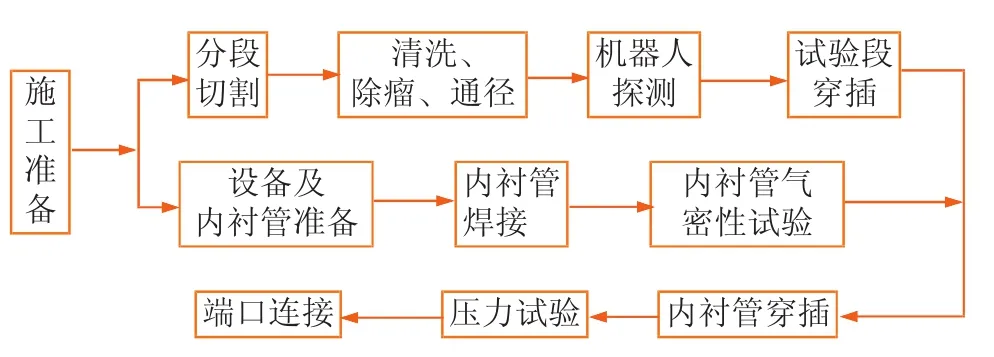

管道内穿插聚乙烯管技术是用外径略大于待修复管道内径的改性HDPE管,在常温下使其通过缩径机,经过多级压缩后经牵引机牵引穿插进入待修复管道内,再经过不小于24 h的自然恢复或者再以辅助压力方式逐渐恢复其原有直径,从而实现与旧管道内壁的过盈贴合,形成了“外钢内塑”的复合管道,达到了防腐和承压的目的[1]。管道内穿插聚乙烯管技术施工工艺流程如图1所示。

图1 施工工艺流程

3 修复关键工序控制

(1)作业坑开挖。在管道定向钻穿越的东、西侧开挖操作坑共2处。东侧由于开挖深度较深,开挖范围受限,地下水位高,经过多次现场论证,选择在作业坑四周安装拉森钢板桩用以支撑作业坑边坡,然后进行作业坑开挖的方式。在作业坑开挖的同时,也开挖出送管坡道,角度控制在12°。西侧先进行土方围堰,然后开挖作业坑,四周安装木桩、笆片。两侧作业坑开挖完成后,坑底先填厚300 mm的山皮石,然后铺防渗布,用以阻挡管道断开后排出的污油。

(2)内衬管材选择。根据新PG2外输油管道输油温度来选择不同的内衬管道,HDPE管最高使用温度为60℃,而管道介质的温度为65℃,因此需选用改性的HDPE管即耐温PE-RT管作为内衬管,适用温度-40~80℃。

(3)内衬管外径和壁厚选择。新PG2外输油管道规格为D508 mm×8 mm,需选用D492 mm的内衬专用耐温改性RT管,根据SY/T 4110—2007标准,选择内衬管厚度为10 mm,具体参数见表1[2]。

(4)清洗、除瘤、通径。清洗前先对管道进行热洗,经检测管道内无可燃气体后方可进行清洗。牵引机牵引清管器(由刮垢器、皮碗、钢丝刷和通径板组成)对管道内部反复进行清洗,通径钢板厚度选用10~16 mm,其外径略小于钢管内径。

表1 新PG2外输油管道参数和内衬管材选型

(5)管道内窥检查。清管完成后,用管道机器人对管道清洗情况进行内窥检查,内窥检查形貌如图2所示,达到内壁无杂物、无垢、无毛刺、无焊瘤为合格[3]。

图2 管道清洗后机器人内窥检查形貌

(6)内衬管组对、热熔焊接、试压。用热熔机加热衬管端部至熔融温度,在压力下连接并冷却,焊缝处用铁铲削平,直至与管道管径一致[4]。焊口具有衬管全部的性能,并且强度高于本体。搭设帐篷可在严寒环境下保护衬管和操作者,可对焊接环境进行较好的控制,保持环境温度≥10℃。管段整体焊接完成后进行气密性试压,试验压力0.1 MPa,稳压20 min,直至无泄漏为合格。

(7)试验段穿插。为检验通径除瘤效果,对6 m长的内衬管试验段进行穿插试验,观察试验段的划痕,划痕深度≤1.6 mm(一般为管壁厚度的20%),并且管段上无明显的压痕,说明管道内没有较大的焊瘤或其他异物。

(8)RT管内穿插。为减小穿插过程中的摩阻力,采用三级缩径机对衬管进行等径压缩,缩径范围可控制在15%,将牵引头固定在内衬管首端,用牵引机通过钢丝绳将内衬管缓慢拉入待修复管道,牵引速度控制在6~12 m/min,穿插过程中要连续检测牵引力的变化。

(9)复合管压力试验。采用盲板封堵,按原管道设计要求(SY/T 4204—2016) 对管道进行严密性和压力试验。修复管道设计压力为2.5 MPa,则强度试验压力为3.75 MPa,稳压4 h,严密性试验压力2.5 MPa,稳压24 h,以目测检测管道无变形、不破裂、无渗漏且压降不大于试验压力的1%为合格[5]。

(10)端口连接。管道衬管贴合完毕后,在两端焊制PE-RT法兰,使之与钢法兰紧贴,形成复合法兰。试压完成后拆除试压盲板进行新旧管道连接,利用复合法兰与原有管道进行连接,在管道连接时需在管道内距管口500 mm处用黄油墙封堵,防止管内残余油液及挥发气体溢出造成事故。

4 效果评价

4.1 延长了管道使用年限

采用管道内穿插技术堵塞原管道泄漏点,加强了薄弱管段,阻断了介质腐蚀,可在原管道承压能力基础上,综合提高管道的使用性能。自2019年4月投产以来,新PG2外输油管道运行平稳,穿越段未出现腐蚀穿孔和破损现象,有效地延长了管道使用寿命。

4.2 施工难度小

穿越段管道西侧均为水域,管道要穿越迁曹铁路和青林公路,无其他路由敷设管道,只能采用定向钻方式穿越,这将涉及当地政府及征地问题,施工协调困难。内穿插技术是一种在线修复技术,只需在管道两侧开挖作业坑即可,降低了施工难度,施工工期短,减少了待修复管道停产时间。

4.3 大大降低施工成本

采用改性高密度聚乙烯内穿插修复技术修复管道的施工费用为144万元(不含税),采用定向钻穿越重新铺一根D508 mm管道,经测算施工费用为1 020万元(包括铁路穿越补偿费等),可见采用内穿插修复大大降低了施工成本。定向钻施工与内穿插修复的技术经济对比见表2。

表2 定向钻施工与内穿插修复的技术经济对比

5 结束语

南堡油田D508 mm大口径管道腐蚀治理采用内穿插修复技术取得了良好的效果,有效解决了集输管道定向钻穿越段、公路段和水洼段腐蚀穿孔治理的难题,而且其防腐性能高,既可提高管道的运行效率,又节省了施工费用,为油田管道腐蚀治理积累了宝贵的经验。

新PG2外输油管道磁应力检测报告和定向钻穿越段内穿插治理的效果表明,目前新PG2外输油管道整体处于安全受控状态,虽然管道局部还存在腐蚀现象,但管道整体运行情况良好。