HCC纤维增强复合防腐内衬在南堡油田管道腐蚀治理中的应用

龙志宏,蔡 彪,马国武,李俊超

中国石油天然气股份有限公司冀东油田分公司,河北唐山 063200

冀东油田南堡联合站至NP 2-3平台外输油管道规格为D273 mm×7.6 mm,全长22.6 km,2006年10月投用,运行压力3.7 MPa,管道材质为20#钢,外防腐层为环氧粉末+黄夹克保温。该管道在含硫化物较多的高腐蚀工况下已运行较长的年限,发生数次穿孔,通过内检测发现管道内部存在较为严重的腐蚀。由于该管道是油田的主要输油管道,路由经过沿海防波堤和2处海底等环境敏感区域,因而需对其进行内防腐防治,以确保管道的运行和生产安全。本文结合该案例总结了管道内防腐的施工工法和实施要点。

1 管道内防腐施工工艺流程

内防腐施工工艺流程为:前期准备→管道断管分段和流程改造→喷砂除锈和除尘→材料准备→内衬层施工→湿膜厚度检测→内衬层固化→内衬层检验→接头补口→现场恢复。以下对上述工艺流程实施要点分别进行较为深入的论述。

2 内防腐工艺实施要点

2.1 前期准备

内防腐前期准备工作主要有:需治理管道的停运、切改,管道的热洗除垢、扫水、测径及强腐蚀点管道的更换。

(1)需治理管道的停运、切改。此次对管径273 mm输油管道的治理是通过首末站工艺切改,利用伴行的D323 mm×6.3 mm输气管道替代D273 mm的输油管道进行生产,实现了不停产内防腐的治理。由于油田集输管道通常都有同路由敷设的油、气管道,因此进行治理时,可充分考虑伴行管道的运行情况和参数,利用伴行管道,通过场站流程和工艺切改,实现不停产的内防腐治理。

(2) 管道的热洗除垢、扫水、测径、更换。在对停运的D273 mm管道进行热洗、除垢、扫水、测径合格后,由专业的管道内检测公司采用智能漏磁检测器检测管道的内腐蚀状态,而后根据检测结果,对强腐蚀管段或变形管段进行更换。对腐蚀坑深度超过壁厚40%的强腐蚀点管段,全部进行断管、更换,断管处应充分结合后续内防腐分段治理工序,减少断管连头的次数[1]。

热洗除垢要充分考虑管道的运行状态和管容量,保证热洗效果,为后续内防腐的实施创造条件。此次治理的管道运行较久,油蜡多,热洗时同时使用三台400型热洗清蜡车,并在热洗过程中投入除垢剂。热洗过程中要求末端管壁温度须达到70℃,并持续30min以上,且热洗过程连续,中途不能停止,防止温度下降后管道内油蜡、油泥等物质发生凝结,造成管道堵塞。

热洗结束并利用空压机扫水后,再反复通吸油棉、清管器,将管道内残留的油泥、水分清理干净,直至末端的吸油棉干净、无明显油泥为止,达到了初步干燥的效果。

2.2 管道断管分段和流程改造

根据治理管道沿线的地貌、阀室位置和前期强腐蚀管段切除治理情况,同时考虑施工过程中污物的方便收集处理,合理地布置管道的治理分段。该管道全长21 720 m,结合管道沿海、沿路铺设和阀室分布情况,把全线分为8段,平均每段约3 km。

根据内防腐施工工艺要求,对断管处、阀室和三通处进行了流程改造,以满足后期内防腐施工要求。阀室内阀门拆除后用短节替换,施工完后恢复;三通支路需做截断、封堵处理[2]。

2.3 喷砂除锈

管道内壁采用内喷砂处理。在发射端安装好发射控制装置后,装入内喷砂器,利用压缩空气将内喷砂器和8~20目高硬度清垢磨料从管道一端送入,压力控制在0.5~0.8 MPa。压缩空气和磨料通过内喷砂器的散砂头后环型散开,以50°~70°的角度喷射到管内壁清理管内的污垢、锈物。随着内喷砂装置的连续向前移动,管内壁连续被清理干净[3]。

2.4 材料准备

管道内防腐涂料采用HCC纤维增强复合防腐内衬涂料,执行标准为Q/TY 01—2017。内防腐材料是内防腐质量控制的关键环节,材料进场要有严格的报检程序,所用材料需有国家专业检测机构出具的检测报告,产品合格证、质量保证书、说明书要齐备。要按要求进行保存、运输、储存、配比和使用。此次治理于11月份开始实施,选用了冬季专用型涂料。

施工前对液体涂料的黏度、固体含量和干燥时间进行了检验,根据施工批次每18 t检测一次,检验结果符合表1的规定。若检验批出现不合格项则严禁使用[4]。

表1 HCC纤维增强复合防腐内衬材料性能指标

对于涂料用量,在管道涂敷前按式(1)进行计算:

式中:G为涂料计算用量,kg;k为裕度系数,取1.5~1.8;D为管道内径,m;L为施工管道长度,m;T为涂层湿膜厚度,m;ρ为原料密度,kg/m3;A为涂料固体百分含量,%。

2.5 内衬层施工

将涂敷器置入管道口发射器端部,使用齿轮渣油泵向管道内注入预混内衬防腐涂料,检查气管、发射器盲板前球阀位置和状态,确认无误后利用压缩空气推动涂敷器沿管道前进,开始加压挤涂。

挤涂时必须在管道末端安装收球装置,并保证安装时的气密性良好。挤涂结束后必须从起端缓慢排气。挤涂完成后,用封口袋包覆管道两端管口,防止异物进入;在管口位置用湿膜测厚仪测量涂层厚度并记录,同时测量在管内壁上下侧面不同位置处的数值,并分别记录。防腐施工环境温度宜在0~40℃,相对湿度应不大于80%;当平均气温低于0℃或相对湿度大于80%时,应采取相应工艺保护措施,否则不得施工。

(1)挤涂控制要点。第一,压力控制:利用压缩空气推动涂敷器在管道内运行,推动压力的大小和涂敷器的尺寸决定涂层的厚度,压力控制要进行现场计算,一般控制在0.4~0.6 MPa。第二,速度控制:挤涂速度控制在2~3 m/s,复涂间隔时间6~24 h,每层涂敷的厚度≥350 μm,可根据设计厚度计算涂敷次数。第三,管口保护:每层施工完成后如需隔日再进行施工,则需使用密封袋捆扎管口,以避免水汽、异物等进入管道。第四,在涂料混料前,先确认原料及固化剂的名称、配比、包装是否匹配、正确,利用搅拌器在低档和高档、上下和左右、圆周方向充分搅拌,不少于2 min,使内防腐涂料各组分充分混合,不能有结块等异常现象。注料时注意控制时间在40 min以内。第五,备好注料备用泵,注料需在5 min内完成;由于发电机或备用泵的原因不能注料时,直接关闭注料球阀,开始挤涂,把涂料挤涂在管壁上,避免出现堵管。第六,挤涂堵管应急处理:当末端出气微弱、空压机怠速运转、压力保持高压不下降时,可初步判断为挤涂卡堵,这时应尽快调用并接通备用压风车,提高压力进行挤涂,同时判断堵点并进行挖坑,为解堵做准备工作[5]。

(2)涂敷器选择。涂敷器是一种专用的橡胶球,由两个球为一组构成,涂敷时在两个专用橡胶球之间注入预混好的防腐涂料,利用空气压力推动后面的橡胶球,压缩两球之间的防腐涂料,从而把涂料涂敷在管道内壁上。此次所用的涂敷器前端为φ260 mm空心球,后端为φ270 mm实心球。涂敷器的选择要求如下:第一,直径尺寸:根据管内径确定橡胶球直径,实心球直径过盈量为管内径的5%~8%,空心球直径比管内径略大2~5 mm即可。直径检测方法是用游标卡尺测量橡胶球在未压缩自然状态下的直径值,取不同方向6个位置进行测量,其中有5个值满足标准偏差范围为合格。选用合适测量值的卡规测圆度,在自然状态下测量橡胶球的圆度,其测量值经过最大值但不能或刚好经过最小值则为合格。第二,表面硬度:φ273 mm橡胶球的硬度值为邵A 60±2。检测方法是在圆面上选择不同方向的6个点测试其硬度值,其中有5个值满足硬度范围标准则为合格,否则为不合格。第三,变形量(变形15%时压力):以标准样品压缩变形量为检验标准,偏差小于20%。检测方法是将橡胶球置于承压工装下施加250 kN的压力,保持1 min,然后测量上下两板之间的距离,然后将橡胶球转动90°,再测,取两次测量的平均值,然后计算出变形量。第四,橡胶球弹性:同种规格橡胶球在相同情况下弹起的高度基本一致,以标准样品弹起高度为检验标准,偏差小于20%。弹性的检测方法为:采用摆锤式橡胶回弹性试验机测试,或采用1 m自由落体反弹高度来测量评定,测量第三次的反弹高度值。

2.6 湿膜涂层检测

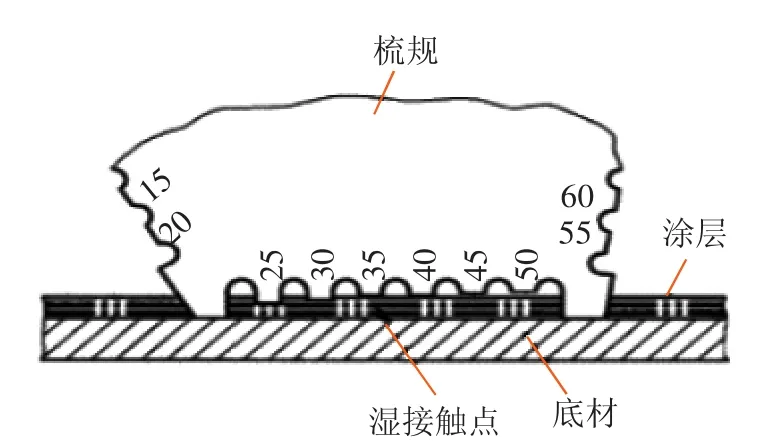

在每层涂层施工完成后且在涂层未固化前,使用梳规对管口圆周位置均匀分布的4个点进行湿膜厚度测量,取其平均值。涂敷完成后,计算累计厚度达到1 000 μm即进入下道工序,若累计厚度低于1 000 μm,则需增加涂敷一层。梳规测厚示意见图1[6]。

图1 梳规测厚示意

2.7 内衬层固化

施工完成后当温度高于25℃时,固化时间为5 d,当温度低于25℃时,固化时间为7 d,如果温度很低,则根据实际情况适当延长固化时间。

2.8 内防腐层检测

其一,外观检测:把全程摄像设备送入管道内,对内衬层全程的涂敷情况进行拍照、摄像检测。其二,厚度检测:根据设计厚度,使用测厚仪进行检测,依据SY/T 0066标准规定执行,检测位置为管道的起末两端,具体厚度要求>1 000 μm。其三,根据涂层设计厚度按式V=1+5T确定检漏电压(式中:V为检漏电压,kV;T为内衬层厚度,mm),使用电火花检漏仪进行检测,并执行SY/T 0063(方法B)标准规定。常规检测位置为管道的起末两端,检测深度5 m。普通级防腐涂层厚度为1 000 μm,内衬层的检漏电压为6 kV,可根据情况在正常管道上断管抽样检验内防腐质量。图2为内防腐完成后的内窥截图。

图2 内防腐完成后的内窥截图

2.9 断管处接头补口

线路内防腐施工结束后,对沿线阀室进行恢复,并对断管处进行专业补口连接施工,以确保内壁防腐层的完整连续。补口作业必须在涂层固化后,一般在施工完成3~5 d后进行,可根据当地气候条件进行控制。连接断管管道应提前预制,在预制管内壁和断口处提前用内防腐材料进行涂敷处理。

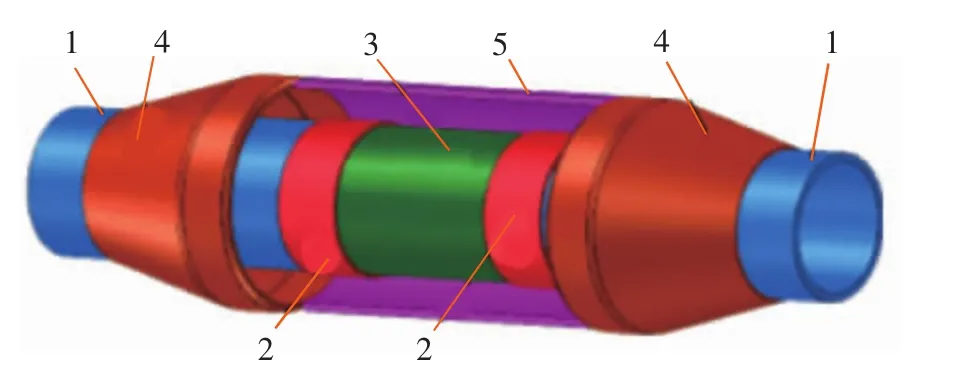

(1)对于大小头补口,在整个焊接过程中须对母管段进行自然降温,接箍必须与管道贴合紧密,并用耐热材料玻璃丝网布密封接箍间隙,避免原料流入管道内,从外套圆管的一个孔中注入原料直至充满,并用两个螺钉插入孔中进行密封焊接,最后在整个补口外壁涂刷外防腐涂料。断管处接头补口示意见图3。

图3 断管处接头补口示意

图3中1为施工断开的原管道;2为管箍,宽度30 mm,安装时固定补管并密封补管与原管道,安装补管前应手工修复变径焊接时破坏的内防腐层;3为补管,长度200~300mm,管道规格与原管道一致,用于连接断开的管道,通过管箍与原管道连接,不进行焊接;4为变径接头,小头内径略大于原管道外径1~2mm,变径厚度由管道设计压力决定;5为外套管,主要作用为承受管道内的输送压力,长度200~300mm,管壁厚度由管道设计压力决定,用相应螺钉插入孔中进行牢固、密封地焊接。

(2)补口控制要点。第一,大小头与原管道连接时先焊接小头,焊接后管道内壁因焊接高温而损坏的内防腐层需采取手工方式除漆、防腐,对中间连接管的内壁及端面进行除锈、防腐并用管箍进行密封处理,最后焊接大头与外套管连接处。密封腔注料等隐蔽节点要做好报验检验,可拍照或视频存档。第二,补口时所有焊接位置均为满焊、密封、承压焊接。因外套管与补管、原管道、变径之间形成空腔,施工完成后要在该腔体内注入防腐原料,因而须有注料孔和排气孔,最后管外表面做防腐处理。

2.10 场地恢复

施工结束后对现场作业坑进行恢复,现场产生的固体废弃物拉运至甲方指定的地点。

3 结束语

本项目为冀东油田首次运用HCC纤维增强复合防腐内衬涂料对油田主要输油管道进行内防腐治理,后期对该项目随机取样点进行检测表明,内防腐涂层的涂覆性和技术性能指标良好,提高了该输油管道的运行安全系数。该项目的实施为今后在环境敏感区域高腐蚀环境下在役管道的防腐预防和治理提供了一种经济可行的方案。