原位热塑成型内衬跨越圆形孔洞承压特性研究

何春良,闫雪峰,马保松,赵 伟,赵雅宏,向维刚

原位热塑成型内衬跨越圆形孔洞承压特性研究

何春良1, 2,闫雪峰3,马保松1, 2,赵 伟4,赵雅宏3,向维刚3

(1. 中山大学土木工程学院,广州 510275;2. 南方海洋科学与工程广东省实验室(珠海),珠海 519082;3. 中国地质大学(武汉)工程学院,武汉 430074;4. 安越环境科技股份有限公司,厦门 361001)

随着使用年限的增加,埋地给水管道老化、腐蚀、破损等问题日益严重,一方面降低了管道的供水能力,同时也造成水质二次污染. 原位热塑成型(formed-in-place pipe,FIPP)内衬修复技术以其独特的优势开始大范围应用于给水管道修复,如与原管道紧密贴合,可修复带转角、非圆形管道等. 既有管道上的孔洞缺陷是影响修复后管道-内衬系统极限承载能力的主要因素之一. 通过室内实验和数值模拟研究了孔洞直径对修复后的管道-内衬系统的极限承载能力的影响规律,结果表明:既有管道的孔洞缺陷是决定FIPP内衬设计的主要因素,内衬设计时应着重考虑.采用FIPP内衬修复给水管道,原管道孔径比为1时修复后的极限承压能力仍大于1.5MPa,表明FIPP内衬用于给水管道修复的可靠性;内压作用下,孔洞位置FIPP内衬主要是由环向拉应力作用导致其轴向破裂失效,以关键位置的环向应力变化曲线作为加载路径并采用ASTM F2207 的最大应力准则预测FIPP内衬的失效压力是可行的. 采用ASTM F1216和CJJ/T 244的方法进行FIPP内衬壁厚设计偏于安全,更有利于保障修复后结构的长期稳定. 管壁的孔洞直径与修复后结构的失效压力呈幂函数关系,当孔洞直径≥0.5倍管道直径时,应采用较大的安全系数进行设计,研究结果可为FIPP内衬管道的修复设计和技术的大规模应用提供数据支撑.

给水管道;孔洞;原位热塑成型内衬;非开挖修复;失效压力;有限元

截至2019年底,我国市政给水管网总长度达92.01×104km.其中,1990年以前、1991—2000年、2001—2010年建设的给水管道长度分别占管道里程总量的14.56%、13.15%和30.98%[1-2].早期铺设的给水管道水压偏低(0.2MPa),多采用灰口铸铁管道.到20世纪80年代以后,水压提高到0.3~0.6MPa,开始大量使用钢管、预应力钢筋混凝土管、球墨铸铁管、化学管道等[3].但由于管材质量、施工水平等因素影响,我国供水管网健康状况较差、缺陷多发,导致其平均漏损率超过16.2%,最高达50%以上,远超发达国家的3%~7%,每年造成巨大的水资源浪费和经济损失[1].

腐蚀是金属管道主要的缺陷类型,表现为生锈、坑蚀、穿孔、结瘤、开裂和脆化等.邵翌[3]将埋地管道失效分为结构失效、水力失效和水质失效3个方面,认为金属管道抗力衰退的主要原因是土壤腐蚀管壁,引起局部腐蚀坑和应力集中.张立秋等[4]通过对南方某市2002—2004年爆管次数统计发现,钢管、灰口铸铁管、球墨铸铁管分别占爆管次数的48%、28%、4%,主要由水中余氯作用引起内部腐蚀和土壤环境中电腐蚀影响引起.周方勤[5]根据管道腐蚀位置不同将其分为内壁腐蚀和外表面腐蚀,其中外部腐蚀占腐蚀总量的83%以上.余建星等[6]和樊志远等[7]分析了管壁内腐蚀和外部点蚀对管道屈曲性能的影响.金属管道腐蚀缺陷按照发生机理可分为物理腐蚀、化学腐蚀、电化学腐蚀,按照腐蚀形态又可分为全面腐蚀、局部腐蚀和应力腐蚀.据统计,80%的金属供水管腐蚀均为局部腐蚀[8].ASTM G46[9]对局部腐蚀的常见形态进行了总结,主要包括椭圆形、垂直形、楔形等不规则形状.文献[10-12]的研究指出了埋地管道失效的几种形式,主要分为环向破裂、纵向破裂、接头破坏和管壁出现孔洞.

供水管道的初始缺陷量化特征是决定非开挖修复内衬管道设计的主要因素之一.Allouche等[13]对6种影响供水管道内衬的主管道缺陷进行了总结,对腐蚀孔洞缺陷的管道形式进行了实验研究,结果表明孔洞的存在大幅降低了CIPP内衬的内压承载力.Brown等[14]利用ABAQUS有限元软件对压力管道内衬的破裂失效情况进行研究,分析了孔洞缺陷处CIPP内衬的应力与内压的关系,使用ASTM F2207[15]的破坏准则较准确地预测了CIPP内衬的失效压力.而后的研究中考虑了CIPP内衬的各向异性以及内衬与主管道摩擦系数的影响.通过数值模拟得到不同孔径尺寸下内衬的失效压力[16].但在模拟中将主管道假设为刚体,与实际埋地管道有一定差异.Shou等[17]研究了不同内压和表面加载条件下埋地管道圆形腐蚀孔洞部位的力学响应规律,并采用数值模拟分析了CIPP内衬对存在腐蚀孔洞的主管道的修复效果,结果表明CIPP内衬可以明显降低孔洞位置主管道的应力集中和变形,减少爆管事故的发生.Guan 等[18]通过实验和数值模拟建立了孔洞的尺寸和几何形状与内衬管失效压力之间的关系,结果表明ASTM F2207 的失效压力解析解与数值模拟得到的压力比较接近.

压力管道内衬主要设计用来承受内压,主管道上的裂缝和孔洞等缺陷是内衬壁厚设计需重点考虑的因素.ASTM F2207 中有对原位固化法内衬修复燃气管道失效准则的判断方法,CJJ/T 244—2016[19]、ASTM F1216[20]标准中基于圆形孔洞缺陷尺寸,提出了压力管道内衬的设计方法.国内外学者对CIPP、HDPE、高性能水泥砂浆、不锈钢等内衬材料的修复效果进行了广泛研究,但对于FIPP这种新型内衬的设计理论和修复后结构的稳定性,缺少实验研究和理论分析.

本文主要通过内压加载实验,确定FIPP内衬跨越腐蚀孔洞或管道支管位置的力学响应机理.建立主管道-FIPP内衬系统的三维有限元模型,研究孔洞直径与FIPP内衬失效压力的关系,为FIPP修复技术在给水管道中的发展应用和设计提供参考.

1 FIPP内衬管道内压承载性能实验研究

1.1 实验简介

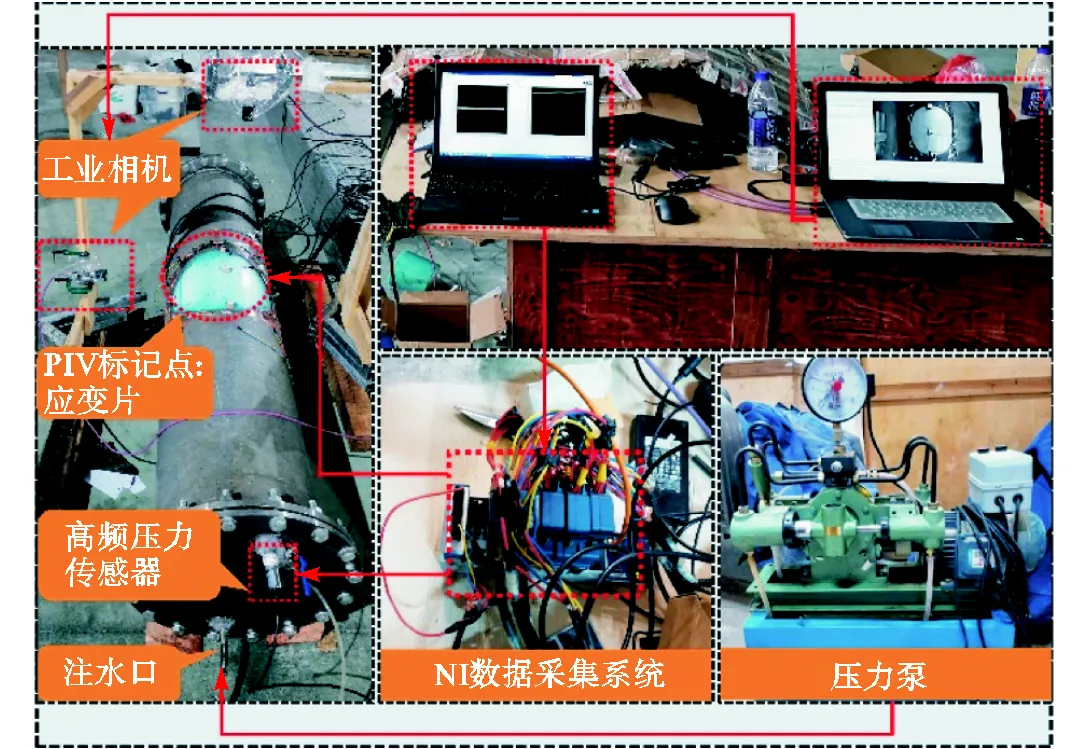

本实验用到的设备主要有压力泵、应变数据采集系统、压力传感器、高速工业相机等,实验材料主要为钢管和FIPP内衬管.在钢管上采用切割开孔的方式模拟埋地管道腐蚀穿孔、支管位置的圆形孔洞缺陷.FIPP内衬材料由漳州安越新材料科技有限公司提供.

主管道内壁清洗干净后,将FIPP内衬管道通过热塑成型的方法进行安装.内衬成型后,对FIPP内衬管道端头进行处理.管道两端FIPP内衬端口预留约10cm长度,加热变软后采用专用操作工具做“翻边处理”[21].端口翻边处理后的内衬与钢管法兰紧密贴合,然后用橡胶圈和法兰盘密封固定.实验的加压设备使用自来水作为加压介质,最大可提供10MPa压力.内压加载采用连续均匀加载的方式持续供水,保证压力可以线性稳定上升,一直加载到内衬破坏.实验采用NI应变监测系统采集孔洞处FIPP内衬在压力变化过程中的应变数据,在管道端部安装高频压力传感器(量程0~5MPa)持续监测实验过程中内部压力的大小.在内衬表面布置标记块,选择粒子图像测速技术(PIV)得到内衬的变形情况.主管道-FIPP内衬结构耐内压实验装置如图1所示.

图1 耐内压实验装置示意

主管道选择壁厚10mm的DN300无缝钢管,圆形孔洞直径为300mm,钢管与内衬管道的规格参数如表1所示.

表1 主管道和FIPP内衬材料参数

1.2 实验结果与分析

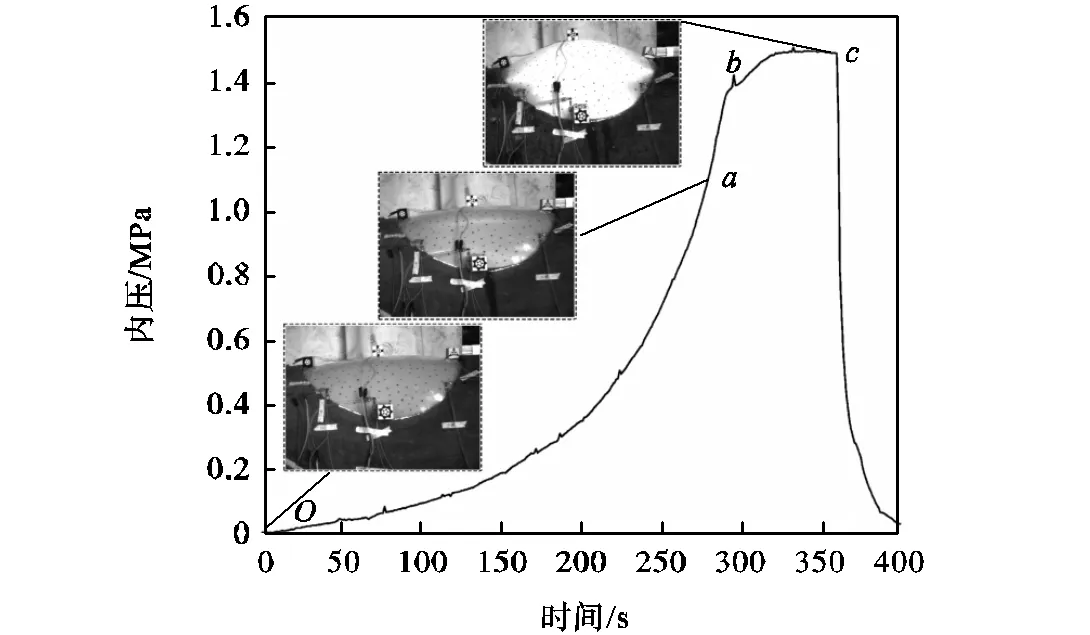

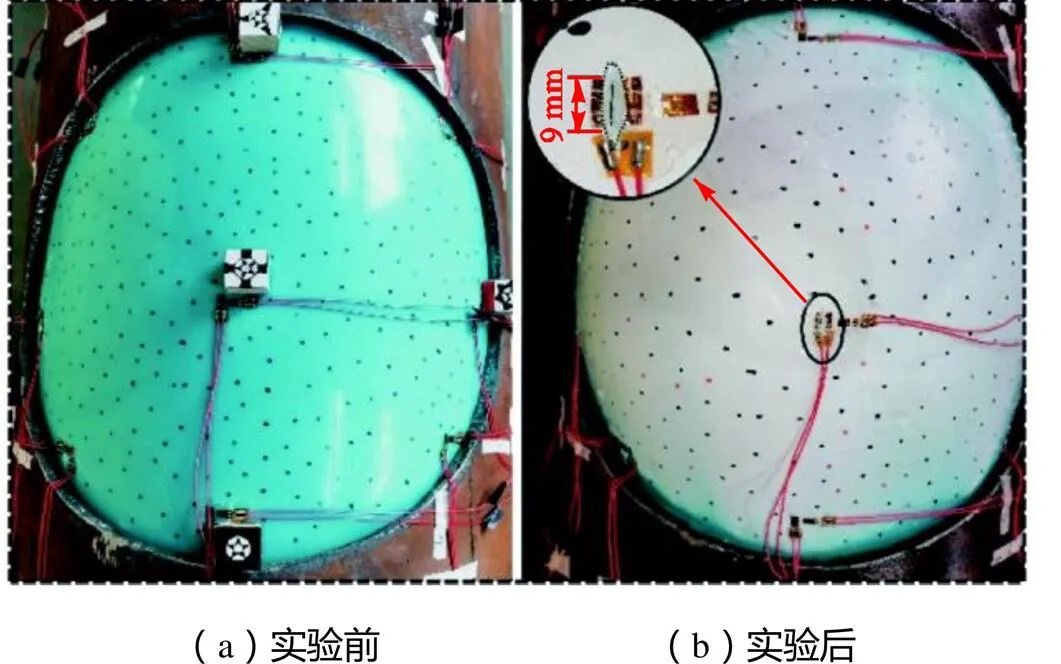

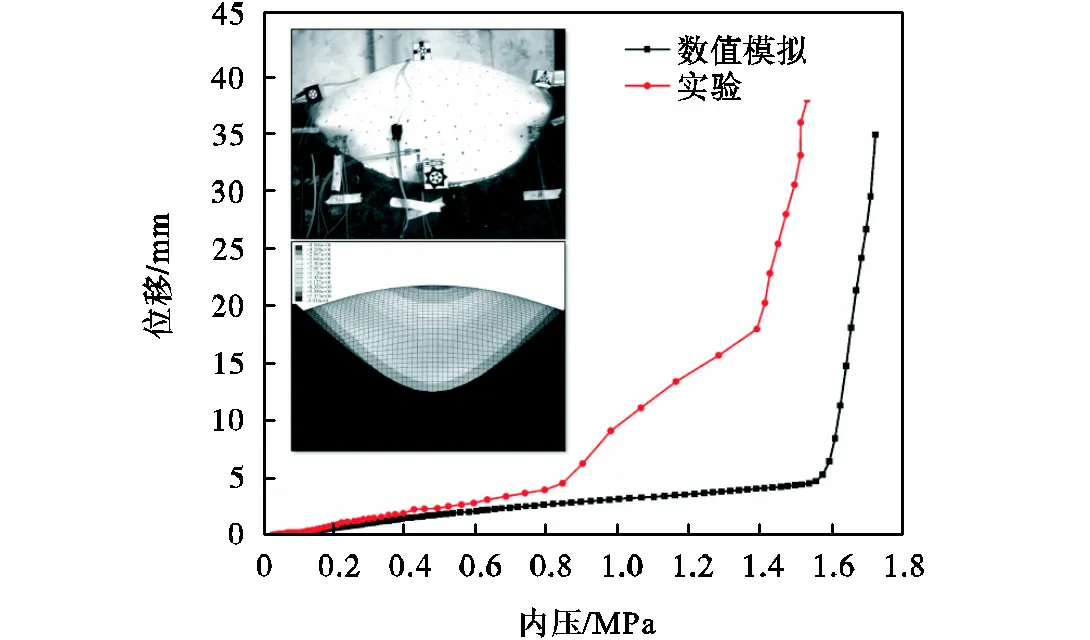

实验过程中压力曲线和内衬的变形情况如图2所示.开始加压280s后,内部压力约1.1MPa,内衬开始出现弯曲变形(图2曲线点).随着压力的增加,内衬变形区域沿中心点附近逐渐向孔洞边缘扩大,中心点竖向位移也随之增加.内压继续增大至1.51MPa时,内衬中心点的竖向位移达到38mm,在内衬中心点附近出现长度约9mm的轴向破裂(如图3(b)所示).

在内压作用下,孔洞处FIPP内衬产生较大的韧性变形.内衬表面自点开始出现白色区域,FIPP内衬在段近似处于弹性变形阶段,点对应的压力可近似作为内衬的屈服压力.随着压力上升,孔洞位置的FIPP内衬先后出现局部塑性变形(点)、整体塑性变形(点).进入塑性阶段,承压能力急剧降低,曲线表现为趋于平缓(),直至达到内衬材料强度极限发生破裂(点).在段,内衬中心点变形量迅速增大,点所代表的压力为FIPP内衬管道所能承受的极限内压.

图2 系统内压变化曲线

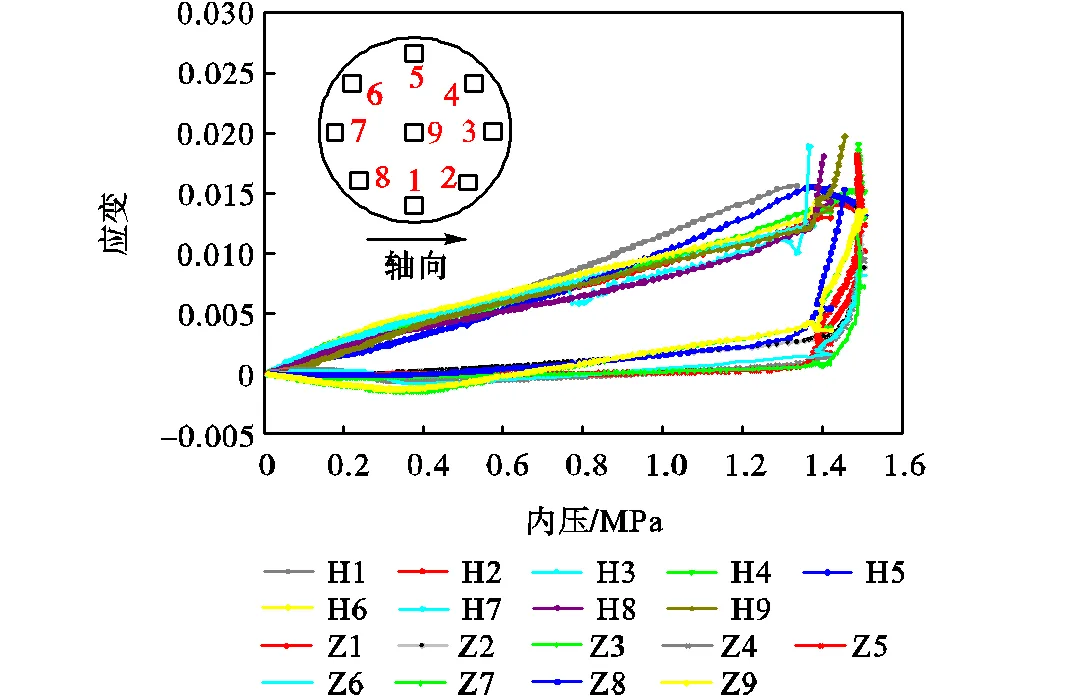

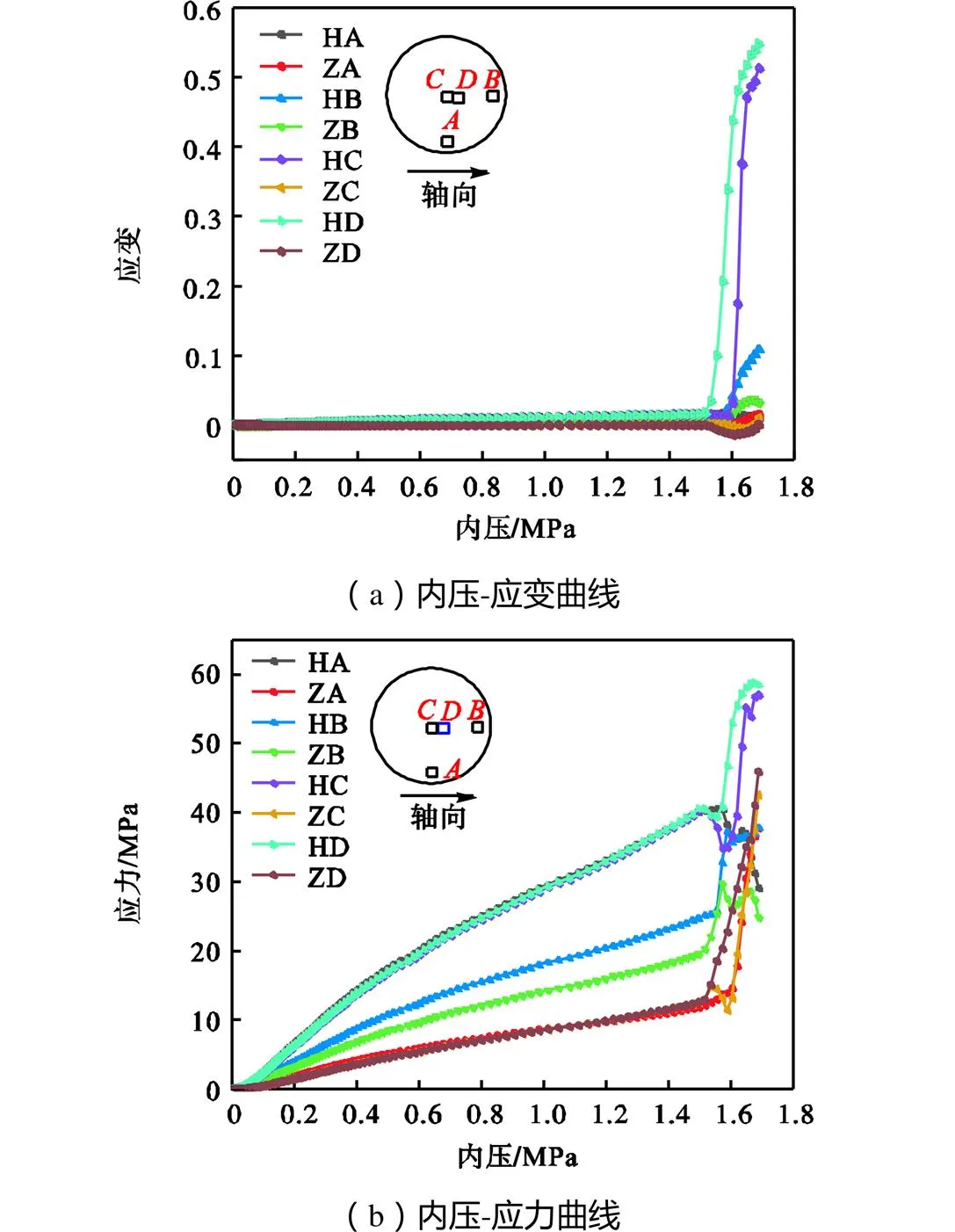

实验的应变-压力曲线如图4所示(H代表管道的环向,Z代表管道的轴向).可以看出,监测点的环向应变均为正值,即内衬外表面环向受拉.FIPP内衬是各向同性、均匀分布的弹塑性材料,在内压作用下表现为各向受拉状态,破裂前会出现明显的球形膨胀.在内衬未出现塑性变形前,轴向应变远小于环向应变,且中心点的环向应变H9远大于其他监测点的应变.压力小于1.4MPa时,各监测点的环向或轴向应变差异较小,呈线性变化.孔洞位置内衬达到整体屈服后,应变曲线在不同压力下出现上升拐点,然后迅速增大.由于实验过程中压力增量比较小,随着变形的逐渐增大,孔洞处内衬首先在最高应力区域出现屈服,即中心点9附近,内衬外表面颜色发生改变并产生轻微变形.随着压力的上升,累积塑性应变超出材料的断裂应变,发生破裂.此处的断裂应变小于单轴拉伸测试得到的最大应变,这是由于单轴实验仅考虑一个方向的拉力作用,而孔洞位置的FIPP内衬承受了双轴的拉伸和弯曲作用,环向应力和轴向应力的共同作用可能会使内衬材料在达到极限抗拉强度之前即发生破裂[16].

图3 实验前后FIPP内衬对比

图4 孔洞位置FIPP内衬的应变-压力曲线

本实验中由于FIPP内衬凸起变形过大,应变片粘贴牢固,导致部分应变片过早出现破坏失效,且应变片监测范围有限,使应变监测数据不完整.理论上应变数值会继续增加至接近材料的最大真实应变,尤其是中心点环向应变H9.应变与压力的关系在数值模拟部分详细说明.

2 三维有限元数值模拟分析

2.1 三维有限元模型

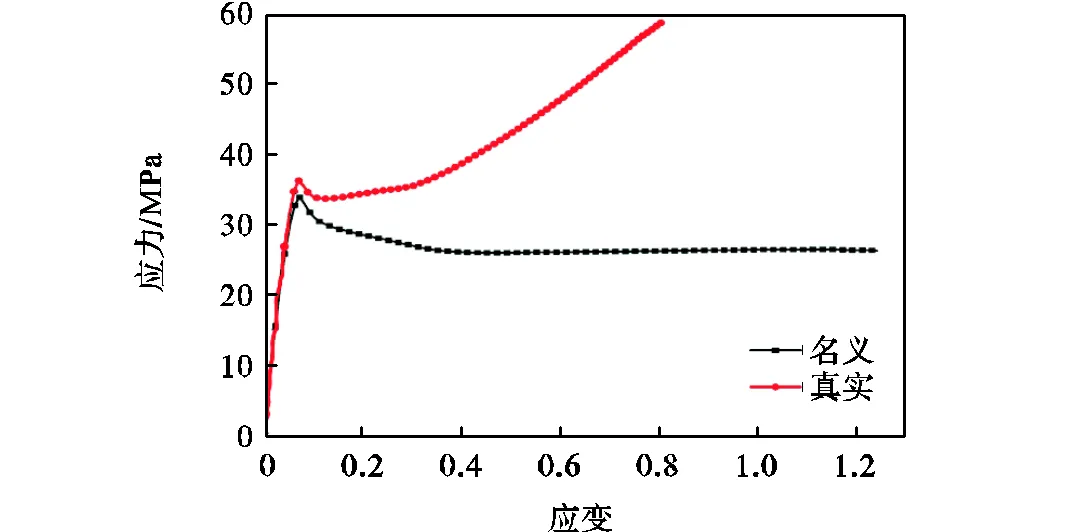

孔洞处FIPP内衬在内压作用下出现弯曲变形的过程中,结构应力往往早已达到或超过塑性极限,这一过程既包含几何非线性效应,又包含物理非线性效应,研究内衬的应力分布规律比较复杂,采用有限元方法可以很好地解决这一问题.FIPP内衬材料的本构关系通过拉伸实验获得,名义和真实应力-应变曲线如图5所示.

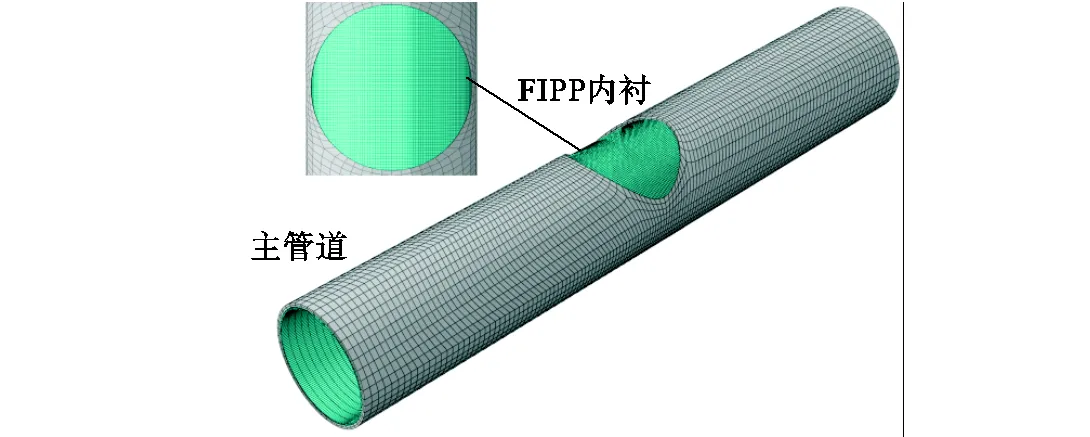

由于实验中FIPP内衬的破裂形状并非完全对称,为更准确获得FIPP内衬的实际受力状态,采用实验中主管道和FIPP内衬的实际尺寸,建立主管道-内衬管道的三维有限元模型,如图6所示.

图5 FIPP内衬的名义和真实应力-应变曲线

图6 主管道-FIPP内衬结构的三维有限元模型

2.2 数值模拟基本假设

为简化模型,提高计算效率,在ABAQUS数值模拟中做出了以下假设:

(1) 将FIPP内衬材料假定为完全各向同性、厚度均匀的材料;

(2) 由于实验中主管道弹性模量远大于FIPP内衬的弹性模量,相对于FIPP内衬其变形可忽略不计,因此不考虑钢管发生的微小变形;

(3) 管道中水体自重对实验结果影响很小,数值模拟中不考虑管内水自重影响.

2.3 边界条件和接触属性

数值模拟中主管道和内衬的单元类型及边界条件定义为:FIPP内衬和主管道的单元类型都选择C3D8R.为保障模拟精度,在厚度方向上FIPP内衬的单元数量≥4个,孔洞处内衬单元尺寸<1倍壁厚.

实验中FIPP内衬两端均完全密封固定,三维有限元模型的边界条件为:管道和内衬两端施加约束,限制各个方向的位移和转动.

钢管与FIPP内衬的接触面设置摩擦接触,以模拟各自间相互作用.切向采用“罚”接触,法向采用“硬”接触.管道内表面设置为主面,内衬外表面设置为从面.由于FIPP内衬在加热加压膨胀后,会与原管道超紧密贴合,为更准确定义两者的关系,采用直剪仪进行室内摩擦实验,实验得到内衬与钢管之间的静摩擦系数为0.30~0.45,模型中取0.40.

内压均布加载在FIPP内衬内壁,通过设置平滑分析步幅值曲线,逼近实际实验过程中的逐步加载状态,并可改善FIPP内衬塑性大变形收敛性问题.通过设置单元删除的方式,判断FIPP内衬管的断裂失效,并通过单元的应力路径对失效压力进行详细分析.由于钢管相对于FIPP内衬刚度较大,数值模拟中可暂不考虑加压过程中钢管的塑性变形.

2.4 结果分析

数值模拟中内衬的最终破坏模式与实验结果相同,也是沿轴向开裂.数值模拟得到内衬的失效压力为1.69MPa,大于内压实验的1.51MPa.试验中内衬采用热塑成型的方式进行安装,由于孔洞位置失去了外部管壁的约束作用,在加热加压膨胀的过程中,孔洞位置的内衬存在约11mm的凸起变形,壁厚较其他位置有所减小.因此,实验中孔洞位置的FIPP内衬更容易出现弯曲变形,实验得到的失效压力小于数值模拟值.数值模拟和实验中内衬中心点的竖向位移曲线和最终的变形状态如图7所示,模拟得到内衬中心点的竖向位移为34.94mm,相对于实验减小了8.05%.数值模拟中FIPP内衬的破坏状态和中心点竖向位移的变化路径可以初步表明有限元模型的准确性.

主管道-FIPP内衬系统为轴对称结构,数值模拟对内衬表面边缘的、点以及中心区域的、4个点的应变和应力进行分析,4点的应变、应力与压力的关系曲线如图8所示.由于圆形孔洞直径已达到300mm,主管道对内衬上表面的约束作用可忽略不计.数值模拟中,首先出现破裂的位置在点右侧的点,但破坏形状仍是轴向开裂.等效塑性应变在1.51MPa时出现大于0的值,材料自此开始出现屈服.、、、4点的应变和应力在0~1.51MPa范围内近似为线性变化,此时内衬中心点的竖向位移小于5mm.压力大于1.51MPa后,中心点的应变、应力和竖向位移开始急剧增长.由于内衬出现较大的塑性变形,应力和压力的关系曲线出现上下波动.从图8(b)可以看出,4点的轴向和环向应力均为正值,且环向应力始终大于轴向应力,表明孔洞位置的FIPP内衬承受双轴拉伸作用.和点的环向应变和应力远大于其他位置的应变和应力.因此,内衬表面的最大应力区域位于中心点附近,且环向应力决定了内衬最终的失效压力.根据图4和图8(a)中FIPP内衬表面的内压-应变变化曲线可以看出,虽然实验过程中由于应变片的量程限制未能完整监测应变的变化过程,但二者的变化趋势近似一致,可证明有限元模型的准确性.

图7 实验和数值模拟中FIPP内衬中心点竖向位移

图8 FIPP内衬表面应变和应力与内压的关系曲线

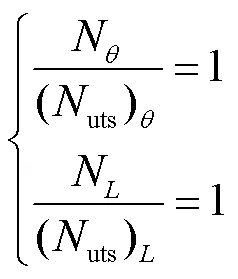

数值模拟中将FIPP内衬视为各向同性、均匀分布的弹塑性材料,环向和轴向的极限抗拉强度相同,预测内衬的失效压力时采用ASTM F2207中的最大应力准则即可(式(1)).最大应力准则即要求环向和轴向的最大荷载均小于对应的极限荷载,超过此值即发生破坏.

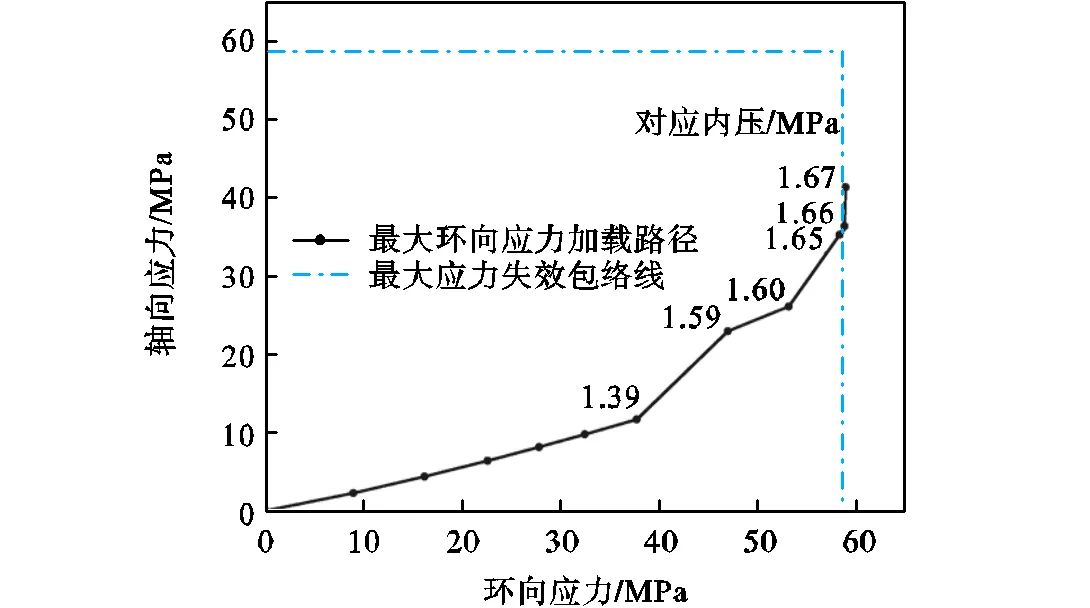

Brown等[14]对CIPP内衬的失效压力进行预测时,将单位宽度的极限荷载转换为内衬材料的极限抗拉强度,较准确地预测了内衬的失效压力.据此将内衬表面最大的环向应力加载路径绘制在图9中,判断得到内衬的失效压力为1.66MPa,该值小于数值模拟直接得到的失效压力,偏于安全,表明采用最大应力准则预测FIPP内衬的失效压力是可行的.由于实验中FIPP内衬安装存在一定误差,导致失效压力比实际状态下略有降低,因此实验得到的内衬失效压力较数值模拟结果和规范预测值偏小.

图9 FIPP内衬表面最大应力加载路径

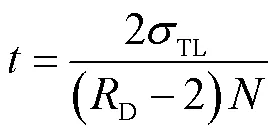

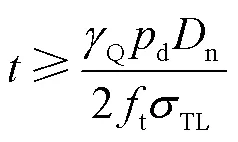

实验和数值模拟中,圆形孔洞直径为300mm,应当采用ASTM F1216中的式(X1.7)(式(2))[20]设计内衬的壁厚,其计算式为

根据式(2)计算得到当安全系数为1、壁厚是4.82mm时,FIPP内衬最大设计压力为0.55MPa.即标准中视为0.55MPa是该条件下内衬可承担的最大设计压力.标准CJJ/T244—2016关于给水管道的内衬壁厚设计给出了相似的计算方法,按照实验条件下的主管道进行内衬壁厚设计时得到最小壁厚为4.39mm,实验中采用内衬4.82mm明显可满足要求.按照标准中壁厚校核公式(6.2.2-7)(式(3))[19]对此时的压力进行计算,得到压力为0.40MPa.

实验结果显示,FIPP内衬表面在1.1MPa左右开始出现弯曲变形.数值模拟中,根据等效塑性应变大于0判断,内衬材料自1.51MPa开始出现屈服,说明将ASTM F1216关于原位固化法压力内衬的设计方法和CJJ/T244—2016关于给水管道内衬的壁厚计算方法用于FIPP内衬设计时偏于安全.由于埋地管道的腐蚀孔洞多为不规则形状,对内衬的承压能力有一定影响.为了保证修复后结构的长期安全运行,可采用上述标准中的设计理论对FIPP内衬进行保守 设计.

3 不同孔洞直径对失效压力的影响

实验部分仅对直径为300mm孔洞条件下的FIPP内衬进行了测试,为进一步得到孔洞直径对FIPP内衬的影响,选择不同直径孔洞的管道进行建模分析,FIPP内衬的壁厚选择厂商推荐的5mm.孔洞直径分别为40mm、60mm、70mm、100mm、150mm、200mm、250mm和300mm.根据ASTM F1216标准判断得此条件下主管道的临界孔径是71.46mm.

数值模拟结果显示,无论孔洞的尺寸是否大于71.46mm,内衬的破坏模式均是在孔洞中心区域沿轴向开裂.ASTM F1216中,当孔径比/小于71.46mm时,将孔洞位置的内衬假设为边缘固定的圆形平板,据此得出内衬的壁厚与弯曲强度的关系.根据薄板小挠度理论,最大挠度和弯曲位于平板中心,最大应力在板的边缘位置[22].在数值模拟中虽然并未考虑孔径小于71.46mm时边缘位置内衬的挤压破坏,FIPP内衬的破坏主要是由于中心区域出现较大变形、承受双轴拉伸和弯曲作用所致,边缘位置挤压失效近似与孔洞中心破坏同时出现.

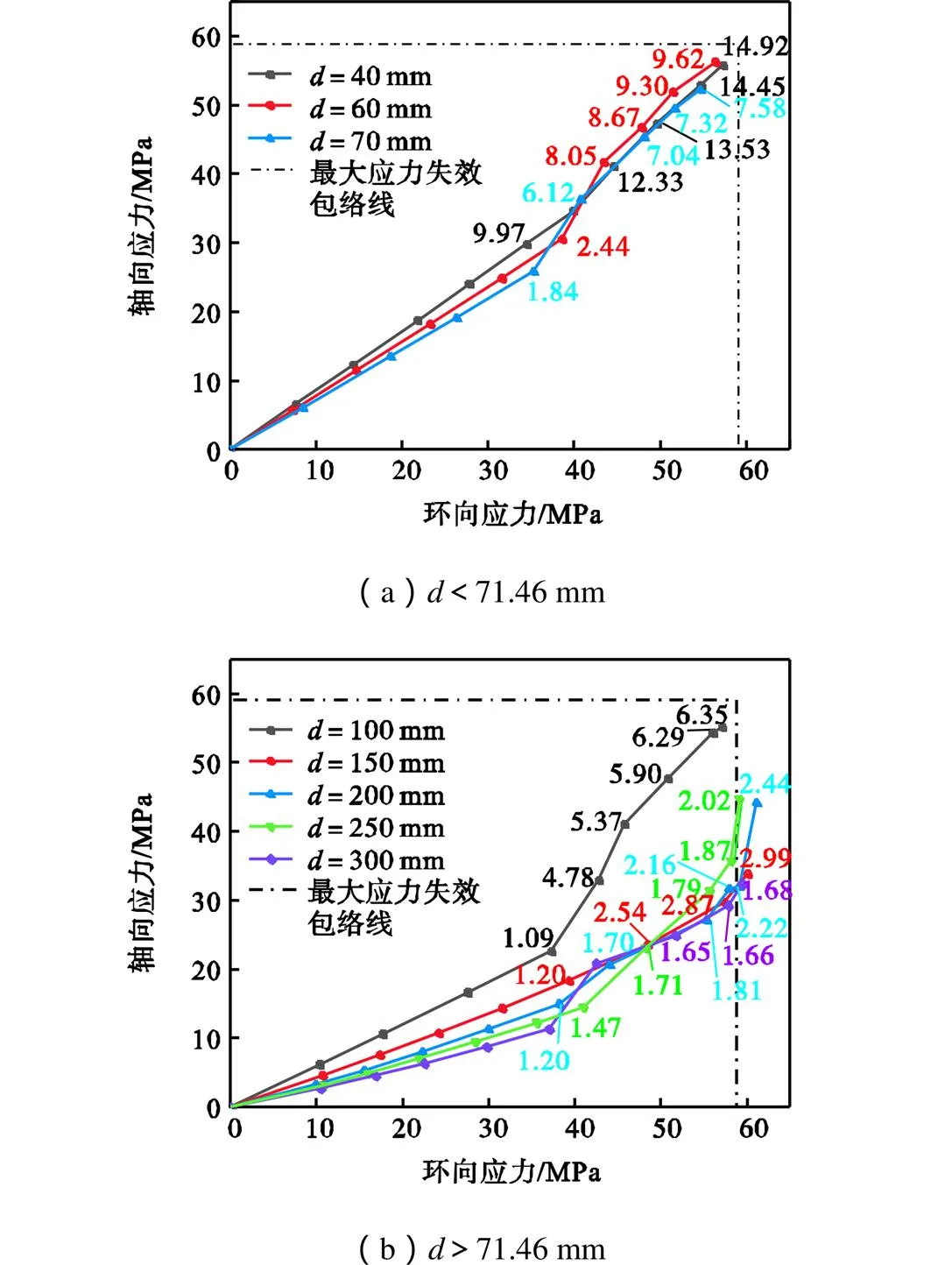

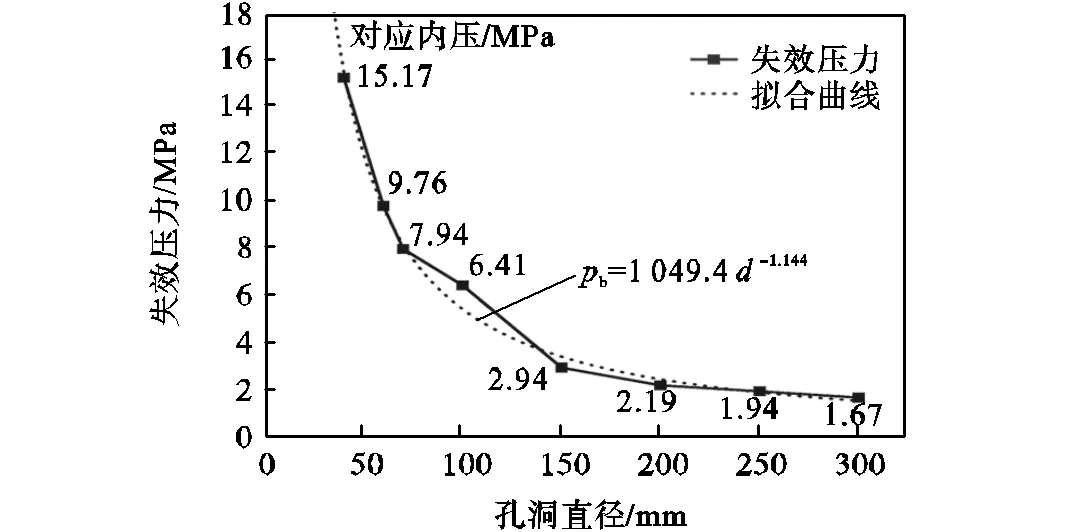

ASTM F2207 最大应力失效准则用于预测FIPP内衬的失效压力已被验证是可行的,根据数值模拟结果绘制孔洞位置FIPP内衬表面单元的最大应力加载路径,如图10所示.根据图10推测得到孔洞直径与失效压力b的关系,如图11所示,可用于预测不同直径圆形孔洞时FIPP内衬的失效压力.可以看出,/越大,FIPP内衬管道的失效压力越小.

图10 不同孔洞直径时FIPP内衬表面最大应力加载路径

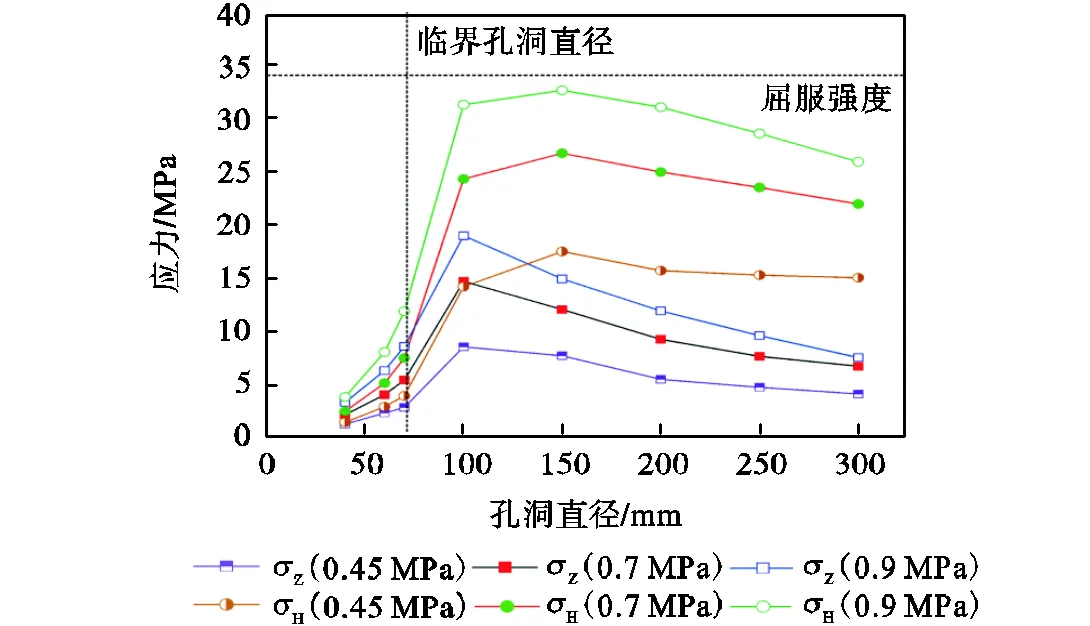

修复后的主管道-内衬系统应当能够承受内部压力和水锤的共同作用.根据数值模拟计算结果,可得到孔洞处内衬的环向应力和轴向应力与内压的关系.我国市政供水管道常用运行压力为0.3MPa,考虑到水锤效应等情况,研究在正常非开挖修复设计压力0.45MPa、过载运行压力0.7MPa和0.9MPa作用时内衬表面最大环向应力和轴向应力随着孔径的变化规律,如图12所示.在可能出现的最大运行压力下,无论是实验中壁厚为4.82mm的内衬(图8),或是数值模拟分析中的5mm厚度内衬,孔洞位置FIPP内衬的最大应力均小于材料的屈服强度,表明FIPP内衬用于修复带孔洞缺陷的给水管道是可行的.

由图12可知,内衬表面的最大环向应力始终大于最大轴向应力,且最大环向应力均出现在孔洞尺寸近似为0.5倍管道直径时.孔洞尺寸大于0.5倍管道直径后,最大环向应力虽有下降,但根据图11中失效压力与孔洞直径的关系,失效压力随孔洞直径增大逐渐降低.因此在实际工程中内衬设计时,当≥0.5倍管道直径,应当考虑较高的安全系数.

图11 孔洞直径与FIPP内衬失效压力关系曲线

图12 不同内压时FIPP内衬表面最大应力与孔洞直径的关系曲线

4 结 论

通过室内实验与数值模拟的方法对主管道存在孔洞时FIPP内衬表面的力学行为进行分析,主要得出以下结论.

(1) 内压加载实验表明FIPP内衬的破坏形式为韧性破坏,破裂前内衬会出现明显的塑性变形.内衬的轴向破裂主要由中心区域环向拉应力引起,材料的抗拉强度应作为壁厚设计的关键指标.即使管壁上孔洞直径接近1倍管径,修复后结构仍可承受1.51MPa的压力.

(2) 数值模拟结果表明,FIPP内衬的最大应力区域位于中心点附近,双轴应力作用导致内衬在达到极限抗拉强度前即出现破坏.内衬未出现屈服前,应变、应力均随压力近似线性变化.达到屈服强度后,中心点的环向应变和应力最大,验证了内衬的轴向破裂模式.

(3) 由实验和数值模拟结果可以看出,根据ASTM F1216和CJJ/T 244—2016计算的FIPP内衬壁厚偏于安全,可以用于FIPP内衬这种新型材料的修复设计.

(4) 由不同直径孔洞的数值模拟可以看出,如果不考虑孔洞边缘位置FIPP内衬的挤压破坏,无论圆形孔洞尺寸是否大于临界孔径,内衬表面的最大应力加载路径均位于中心位置.孔洞的存在显著降低了修复后结构的耐内压能力./值越大,内衬管道越容易出现破坏.

(5) 在极限运行压力0.9MPa作用下,FIPP内衬表面最大环向应力始终大于轴向应力,但内衬的最大应力均未达到材料的屈服强度,表明FIPP内衬用于给水管道修复是安全可靠的.当原管道孔洞直径≥0.5倍管道直径时,内衬修复设计应采用稍大的安全系数.

实验仅对既有管道存在圆形孔洞缺陷这一种情况进行了研究,实际埋地管道的腐蚀孔洞多为不规则形状,应力集中现象可能会使失效压力降低.因此,孔洞的分布方向、形状、尺寸对失效压力影响需待进一步研究.

[1] Ma Baosong,Zhou Wei. China’s municipal pipelines:Today and tomorrow[C]// Pipelines 2013. Texas,USA,2013.

[2] 中华人民共和国国家统计局. 城市概况年度数据[DB/OL]. http://data.stats.gov.cn/index.htm,2019-01-01.

National Bureau of Statistics of the People’s Republic of China. Annual Data of City Profile[DB/OL]. http://data. stats.gov.cn/index.htm,2019-01-01(in Chinese).

[3] 邵 翌. 埋地管道的失效机理及其可靠性研究[D]. 杭州:浙江大学,2008.

Shao Yi. Study on the Failure Mechanism and Reliability Evaluation of Buried Pipelines[D]. Hangzhou:Zhejiang University,2008(in Chinese).

[4] 张立秋,张朝升,李淑更. 市政给水管道爆管原因与对策研究[J]. 广州大学学报(自然科学版),2009,8(2):72-76.

Zhang Liqiu,Zhang Chaosheng,Li Shugeng. Causes and countermeasures of the burst of municipal pipeline for water supply[J]. Journal of Guangzhou University(Natural Science Edition),2009,8(2):72-76(in Chinese).

[5] 周方勤. 在役输气管道腐蚀剩余寿命预测技术研究[D]. 成都:西南石油大学,2006.

Zhou Fangqin. Study on Prediction Technology for Residual Lifetime of Corroded Gas Pipeline in Service[D]. Chengdu:Southwest Petroleum University,2006(in Chinese).

[6] 余建星,金成行,余 杨,等. 含内部随机点蚀的2D圆环管道模型屈曲研究[J]. 天津大学学报(自然科学与工程技术版),2019,52(12):1219-1226.

Yu Jianxing,Jin Chenghang,Yu Yang,et al. Plastic collapse capacity of 2D ring with internal random pitting corrosion defects[J]. Journal of Tianjin University(Science and Technology),2019,52(12):1219-1226(in Chinese).

[7] 樊志远,余建星,余 杨,等. 深海管道外部点腐蚀缺陷对其屈曲性能的影响[J]. 天津大学学报(自然科学与工程技术版),2019,52(7):770-778.

Fan Zhiyuan,Yu Jianxing,Yu Yang,et al. Effect of external pitting corrosion defects on the buckling performance of deep-sea pipelines[J]. Journal of Tianjin University(Science and Technology),2019,52(7):770-778(in Chinese).

[8] 宋岢岢. 压力管道设计及工程实例[M]. 北京:化学工业出版社,2007.

Song Keke. Pressure Piping Design and Engineering Examples[M]. Beijing:Chemical Industry Press,2007(in Chinese).

[9] ASTM G46-94 Standard Guide for Examination and Evaluation of Pitting Corrosion[S]. PA,USA:ASTM International,2005.

[10] Rajani B,Zhan C,Kuraoka S. Pipe soil interaction analysis of jointed water mains[J]. Canadian Geotechnical Journal,1996,33(3):393-404.

[11] Makar J M,Desnoyers R,McDonald S E. Failure modes and mechanisms in gray cast iron pipe[C]// Inter-national Conference on Underground Infrastructure Research. Kitchener,Canada,2001:303-312.

[12] Smith L A,Fields K A,Chen A S C,et al. Options for leak and break detection and repair of drinking water systems[J]. Battelle Press,2000,180:180.

[13] Allouche E N,Bainbridge K,Moore I D. Laboratory examination of a cured in place pressure pipe liner for potable water distribution system[C]// North American Society for Trenchless Technology(NASTT)No-Dig 2005. USA,2005:1-12.

[14] Brown M J P,Moore I D,Fam A. Performance of a cured-in-place pressure pipe liner passing through a pipe section without structural integrity[J]. Tunnelling and Underground Space Technology,2014,42:87-95.

[15] ASTM F2207 Standard Specification for Cured-in-Place Pipe Lining System for Rehabilitation of Metallic Gas Pipe[S]. PA,USA:ASTM International,2006.

[16] Brown M J P,Moore I D,Fam A. Analysis of a cured-in-place pressure pipe liner spanning circular voids[J]. Tunnelling and Underground Space Technology,2020,101:103424.

[17] Shou K J,Chen B C. Numerical analysis of the mechanical behaviors of pressurized underground pipelines rehabilitated by cured-in-place-pipe method[J]. Tunnelling and Underground Space Technology,2018,71:544-554.

[18] Guan S,Allouche E N,Baumert M E,et al. Numerical & experimental examination of the long-term per-formance of a CIPP pressure pipe liner[C]//Proceedings of NASTT No-Dig Conference. San Diego,USA,2007:16-19.

[19] CJJ/T 244—2016 城镇给水管道非开挖修复更新工程技术规程[S]. 北京:中国建筑工业出版社,2016.

CJJ/T 244—2016 Technical Specification for Trenchless Rehabilitation and Renewal of Urban Water Supply Pipelines[S]. Beijing:China Architecture & Building Press,2016(in Chinese).

[20] ASTM F1216 Standard Practice for Rehabilitation of Existing Pipelines and Conduits by the Inversion and Curing of a Resin-Impregnated Tube[S]. PA,USA:ASTM International,2007.

[21] 廖宝勇. 原位热塑成型修复技术在给排水管道非开挖修复中的应用[J]. 建设科技,2019(23):60-63.

Liao Baoyong. Application of in-situ thermoplastic molding repair technology in trenchless repair of water supply and drainage pipeline[J]. Construction Science and Technology,2019(23):60-63(in Chinese).

[22] 刘鸿文. 高等材料力学[M]. 北京:高等教育出版社,1985.

Liu Hongwen. Advanced Material Mechanics[M]. Beijing:Higher Education Press,1985(in Chinese).

Bearing Capacity of a Formed-in-Place Pipe Liner Spanning a Circular Void

He Chunliang1, 2,Yan Xuefeng3,Ma Baosong1, 2,Zhao Wei4,Zhao Yahong3,Xiang Weigang3

(1. School of Civil Engineering,Sun Yat-sen University,Guangzhou 510275,China;2. Southern Marine Science and Engineering Guangdong Laboratory(Zhuhai),Zhuhai 519082,China;3. School of Engineering,China University of Geosciences-Wuhan,Wuhan 430074,China;4.Anyue Environmental Technology Co.,Ltd.,Xiamen 361001,China)

With the increase of usage in years,buried water pipeline aging,corrosion,damage,and other problems are becoming increasingly serious,reducing the water supply capacity of the pipeline and inducing secondary pollution of water quality. The formed-in-place pipe(FIPP)linerhas been widely used in the repair of water supply pipes owing to its unique advantages,such as close fit with original pipes and repairing pipes with corners and non-circular pipes. Void defects on the existing pipe are one of the main factors affecting the ultimate load-bearing capacity of the rehabilitated pipe lining system. The influence of the void diameter on the ultimate bearing capacity of the rehabilitated pipe-lined system was studied through indoor tests and numerical simulation. Results indicated that the void defects of the existing pipeline are the main factors that determine the design of the FIPP liner and should be considered when designing the lining. The ultimate bearing capacity of the repaired water pipeline using the FIPP liner is still greater than 1.5MPa when the host pipe aperture ratio is 1,demonstrating the reliability of the FIPP liner for water pipeline rehabilitation. Under the action of internal pressure,the FIPP liner at the void is mainly caused by the action of the circumferential tensile stress leading to its axial rupture failure,using the circumferential stress change curve at the critical location as the loading path and adopting the ASTM F2207 maximum stress criterion to predict the failure of the FIPP liner. It is feasible to predict the failure pressure of the FIPP liner using the maximum stress criterion of ASTM F2207 as the loading path. The FIPP liner wall’s thickness design using ASTM F1216 and CJJ/T 244 is safer and more conducive to ensuring the long-term stability of the repaired structure. The void diameter of the pipe wall is a power function of the failure pressure of the rehabilitated structure. When the void diameter is≥0.5 times the diameter of the pipe,a larger safety factor should be used for the design. Results of the study provide data support for the rehabilitation design of FIPP-lined pipes and the large-scale application of the technology.

water mains;void;FIPP liner;trenchless rehabilitation;failure pressure;finite element

TU992.2

A

0493-2137(2022)09-0988-09

10.11784/tdxbz202108011

2021-08-05;

2021-09-23.

何春良(1993— ),男,博士研究生,chunliang9465@163.com.

马保松,mabaos@mail.sysu.edu.cn.

国家自然科学基金资助项目(51979254);浙江省自然科学基金资助项目(LGG20E080005).

the National Natural Science Foundation of China(No.51979254),the Natural Science Foundation of Zhejiang Province,China(No.LGG20E080005).

(责任编辑:金顺爱)