新型全自动气动通径机设计要点探究

邓发明,隋 健,寇永乐,李培力,王冬梅

(中国重型机械研究院股份公司,陕西 西安 710032)

0 引言

通径机是钢管生产线上常见的设备,用于检测钢管直线度和圆度。经过多年的发展,通径机不断优化改进,结构变得简单可靠,自动化程度也越来越高。早期的通径方式主要是机械通径,由于该种方式存在设备占地面积大、节奏慢、存在通径盲区等缺点,后来逐渐被气动通径的方式取代。气动通径分为气泵式、枪膛式等,目前向最新型的全自动气动通径发展,该种方式因结构紧凑、生产效率高、采用洁净能源等而被广泛使用。本文基于对新型全自动气动通径机的设计研究,对其设计要点进行探究。

1 新型全自动气动通径机系统组成及工艺流程

1.1 系统组成

新型全自动气动通径机从总体上分为机械系统、液压系统、电气系统和气动系统四大部分,其中机械系统又根据实现功能的不同分为6个部分,如图1所示。

1-通径棒吹气装置;2-通径棒提升装置;3-压紧装置;4-通径棒输送装置;5-台架装置;6-通径棒回收装置

(1)通径棒吹气装置主要实现的功能是:通过前端对齐挡板将通径棒推入钢管,同时使钢管前端密封严实,接入压缩空气驱动通径棒在钢管中运动,实现钢管全长通径。

(2)通径棒提升装置主要用于实现通径棒的升降以及与钢管的对中,其上设置有V型架,该V型架在通径棒进入钢管前将其托起,以使通径棒与钢管对中并顺利推入钢管前端,通径结束后,通径棒自动返回到V型架内。

(3)压紧装置用于在通径前压紧钢管前端,以防钢管在通径棒推入时以及通径过程中发生轴向窜动,同时还起到钢管辅助对中的作用。

(4)通径棒输送装置用于通径后自动回收通径棒,使其从钢管后端返回到前端的V型架内,从而实现全自动通径,该装置是通过皮带传动的方式来实现的,包括皮带传动与张紧装置。

(5)台架装置主要用于通径时钢管的进料与出料,其上设置有V型口,能够实现钢管的自动对中,为了适应不同的钢管长度,分别设置有固定台架与活动台架,活动台架能够根据不同管长实现在线或离线调节。

(6)通径棒回收装置主要用于接收从钢管后端射出的通径棒,防止其飞出通径区域,起到安全防护作用,另外其上还设置有缓冲装置,能够对通径棒进行缓冲,使其速度降为零,以减小通径棒对设备造成的冲击。

1.2 通径机工艺流程

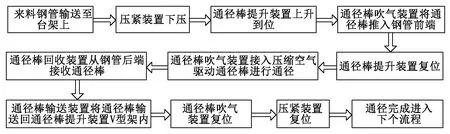

新型全自动气动通径机工艺流程如图2所示。

图2 新型全自动气动通径机工艺流程

2 新型全自动气动通径机设计要点

2.1 通径棒与钢管对中装置

当钢管直径或壁厚发生变化时,通径棒外径尺寸也会随之变化,从而使钢管中心与通径棒中心不在同一条直线上,此时就需要一种对中装置来实现钢管中心与通径棒中心的对中。对中装置的结构从原理上可分为两种:一种是钢管中心固定,通径棒中心浮动;另外一种是钢管中心浮动,通径棒中心固定。这两种结构方式中,钢管中心固定,通径棒中心浮动这种方式优于另外一种方式,这是由于钢管重量大于通径棒重量,从而改变钢管中心所消耗的能量要大于改变通径棒中心的能量;另外钢管一般通过几组台架来放置,改变钢管中心要实现几组台架同时升降,结构实现起来比较复杂,相反,通过改变通径棒中心来实现对中的结构所消耗的能量小,结构简单便于实现。

一般来讲,当钢管直径不变,仅壁厚发生变化时,通径棒中心的调整幅度很小,只需要在几毫米的范围内进行调整。对于比较常见的Φ60 mm~Φ180 mm直径范围内的钢管,通径棒中心调节范围在0~10 mm以内。由于调节范围较小,该调节机构可以通过两种方式来实现:一种是通过斜面导轨式机构来调整,另一种是通过丝杠螺母式机构来调整,如图3所示。在成本允许的情况下,还可以通过增加检测元件,调节油缸行程的方式来实现通径棒中心的自动调节。总之,通径棒与钢管对中装置的设计核心在高度调节机构上,其设计原则是能够实现高度微调,并且结构简单可靠,使用方便。

图3 通径棒与钢管对中装置

2.2 通径棒设计要点

通径过程中,通径棒在钢管中的实际运动是其在压缩空气驱动下贴着钢管下表面进行滑动,从钢管一端运动到另一端。通过分析其实际运动并结合使用要求,通径棒的设计原则是:保持一定刚度、强度的前提下重量尽量小,并且表面要有足够的硬度和耐磨性。其设计要点主要有以下3点:①为减小重量,通径棒通常设计为中空结构,仅保证一定壁厚,根据实际生产经验,通径棒壁厚一般控制在5 mm~7 mm左右即可,这样既能保持一定的强度、刚度,又能降低通径棒重量;②通径棒两端设计为具有一定角度的锥形结构,这种结构能起到导向作用,使通径棒在进入钢管时即使中心不完全对中,也能够通过该导向段顺利进入钢管,在设计该种锥形结构时,一定要保证通径棒直线段的长度满足API 5CT规定的最小长度;③通径棒表面一般要进行表面处理,以增加表面硬度,提高通径棒的耐磨性,常用的方法有表面镀硬铬和表面渗碳并淬火回火处理两种,当采用表面镀硬铬方法时,镀铬层深度一般为0.03 mm~0.05 mm,镀铬层的硬度可达900 HV~1 000 HV;当采用表面渗碳方法时,渗碳层深度一般为0.5 mm~0.8 mm,渗碳后经过淬火和回火处理后,表面硬度可达58HRC~62HRC。通径棒典型结构如图4所示。

图4 通径棒典型结构

2.3 通径棒回收装置缓冲结构

通径棒在通径结束后以一定的速度飞出钢管,如果没有回收装置来收集通径棒,将会对周边设备及人员安全造成一定的危险。回收装置上还必须设置有缓冲结构,以能够吸收通径棒能量,使其速度降为零,并安全落到通径棒输送装置上。缓冲结构有两种实现方式:一种是设置数道缓冲帘,根据实际情况一般为3道~4道,缓冲帘的材质选用柔软吸震的聚氨酯材料,当通径棒以一定速度进入回收装置时,每经过一道缓冲帘,速度就下降一定幅度,当经过3道~4道缓冲帘后,速度基本降为零,然后自由降落到通径棒输送装置上;另一种方式是利用弹簧来缓冲吸收通径棒的能量,该结构由一个弹簧与两个导向杆组成,当通径棒以一定速度进入回收装置时,其前端与缓冲装置接触,弹簧被压缩,通径棒的能量被弹簧吸收,直至速度为零。第二种方式的关键是弹簧的设计,设计原则为弹簧吸收的能量要与通径棒的动能相匹配,若弹簧刚度过大,吸收通径棒动能后会有一定的弹性势能将通径棒反弹回去,缓冲效果变差;弹簧过小,则刚度过小,当弹簧被完全压缩后通径棒还有一定的速度,此时通径棒继续运动会对回收装置造成一定的冲击,起不到缓冲作用。

2.4 通径棒输送装置

通径棒输送装置是通径机实现自动化的关键设备之一,其核心机构是皮带传动装置和皮带张紧装置。在整体布局上一般将皮带传动装置设置在钢管前端,皮带张紧装置设置在钢管尾端。皮带传动装置是皮带运动的主动端,由减速电机来驱动皮带运动,其在设计时主要考虑减速电机功率的大小,功率计算的依据是皮带的带速和通径棒的质量。在实际设计中带速一般取3 m/s~4 m/s,带速过大,将使电机功率增大,成本增加;带速过小,满足不了生产节奏要求。减速电机一般选为变频电机,能够实现在有通径棒时皮带运动,无通径棒时皮带停止或低速运转,以达到节能的目的。皮带张紧装置除了实现皮带张紧外,还能够自由调节,以防止皮带跑偏,在结构上一般设置成两端均能够调节的形式。

2.5 通径气路控制系统设计

通径气路控制系统主要实现通径气路的通断,以及压力和流量的调节。可以用截止阀和气动球阀来实现气路的通断以及流量的调节,其中截止阀用于手动控制气路的通断以及流量的调节,气动球阀通过PLC的控制来自动控制气路的通断。压力的调节可以通过减压阀来实现,压力大小要选取适中,压力过大,通径棒的推力过大,导致通径棒运动速度过快,在飞出钢管时对回收装置冲击过大,严重时会损坏设备;压力过小,通径棒推力不足,可能会停留在钢管内部,导致通径失败。从原理上来讲,要推动通径棒在钢管中运动,仅需要克服通径棒与钢管之间的摩擦力,只要通径棒的推力大于等于摩擦力,通径棒就能够在压缩空气驱动下在钢管内运动。

3 结语

本文设计研究的新型全自动气动通径机已被国内外数家钢管企业所采用,钢管外径覆盖了Φ42 mm~Φ377 mm,管长范围为6 m~13.5 m。设备在实际运行过程中充分发挥了其可靠性高、生产效率高、节能环保等优点,为企业节约了制造成本,创造了巨大的经济效益。