隧道内无砟轨道道床板更换为钢支墩可行性研究

常逢文,杨荣山,陈 帅,张建清,胡 猛

(西南交通大学高速铁路线路工程教育部重点实验室,成都 610031)

自我国大力发展高速铁路以来,无砟轨道在我国众多高速铁路上进行大批量铺设,面对复杂的自然环境,无砟轨道在服役过程中,出现了不同程度的伤损病害,对正常行车造成了一定影响。在隧道内,由于基础沉降变形、地下水和隧道围岩压力等多方面因素的共同作用,导致道床板出现上拱、轨道结构层间离缝及混凝土掉块等病害[1-2]。

当轨道伤损较轻时,如出现轻微裂纹、掉块、上拱等问题[3-5],可采取一定措施解决。近年来,国内铁路专家等针对无砟轨道病害的具体整治开展研究。李超雄等[6]对无砟轨道相关病害维修进行了描述;杨荣山等[7]针对无砟轨道伤损类型进行系统分析,并总结国内无砟轨道各类伤损的修复技术;国内各大铁路局对隧道内无砟轨道的维修进行了相关研究实践,例如采用“泄水降压、底部加固、水流归槽”为原则的整治技术方案[8],或采用特种灌浆料及其注浆工艺对该隧道整体道床病害进行了治理[9]。若道床板裂纹、掉块、上拱和基础变形较为严重时,会导致轨道的几何形位出现重大偏差,列车需限速运行,因此需要对道床板进行更换,目前国内外对轨道结构更换已有一定的基础。Rheda 2000无砟轨道更换采用可靠的临时支护方案,待需要更换部位达到强度时再将临时支承取消而采用原有支承,此方案造价较高且隧道地段无法实现[10]。刘喆丰[11]等针对双块式无砟轨道提出用混凝土切割机切除道床板,用有砟轨道代替道床板。板式无砟轨道更换有锯轨或抬轨(不锯轨)两种方案[12]。锯轨方案是在更换轨道板时,需将待更换轨道板前后的钢轨锯断,需大型机械辅助完成轨道板更换,受限于空间和天窗时间,不利于大规模更换轨道板。抬轨方案需将一定长度范围的扣件松开,起道、顶升轨道板、侧向抽拉出轨道板至线间平台,再用大型机械将轨道板吊离,该方案可避免切断钢轨,但松扣件距离长时有胀轨风险,抽拉板作业耗时较长,不利于在天窗时间内完成。

针对隧道内轨道上拱、开裂、道床隆起和基础变形等无法满足高速行车要求的问题,提出采用钢支墩永久支护更换病害区轨道结构的维修方案,并进行相应的数值计算,改进优化钢支墩支护设计方案,在钢支墩周围混凝土应力集中区域布置钢筋笼,做好隧道轨道结构的排水措施。此方案结构较为简单,施工更换方便,施工距离不受限制,能够恢复正常轨面高程,长期保持轨道结构的稳定性。

1 更换方案

对隧道内轨道结构进行病害统计分析,在地下水系较为发达的地质环境中,水压力作用导致轨道结构及下部基础易产生上拱开裂等,若超过失稳界限,需限制列车行车速度,严重影响列车的正常运营。因此提出一种快速更换轨道结构的方案,对轨道结构及下部基础伤损严重处结合仰拱施工缝进行全幅跳槽拆换,并借鉴CRTS I型双块式无砟轨道的设计理念[13],每条线路独立采用一套钢支墩体系进行加固,扣件间距取600 mm,整体布置如图1所示。

图1 钢支墩的线路布置(单位:mm)

更换设计方案不需要切断钢轨,只需采用混凝土切割机切除道床板和支承层,并将仰拱结构加深1.5 m,仰拱清理干净后,隧底设置Ⅰ18型钢架作为初期支护,采用C30喷射混凝土,仰拱环向钢筋采用φ18@200 mm双层钢筋,纵向钢筋采用φ12@250 mm,并设置φ12 mm箍筋,钢筋保护层厚度为55 mm,仰拱填充层及中心水沟采用C30混凝土非一次性浇筑成型,纵环向新旧混凝土接缝应设置2道遇水膨胀橡胶止水条,以改善其防水性能。在隧道中线、边墙脚纵向方向每隔4 m增设降压泄水孔,并在隧道内增设集水廊道和集水钻孔,将地下水引入侧沟排走,以释放地下水压力。考虑到拆换工程需重新现浇仰拱填充层,应确保钢支墩不能低于隧道仰拱顶面,同时不能侵入高速铁路建筑限界范围。

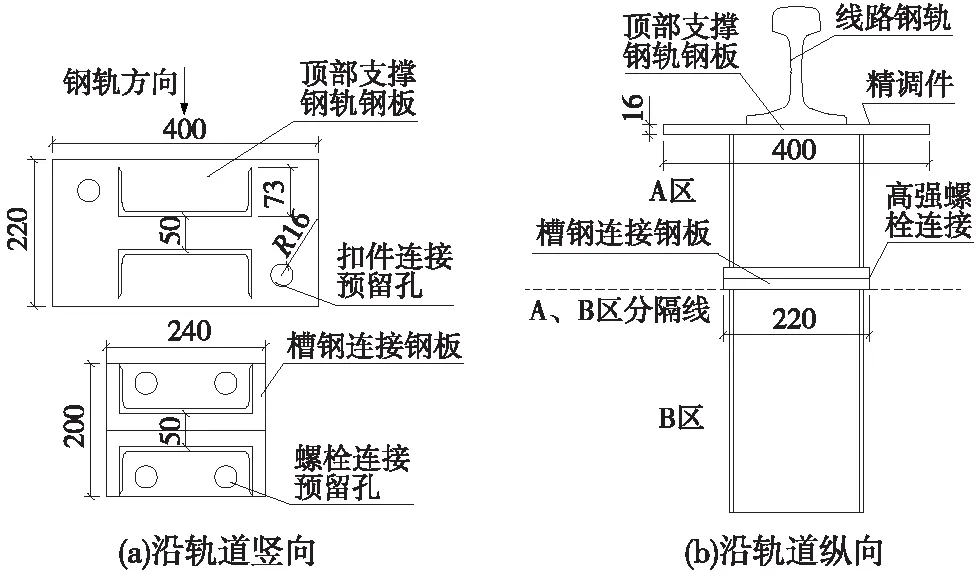

经力学和施工可行性分析,钢支墩具体布置方式及尺寸如图2所示,钢支墩由A区和B区两部分组成,采用4片[20a型钢和3块钢板拼接而成。B区部分由分隔线下方的2块[20a型钢组成,将其埋入仰拱填充层以保证钢支墩下部完全固定;A区部分由2块[20a型钢和2片钢板组成,位于分割线的上方(即仰拱填充层的上方),A区下部与B区间通过槽钢连接钢板用高强螺栓连接为一个整体,A区上部通过扣件将顶部支撑钢轨钢板与钢轨连接,以确保整个钢支墩系统在轨道系统中的稳定。

图2 钢支墩结构示意(单位:mm)

依据型钢混凝土柱设计施工理念,钢支墩周围混凝土在长期荷载作用下会出现疲劳伤损,因此在此基础上在钢支墩周围配置钢筋笼,以约束钢支墩附近应力较大区域混凝土,保护该区域混凝土,保障钢支墩的稳定性。参考汤鹏[14]对型钢混凝土柱脚埋深研究,同时为保证钢支墩埋入仰拱填充层的稳定性,取钢支墩的埋深比(埋入深度/出露高度)为1.8,使用φ12 mm的HRB335钢筋在B区钢支墩的周围空间配置钢筋笼。该钢筋笼在钢支墩附近每隔200 mm布置垂向钢筋,箍筋每隔100 mm布置一层,上层箍筋的保护层厚度取35 mm,两个槽钢的翼缘用钢筋焊接在一起,以防止钢筋笼在浇筑仰拱填充层时发生晃动。具体布置如图3所示,以钢支墩出露高度为0.3 m时的配筋为例。

图3 钢筋笼布置(单位:mm)

2 施工准备及流程

2.1 施工准备

在施工前应确立施工方案及细则,准备施工材料及机械,确定人员配置,主要的施工材料及机械如表1所示。

表1 主要施工材料及机械

2.2 施工流程

采用钢支墩更换隧道内无砟轨道方案的施工相比常见的无砟轨道施工较为简单,主要施工流程如下。

(1)分析轨道检测数据,并进行实地考察确定线路结构损伤严重地段。

(2)施工准备:材料,机械,人员配备等。

(3)拆除扣件系统,采用混凝土切割机切除道床板和仰拱填充层,并清扫现场。

(4)绑扎钢筋支好钢筋笼,并将钢筋笼与B区钢支墩焊接在一起,固定B区钢支墩。

(5)浇筑仰拱填充层并做好排水措施。

(6)对仰拱填充层进行养护,待混凝土凝固后安装A区钢支墩。

(7)采用WJ-7扣件将钢轨与钢支墩连接起来,调整线路平顺性。

在整个流程中最为关键的流程为步骤(3)、(4)和(5)。在步骤(3)切割道床板和仰拱填充层前,应先拆除损坏轨道结构附近的扣件系统,顶起附近一定长度范围内的钢轨,用混凝土切割机每隔1~2块轨枕距离切割道床板和仰拱填充层,再沿轨道纵向中心线将其切割成若干小块,并清扫现场。隧道内铺设无砟轨道时,待浇筑仰拱填充层强度达到75%时再浇筑道床板[15],而步骤(4)和步骤(5)中采用钢支墩代替道床板,可省去重新浇筑道床板及其养护所用时间,为快速恢复既有线铁路运营提供了保障。

因此更换方案将钢支墩直接埋入仰拱填充层内,可节省大量施工时间,操作简单,减小了施工难度,并提高了施工的可行性,为一个快速修复方案;同时在A区钢支墩与B区钢支墩间可嵌入橡胶垫板调整结构的刚度和轨道高低。在施工完成后,若下部基础沉降变形超过扣件系统调整量,可在“天窗”内直接更换合适的A区钢支墩,不影响列车正常运营。

3 力学分析

钢支墩与仰拱填充层在列车反复荷载作用下,钢支墩是否会出现较大变形及周围混凝土是否会发生破坏,需计算分析其结构的受力特性及变形,确定更换方案是否满足设计要求。

3.1 参数确定

利用连续弹性支承梁模型在理论分析时的便利性和弹性点支承梁模型在钢轨支点力计算上的适应性[16],推导出钢轨支点力分布解析式[17]。计算模型如图4所示。

图4 钢轨支点力简化计算模型

图4中,Q为轮重;EI为钢轨的抗弯刚度;k为钢轨基础等效弹性模量;kd为扣件刚度;a为扣件间距;p(z)为连续弹性基础支承力;F(z)为所求的钢轨垂向支点力。

经推导得出多个轮载作用时所求的钢轨支点力为

(1)

高速列车轴重取170 kN,竖向轮载取静轮载的1.5倍,即取127.5 kN,横向轮载取为静轮载的0.4倍,即34.000 kN[18]。钢支墩作为刚性体结构,其刚度远大于扣件刚度,将其与扣件考虑为等效串联弹簧时,只需考虑扣件刚度对钢轨支点力的影响,运用上式计算得到钢轨垂向支点力为43.051 kN。同样建立轨道横向连续弹性支承梁模型,得到钢轨横向支点力为12.224 kN。

轨道更换结构的材料参数如表2所示[19]。

表2 材料参数

3.2 静力分析

基于有限元计算理论,建立了更换结构的局部计算模型,更换结构主要由钢支墩、仰拱填充层和钢筋笼组成,钢支墩及其周围混凝土层间作为更换结构的薄弱环节,为了研究其受力特性,钢支墩和仰拱填充层按实体单元进行模拟,并将两者进行粘接,内部的钢筋笼采用杆单元进行模拟,不考虑钢筋与混凝土间的粘结滑移,将钢筋从实体中切分得到分离式模型,以确保计算结果精确[20]。

将上述钢轨垂向和横向支点力换算为均布力施加在如图5所示的局部模型中,对钢支墩及周围混凝土进行力学性能分析。

图5 局部模型

为了适应隧道内不同地段轨道产生的不平顺及不同轨底净高的要求,对钢支墩不同出露高度的变形和应力进行研究,以出露高度为0.04 m作为初始值,如图6所示。

图6 更换结构位移和应力随钢支墩出露高度变化趋势

由图6(a)可知,更换结构的竖向及横向变形均满足轨道平顺性的要求,其中钢支墩的竖向位移略大于横向位移,随着出露高度的增加,其横向和竖向位移逐渐增大,且二者间的差值逐渐减小;钢支墩周围仰拱的竖向和横向位移略微增加,基本保持不变。由图6(b)可知,钢支墩周围混凝土的应力随着钢支墩出露高度的增加而增大,当出露高度达到0.35 m时第一主应力超限,混凝土在列车荷载作用下可能出现裂纹,应力超限范围如图7红色区域所示,主要位于槽钢的翼缘附近。

图7 钢支墩周围混凝土应力云图(单位:Pa)

经静力分析计算,建议钢支墩埋深比(埋入深度/出露高度)取1.8,其出露高度应取0.04~0.34 m。

4 结论

针对隧道内地下水压力对轨道结构产生的病害,经施工可行性分析,提出采用钢支墩更换轨道结构的整治方案,基于有限元计算得到以下结论。

(1)更换方案可借鉴CRTS-I型双块式无砟轨道的经验,每条线路独立采用一套钢支墩体系加固,并运用钢筋笼对钢支墩进行加固,经检算此方案具有一定的可行性,施工作业过程简单,节省维修时间,为快速恢复既有线铁路运营提供了保障。

(2)该方案在A区钢支墩与B区钢支墩间可嵌入橡胶垫板调整结构的刚度和轨道高低。在施工完成后,若下部基础沉降变形超过扣件系统调整量,可在“天窗”内直接更换合适的A区钢支墩,不影响列车正常运营。

(3)经对钢支墩静力分析发现,在应力位移满足要求的基础上,钢支墩的埋深比应取为1.8,出露高度可取为0.04~0.34 m。