BIM技术在铁路预应力混凝土连续梁零号节段深化设计中的应用

苗永抗

(中国铁路设计集团有限公司,天津 300308)

1 概述

近年来,铁路混凝土连续梁施工过程中,出现部分质量问题,尤其是预应力混凝土连续梁支座附近出现的混凝土不密实、蜂窝麻面等问题,一定程度上影响了连续梁的质量,主要表现在以下3个方面[1]:

(1)支座钢板上方及周边存在空洞或较大范围的混凝土松散体;

(2)支座周边存在局部蜂窝体;

(3)两侧缺陷,零号块或边支段腹板侧面出现明显的空洞或蜂窝体。

对此,原中国铁路总公司工程管理中心下发了《关于推广应用悬臂浇筑连续梁相关施工工艺的指导意见》,明确提出利用BIM技术,优化钢筋及预应力管道间距,形成由梁面直达底板的竖向振捣通道,必要时辅以侧模开孔振捣、中隔板过人孔天窗振捣等多孔振捣工艺,保证混凝土振捣密实。

结合文件要求,以BIM技术为依托,研究了如何快速建立预应力混凝土连续梁零号节段数据模型[2-7],并在该模型的基础上,添加预应力、普通钢筋以及支座预埋件数据,满足开展深化设计工作精度要求。深化设计完成后,直接生成与BIM模型匹配的2D图纸,满足施工要求。

研究结果表明,基于BIM技术开展连续梁零号节段深化设计工作,能够更加清晰、便捷的发现设计中存在的不足,提升设计质量;同时,基于深化完成的BIM模型直接生成2D施工图、统计工程数量,实现BIM正向设计,提升了设计效率。研究成果对BIM技术在同类型桥梁深化设计中的应用起到一定借鉴作用。

2 深化设计平台选择

开展基于BIM技术的连续梁零号节段深化设计工作,需要建立具备施工图精度的BIM模型,普通钢筋作为混凝土单元的一个子集,其建模的便捷性以及对庞大钢筋数据的简化处理方式是考验BIM软件的一项重要指标,因此,首先通过调研,对比了几款常见的BIM平台,如表1所示。

表1 几款常见BIM平台优点及不足

综合考虑以上几款BIM平台的优点及不足,Tekla以其钢筋建模的开放性、便捷性以及结构深化设计上的优势,是目前较为适合开展铁路连续梁零号节段深化设计的BIM平台之一。

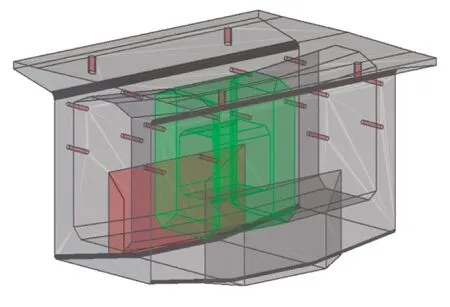

3 构建铁路连续梁零号段信息模型

铁路预应力混凝土连续梁零号节段通过支座直接与桥墩相连,受力复杂。为了增加截面的横向刚度和整体刚度,限制畸变变形并承受部分支撑反力,通常在零号节段腔室内设置一定厚度的横隔板。另外,由于中支点位置大吨位支座及支座垫板尺寸要求,通常在零号节段梁体两侧设置混凝土加靴。因此,铁路连续梁零号节段混凝土信息模型应由梁体、横隔板以及加靴3部分组成。如图1所示。

图1 铁路连续梁零号节段混凝土单元组合

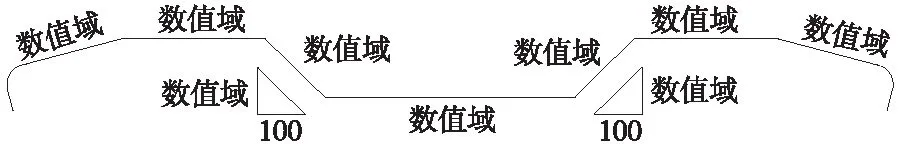

研究结合Tekla API接口技术,对上述3个部分进行参数化建模层面的开发,其中梁体截面参数如图2所示。

图2 梁体截面参数示意

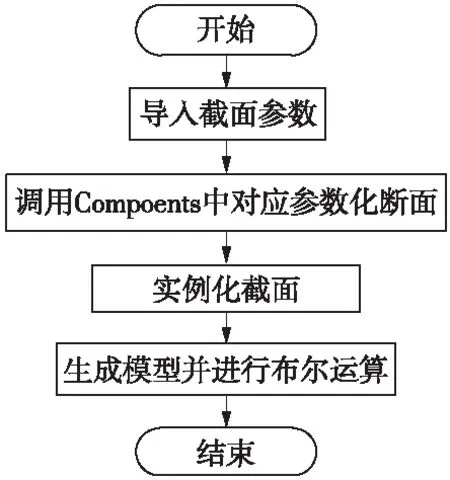

隔板与加靴参数与梁体类似,不再赘述。建模流程如图3所示。

图3 梁体建模流程

针对普通钢筋,结合图2所示参数化断面,分别精确计算各单元关键节点空间坐标,以横向坐标节点连线控制钢筋大样,以纵向坐标节点连线控制钢筋分布范围,进而实例化生成普通钢筋BIM模型。

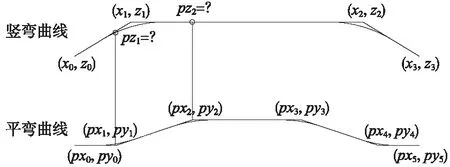

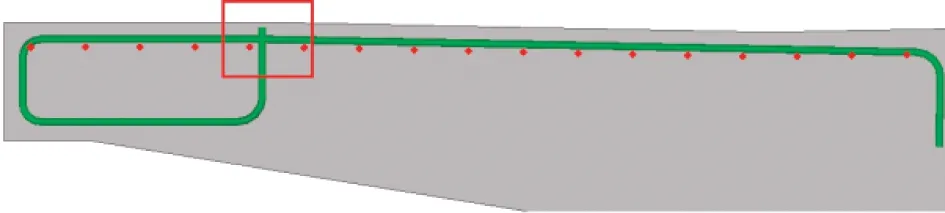

预应力钢束在BIM环境中为空间曲线,较平面曲线描述难度程度大为增加,由于目前缺乏成熟的空间曲线插值算法[8],采用分别在两个垂直断面内描述平面曲线的方法,以插值算法拟合出空间曲线导线节点坐标,从而在BIM平台下建立预应力束空间曲线模型。如图4所示。

图4 预应力曲线空间导线点拟合

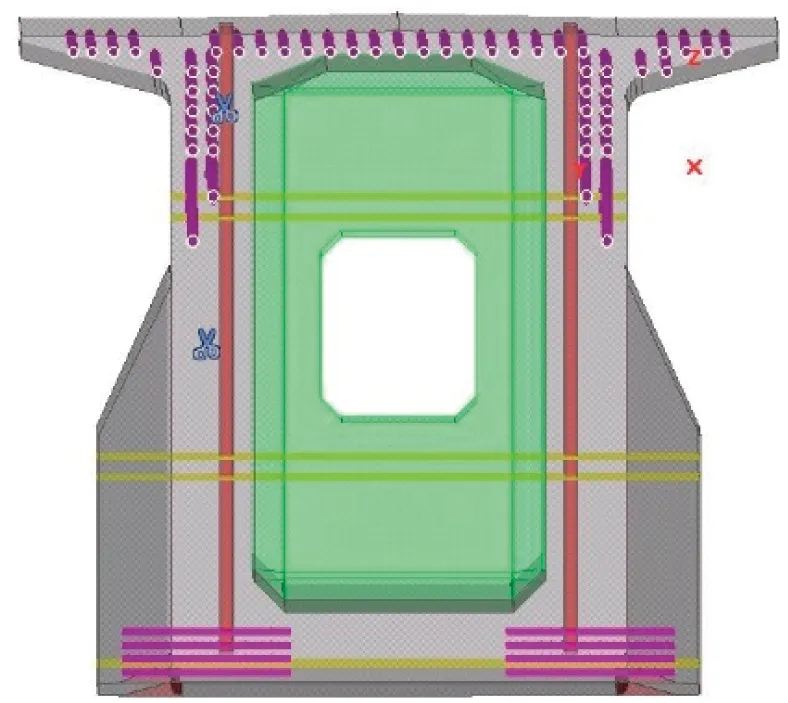

最后,研究采用C#语言为开发工具[9-16],对铁路预应力混凝土连续梁零号节段分模块建模,程序界面如图5所示,建立的BIM模型如图6所示。

图5 连续梁零号节段建模程序界面

图6 铁路连续梁零号节段整体BIM模型

图6所示模型包含信息齐全,具备深化设计条件。可见,通过合理拆解铁路连续梁零号节段混凝土单元,并借助程序语言分别建立拆解单元模型,能够较快较好地完成整体BIM建模工作,满足开展深化设计要求。

4 深化设计及应用

依托BIM技术提供的碰撞校核、可视化、参数化等功能,对铁路预应力混凝土连续梁零号节段开展深化设计及应用。

4.1 预应力束深化设计

借助BIM技术的碰撞检查功能,对全模型进行碰撞校核检查,重点查找预应力束之间、预应力束与腹板箍筋之间的碰撞问题,并调整设计。如图7所示,腹板箍筋与预应力干扰,调整预应力布置。

图7 预应力束与腹板箍筋干扰

4.2 梁体普通钢筋深化设计

与二维施工图不同,在BIM环境下,普通钢筋体现带有真实弯钩、直径的对象,因此,二维图纸中往往发现不了的问题在BIM环境下就突显出来。其中一个是弯钩超出保护层的问题,如图8所示,按照规范要求设计标准直角弯钩,弯钩末端超出保护层。深化设计调整其弯钩角度,满足弯钩大小及保护层要求。

图8 弯钩末端超出保护层厚度

另一个问题是普通钢筋与预埋件干扰,由于支座预埋螺栓、套筒与支座加强钢筋网集中在一个BIM模型中,设计者可以清晰地查看各子部件间的空间关系,进而开展深化设计,在满足预埋件精确定位的前提下调整普通钢筋位置。

4.3 深化应用

通过与施工单位沟通,借助BIM模型的可视化功能,在模型中精确模拟混凝土下料孔、振捣孔分布,进而指导现场施工,图9所示为下料孔模拟位置。

图9 混凝土下料孔空间示意

另外,通过获取不同横断面位置预应力束数据,可进一步完成基于BIM模型的预应力孔道空间定位数据,为预应力孔道精确定位提供指导。

5 成果输出

BIM技术的一项优势就是能够实现三维模型和二维图纸的关联[17-20],但是在实践过程中,发现两者之间关联存在较多的问题,主要集中在图形表达及数量统计均难以满足现铁路桥梁施工图要求。为此,开展以下两个方面内容的研究。

一是按照图10所示流程,创建铁路连续梁零号段各剖视图。

图10 创建铁路连续梁零号段各剖视图流程

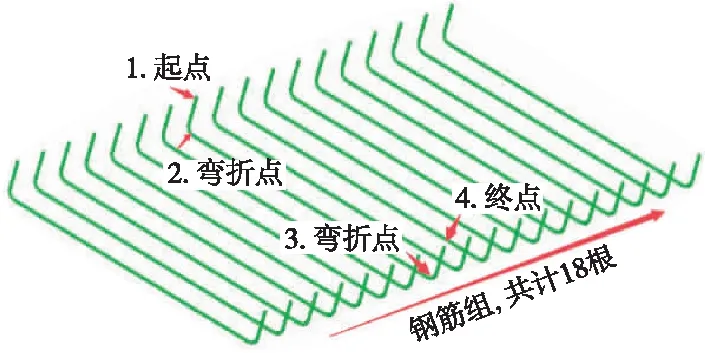

其中,“创建视图”是指根据图纸中的某一剖视图,在BIM模型中定位剖视位置,并根据视图内需要显示的钢筋组,定义剖视深度。主要问题是对BIM模型中钢筋数据的解析。如图11所示,BIM数据库按组存储钢筋,每个钢筋组能够解析出其包含的根数以及每根钢筋的空间坐标,在此基础上利用空间向量计算,创建二维图纸。

图11 单个钢筋组解析示意

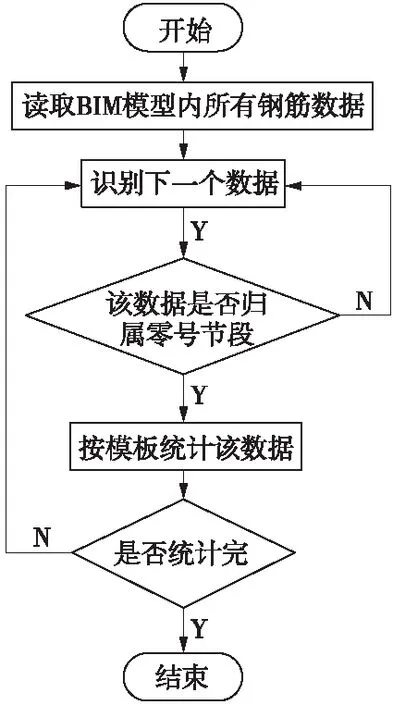

二是按照图12所示流程统计铁路连续梁零号节段钢筋数量。

图12 钢筋数量统计流程

其中,“按模板统计数量”是指统计运行前在软件平台中定义模板。该模板主要由“行”来组成,每“行”内由特定的几组数据组成,分别代表统计内容。同时“行”内绘制有钢筋大样,如图13所示。当识别到某一编号的钢筋组时,程序自动匹配该钢筋组的形状编号,调用对应的行来统计数据。

图13 某大样统计模板示意

上述研究内容,一定程度上实现了BIM模型到2D施工图的正向设计,图纸图面表述清晰,统计钢筋数量与人工绘图钢筋数量相差0.22%,数量统计准确。

6 结论

(1)通过合理分解铁路连续梁零号节段单元,分别建立分解单元模型再进行布尔运算,能够较快较好的完成整体BIM建模工作,满足深化设计需要。

(2)基于BIM技术开展连续梁零号节段深化设计工作,能够更加清晰、便捷地发现设计中存在的不足,提升设计质量。

(3)基于深化完成的BIM模型直接生成2D施工图、统计工程数量,实现BIM正向设计,能够一定程度上提高设计效率。

(4)研究成果已在京雄城际、浦梅铁路等铁路项目中得到实践应用,对同类型桥梁深化设计工作起到一定的借鉴作用。