PCB分层失效分析

严泽军

(麦可罗泰克(常州)产品服务有限公司,江苏 常州 213031)

0 前言

随着电子产品的功能越来越强大,作为电子元器件载体的PCB组装结构也越来越复杂。纯粹的回流焊或波峰焊已经无法满足安装要求,2次回流焊+1次波峰已变为常见焊接方式,另外含铅焊料的禁用,焊接需要更高的温度(由230 ℃提升至250 ℃),这对PCB材料的耐热性和PCB的加工工艺提出了更高的要求。本文介绍了一款车用PCB在2次回流焊后分层失效的分析。

1 不良信息调查

(1)失效现象和不良比例:与客户沟通后了解到,这款产品在2次回流焊后局部区域有分层起泡现象,分层起泡位置没有固定位置,不良比例大约在90%以上。

(2)结构设计:4层板,叠构是外层铜箔(1 oz)+粘结片+芯板(2 oz铜箔)+粘结片+外层铜箔(1 oz),无埋、盲孔设计。此产品已经过多批次量产,之前未发现分层起泡现象。

(3)生产状况:钻孔参数、层压工艺、棕化工艺、回流焊工艺正常。

(4)存贮条件:该产品使用的粘结片和芯板储存的温度和湿度正常。

(5)通过以上调查,初步排除了钻孔、压合、棕化和焊接异常造成的PCB分层。

2 原因分析

2.1 失效模式确认

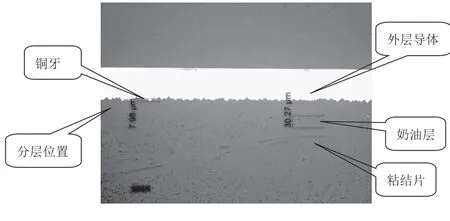

随机选取2块失效样品,在每块样品上用金刚石刀片移取3个分层区域进行垂直剖切,切片显示所有分层均发生在外层铜箔和粘结片之间,导体的“铜牙”长度和导体底部的“奶油层”厚度没有明显异常(见图1)。

图1 分层现象

2.2 分层面外观分析

在失效样品上用手术刀片把分层区域剥开,在放大镜下观察分层面是否存在异常,分层面未发现有明显划伤、异物和铜箔氧化变色等异常。

2.3 材料吸湿导致的分层分析

(1)PCB板材如果吸入了过量的水分,在焊接到达高温阶段时,板材内的水分被瞬间汽化膨胀,使PCB发生分层爆板。

(2)吸水量分析:从失效样品上移取试样,去除试样上的铜箔,切割10~30 mg重量的试样,用砂纸或等效工具打磨试样的边缘。将试样放入TGA(热重量分析)试验仪中,以升温速10 ℃/min从室温升到105 ℃,并恒定120 min。分析扫描曲线,求出吸水量,PCB 的吸水量是0.18%(见图2),符合企业技术要求(一般CCL企业规定板材吸水量应小于0.35%,如果大于这个值,PCB在焊接中有分层爆板的风险)。

图2 吸水量扫描曲线

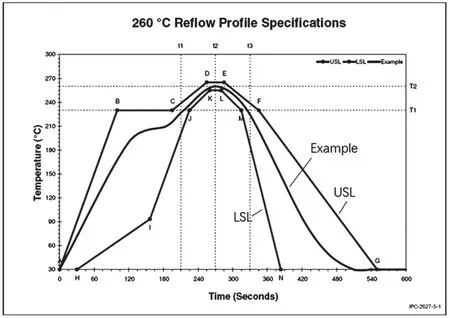

(3)模拟回流焊验证实验:取5块与失效样品同批次未焊接的PCB放入烘箱中,在105 ℃条件下烘烤24小时,使样品中水分彻底去除。然后参照IPC-TM-650方法2.6.27进行模拟回流焊(峰值温度260 ℃±5 ℃)测试,回流焊参数如图4所示。测试结果显示有1块样品在过完第一次回流焊后就出现了分层起泡,其余的最多在过完三次回流焊也出现了分层起泡(对于汽车板,一般要求5次回流焊后无分层起泡现象)。该实验说明此产品的分层起泡与板材是否吸湿无关。

图3 无铅回流焊参数

2.4 材料耐热性分析

2.4.1 玻璃化转变温度(Tg)和固化因素(△Tg)分析

参照IPC-TM-650 方法 2.4.25D,从失效板上切割一块试样,用砂纸或等效工具打磨试样边缘,使重量符合(10~40)mg。试样在温度(105±2)℃下处理(2±0.25)h,然后放在干燥器中保存至少0.5 h,冷却至室温。将样品压入铝盘中,并安装在DSC仪的平台上,以20 ℃/min的速率从30 ℃到190 ℃进行预扫描,后立即冷却到初始温度。以速率20 ℃/min扫描到210 ℃。如果需要固化因数,在210 ℃恒温(15±0.5)min后立即冷却到初始温度,以速率20 ℃/min进行第二次升温,升温至210 ℃。分析扫描曲线,求出玻璃化转变温度和固化因数,检测结果符合技术要求(Tg要求150 ℃以上,△Tg要求3 ℃以内),见表1和图5。

表1 玻璃化转变温度和固化因素(DSC法)

图4 玻璃化转变温度扫描曲线

2.4.2 Z轴热膨胀系数

参照IPC-TM-650 方法 2.4.24C,从失效板上按尺寸6.35 mm×6.35 mm切割试样(内层无铜区域),用砂纸或等效工具打磨试样边缘。将试样在温度(105±2)℃下处理(2±0.25)h,然后放在干燥器中冷却至室温;将试样安装在TMA仪的平台上,并对其施加5 g的负荷。;以10 ℃/min的升温速率从室温加热到260 ℃;分析扫描曲线,求出Z轴热膨胀系数,检测结果符合技术要求(Tg前小于50 μm/m℃,PTE(热膨胀百分比)小于5%)(见表2、图5)。

2.4.3 结论

从以上分析数据可知,样品的Tg、△Tg及CTE均符合客户技术要求,说明板材的耐热性正常。

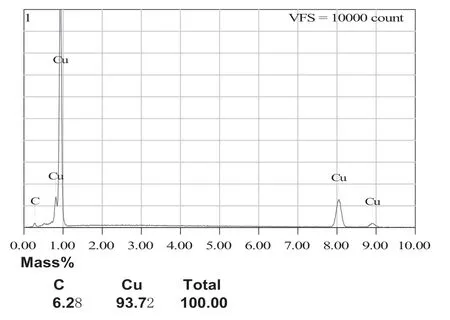

2.5 分层面、未压合的铜箔粗糙面SEM/EDS分析

(1)失效样品分层面用SEM/EDS 分析,SEM显示外层导体一侧的铜箔粗糙面上大部分区域没有明显的树脂残留,说明PCB在压合后铜箔与树脂间结合力较差。从铜箔粗糙面的形貌来看,粗糙度均匀性不佳(见图6); EDS显示分层面未发现异常元素,排除了污染造成的分层(见图7)。

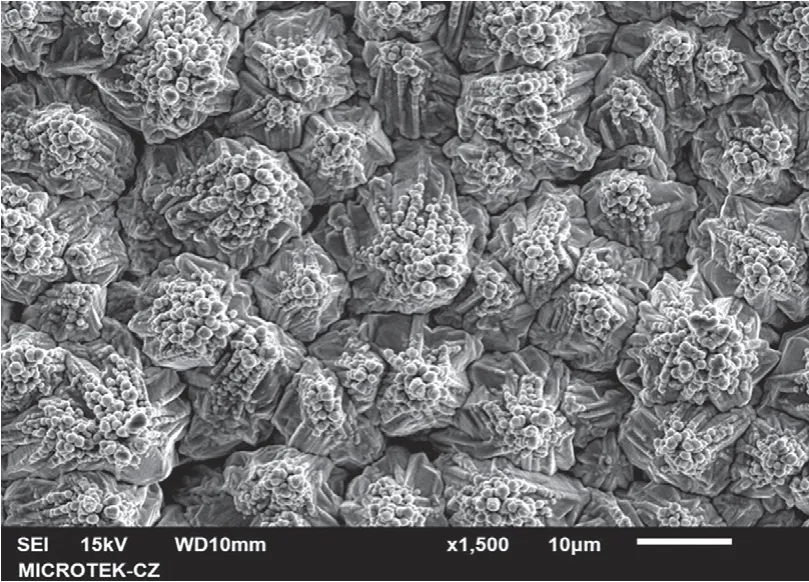

(2)未压合的铜箔(与失效样品同批次)粗糙面用SEM/EDS分析,SEM显示铜箔粗糙面大部分区域很平坦,没有形成均匀的粗糙形貌(见图9)。铜箔在加工中有一个粗化、固化处理过程,处理完后形成均匀的葡萄球状颗粒形貌(见图10),这种处理的目的是增大铜箔粗糙面的接触面积,使铜箔与树脂结合后的粘结强度增大。

2.6 铜箔的抗剥离强度验证试验

把与失效样品同批次的铜箔按正常工艺压合成20 mm×20 mm的PCB,在样品上蚀刻3 mm左右宽度的导线若干条,然后按IPC-TM-650方法 2.4.8把样品上导线夹在拉力机上,以恒定速率50 mm/min的速度,至少剥离25.4 mm长的导线,记录最小平均剥离力(LM),检测结果显示导线剥离强度在(0.82~1.10)N/mm(客户技术要求是大于1.5 N/mm),铜箔的抗剥离强度明显偏小。

表2 Z轴热膨胀系数(TMA法)

图5 热膨胀系数扫描曲线

图6 分层面的铜箔粗糙面形貌

图7 分层面的铜箔粗糙面元素成分

图8 异常铜箔粗糙面形貌

3 总结和建议

PCB分层失效机理是由铜箔和粘结片高温压合后形成物理结合,但不同材料的膨胀系数存在差异(树脂的热膨胀系数远大于铜箔),形成内部应力。一旦内应力超过铜箔与粘结片树脂间的结合力,就会导致原来粘合在一起的结合面分离出现分层。

PCB板材的耐热性正常。铜箔粗糙面瘤化不均匀,导致压合后铜箔与树脂间结合力偏小,是造成PCB在焊接受热后分层的主要原因。

图9 正常铜箔粗糙面形貌

铜箔厂对铜箔的外观检验主要通过目视检查或光学显微镜检查,以上方法无法看清铜箔粗糙面的微观形貌是否正常,建议增加SEM的放大检查(1000倍以上)和铜箔的抗剥离强度测试。铜箔粗糙面形貌不良往往是整批次的,做成PCB成品后将会造成巨大的经济损失。