新的环保型PCB金属化孔技术

——石墨烯金属化孔工艺和失效模式分析

陈伟元

(深圳市赛姆烯金科技有限公司有限公司,广东 深圳 518125 )

1 引言

随着科技的快速发展,电子产品不仅向“轻薄短小”方向发展,也进一步向5G高频高速方向发展。作为电子信息产业基础的印制电路板(PCB),也面临着一系列的技术瓶颈和挑战,涵盖原辅料、生产技术、环保、设备等。孔金属化技术作为PCB生产中的重要环节和层间互联的关键工序,在5G用PCB的生产加工中,显得尤为重要。传统的PCB孔金属化工艺实际包含金属化孔(化学镀铜)工艺和电镀铜工艺,其中金属化孔工艺一直是传统的化学镀铜工艺,虽然这种工艺技术经过多年的不断改进完善,生产设备多样化,包括手动线、半自动垂直线、垂直自动化线和水平自动化线,在药水、管控、环保废水、产品质量和生产效率等方面都有不同程度的改善和提升,但是因为化学镀铜自身的技术限制,目前的金属化孔工艺也到了技术瓶颈的阶段,亟待进一步技术革新或者技术革命。

目前市场上的几种金属化孔工艺都存在不可消除的技术缺陷,这种始于技术本身的缺陷或者所采用导电材料的性能缺陷,是无法通过技术改进而改善或者取得大的突破。目前应用最广的化学镀铜工艺存在如下缺点:

(1)生产过程中使用大量的化学品,其中化学铜槽液本身含有剧毒的化学铜稳定剂(氰化物,汞金属氯化物等)、致癌性物质甲醛、络合剂乙二胺四乙酸(EDTA)或者酒石酸钾钠、四羟基乙二胺(EDTP)等。化学铜前处理溶液中,需要大量的化学品如氧化剂(过硫酸盐、双氧水、单过硫酸氢钾等),强酸(硫酸、盐酸、硝酸等)、强碱(氢氧化钠)、腐蚀性酸(加速剂中含有氢氟酸和氟硼酸),重金属(铜,锡,钯,汞等)等。生产过程中产生大量清洗废水和废液,环保污水处理困难;生产车间空气污染严重,需要抽风换气设备。

(2)工艺流程漫长复杂,分析添加维护繁琐且困难。经过六个药水槽(除油调整、微蚀粗化、预浸、活化、加速解胶、沉铜)处理,每个药水槽需要2~3道逆流漂洗,10~15道水洗,生产周期长达1~1.5个小时。且化学镀铜属于催化诱导的氧化还原反应,反应速度、镀层品质与沉积厚度容易受前处理影响,包括各个槽液温度、浓度、pH值、污染物与副产物、槽液老化、负载大小等多种因素影响。镀层厚度不易控制,容易产生波动,造成背光不稳定甚至不良。化学铜槽及其前处理槽液极为敏感,易受污染,槽液使用寿命相对较短,同时流程中多个药水需要加温处理,往往容易造成板厂火灾隐患。

(3)对于金属化孔品质来说,化学铜的反应变数太多,沉积铜层厚薄不易控制,且反应中有副产物氢气产生,容易吸附残存在孔内,造成孔金属化不良甚至孔无铜,不利于深孔小孔盲孔类高纵横比等高难度板件的生产加工,特别是未来5G材料,更加加大了沉铜加工的难度。化学铜反应是一个需要催化剂诱发的氧化还原反应,催化剂中需要稀有贵金属钯。近年来贵金属钯价格不断飙升,给化学铜带来沉重的成本压力,沉铜中活化剂成本约占到整个化学镀铜成本的30%~50%。

(4)孔内化学镀铜层不耐酸碱,容易氧化,失去金属化层造成失效。所有产品必须在沉铜后24小时以内加以电镀,否则就面临孔内无铜的致命缺陷或者品质隐患,这大大增加了电镀工序的生产压力。

至于说黑孔和有机导电膜工艺,主要问题就是金属化孔膜层的导电性能太差,膜层脆性大,容易产生孔内镀铜层不均匀,结合力不良等问题。关于这两种工艺金属化层本身的品质可靠性和产品使用寿命也受到业界一定程度的担忧。

因此,整个行业一直都在寻找一种新金属化孔工艺,石墨烯金属化工艺就是在这种背景下应运而生的。

石墨烯金属化工艺的出现,给PCB行业带来了极大的希望。这种技术是利用高导电的石墨烯微片,借助其高比表面积(80~2630)m2/g(1~30层)吸附在基材表面,形成一层薄薄的导电膜,即可以直接进行电镀,取代传统的化学镀层。这层石墨烯膜层具有诸多的优点:耐酸,耐碱,耐高温,抗氧化,超薄层纳米级,更均匀,导电性能优越等。

作为石墨烯金属化工艺来说,具有诸多的技术亮点:

(1)整个流程简单快捷,主要包括除油整孔,石墨烯金属化孔,微蚀,烘干,整个流程时间控制在4~6 min之间,主要药水水处理时间极短(15~60 s),工序使用物料少,采用自动化程度更高,人工成本可以大幅下降。

(2)整个流程节能降耗,降废减排,大大减少生产车间实际占地面积和空间布局;流程中不再使用剧毒物质和重金属贵金属等多种化学危险品,清洗废水相比沉铜减少60%~80%,废液减少60%~70%,明显减少污水处理压力,同时也有效改善了生产车间工作环境。

(3)石墨烯金属化工艺对基材适应性强。无论是普通FR-4基材,还是改性,多功能FR环氧基材,5G材料包括聚四氟乙烯(PTFE)树脂、BT树脂、碳氢材料、液晶聚合物等,甚至包括陶瓷基板、塑胶材料都可以轻松处理。对于挠性板来说,聚酰亚胺(PI)基材采用石墨烯金属化工艺,可以直接进行金属化处理,无需再经过PI调整处理。对于PTFE树脂来说,传统化学铜需要经过等离子体或者萘钠离子处理,采用石墨烯金属化工艺只要经过简单处理,就可以快速形成金属化膜层,所有这些材料还是需要进行去钻污或者等离子体除胶渣。

(4)石墨烯金属化工艺产品的合格率高,膜层导电性能和抗氧化性能明显优于化学铜层。在空气中长期存放不再担心膜层氧化造成金属化失效问题,确保后续电镀过程金属化的有效和可靠。在生产工艺上,无论是全板电镀或图形电镀工艺,都可以自由选择。

因此,石墨烯金属化技术会取代传统化学铜工艺和黑孔技术。

2 石墨烯金属化工艺原理

2.1 基本原理

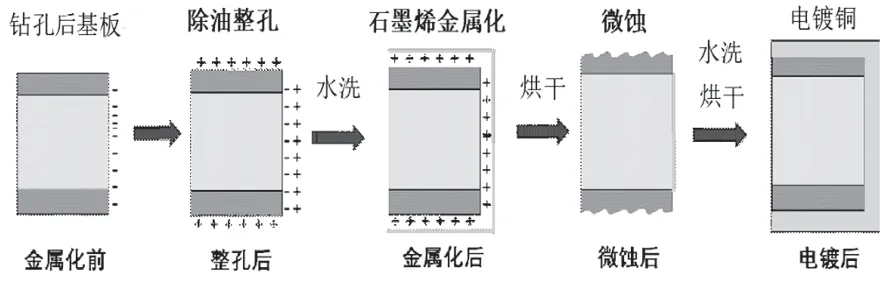

利用石墨烯材料本身较大的比表面积、较强的吸附性和极佳的导电性能,PCB基板在钻孔后经过前处理(除油调整)后的孔壁可以有效吸附一定浓度小尺寸超细微的石墨烯微片,在孔壁上形成一层连续均匀薄薄的石墨烯膜层。烘干后孔内膜层固化,经过微蚀处理,通过咬蚀基材表面的底铜而除去基材铜箔表面的石墨烯膜层,仅保留孔壁基材表面的石墨烯膜层,为后续电镀提供金属化打底的初始镀层。石墨烯金属化流程(见图1)。

2.2 石墨烯金属化和黑孔工艺的区别

石墨烯金属化使用的导电材料是石墨烯微片,市场上的黑孔工艺(Blackhole包括黑影shadow,日蚀等升级换代工艺)的导电材料是石墨颗粒,两者工艺区别(见表1)。

备注:黑孔系列包括市场上的黑孔、黑影、日蚀等系列药水,只是碳颗粒的粒度和导电性上细微的差别,基本都是碳颗粒材料;其中黑孔碳颗粒片径厚度数据为市场上某国际公司黑影日蚀数据(见图2)。

2.3 石墨烯的核心性能

2.3.1 石墨烯的片径和厚度(形状比)

石墨烯的横向尺寸也就是片径,可以用激光粒度仪测试,一般在亚微米到几个微米;石墨烯的厚度需要用X射线衍射仪。一般根据国际石墨烯定义标准,石墨烯分为单层石墨烯厚度0.335 nm,双层石墨烯厚度0.67 nm;少层石墨烯(3~10层)1~3 nm;多层石墨烯厚度10 nm以内;我们目前使用的石墨烯层数在20层左右,比表面积在100 m2/g,厚度在7 nm左右;单层石墨烯的比表面积在2630 m2/g。石墨烯溶液接近于胶体溶液,优于悬浊液,分散颗粒尺寸在1~1000 nm之间,体系相对稳定,接近于溶液,这就是石墨烯金属化溶液稳定性会明显优于黑孔液的主要原因。

表1 石墨烯金属化工艺与黑孔工艺对照表

图1 石墨烯金属化流程示意图

图2 石墨烯和石墨碳颗粒结构示意图

目前市场黑孔系列使用的导电材料,基本上都是碳颗粒,黑孔的碳颗粒在500 nm以下,一般颗粒尺寸在50~100 nm,黑影是片状结构,尺寸约600 nm,厚度约40 nm;黑影液还属于悬浊液范围。完全不同的材料,迥然不同的导电性能差异,这是石墨烯金属化和目前黑孔系列工艺之间最大的区别。

2.3.2 石墨烯的导电性能

高导电石墨烯原料的生产和石墨烯金属化溶液的稳定性是石墨烯金属化工艺技术的两个核心技术。石墨烯体系稳定上与黑孔液有类似地方,都是碳材料,但是因为石墨烯具有高导电、高比表面积等性能,相比黑孔系列,在分散剂的选择上更加复杂。纳米材料的团聚效应在石墨烯材料上表现得尤为突出。目前经过公司近两年的研发试验,我们已经开发出一种稳定的石墨烯水溶液,即便发生轻微沉降,也不会发生团聚效应,溶液只要保持搅拌,轻微沉降即可很快消失,石墨烯微片即可很快均匀混合与水溶液中,既可以保持槽液良好使用效果,也为后续石墨烯废液的回收提供了巨大的便利。一般碳材料的电阻率在10-2~10-6Ω·m,一般金属10-5~10-8Ω·m,石墨烯微片的电阻率在10-5~10-8Ω·m,与金属相同,因为石墨烯层数和径向尺寸而出现一定差异。

3 工艺流程

在工艺流程上,石墨烯金属化工艺与黑孔类似,传统黑孔使用两段处理,石墨烯金属化只用一段,目前黑影也是用一段式处理。黑孔或黑影生产速度一般控制在2 m/min以内,多数在1.5 m/min,速度太快,金属化效果无法保证;一般黑孔液固含物控制在2.5%~4.5%,槽液为暗黑色溶液。

石墨烯金属化只需采用一段式处理,挠性板处理速度最快已经达到6 m/min(除油和石墨烯金属化处理时间在20 s,实验室测定最短时间在15 s),这个速度目前已经是设备设计的速度上限。石墨烯金属化液固含物控制在0.2%~0.8%,槽液为银灰色,有金属光泽,静置时液面上浮有光亮银色膜。挠性板整个流程时间控制在3~6 min左右,生产线长度在20~25 m左右,产能在6~10万平米/月;硬板速度根据板厚、孔径、厚径比控制,一般控制在2 m/min~4 m/min速度,整个流程在5~10 min左右,生产线长度在20~30 m以内,月产能在6~8万平方米。水平式自动化生产大大提高了生产效率,有效减少了生产设备长度,流程时间缩短,废水废液减少。石墨烯溶液可以回收利用,整个工序只有两种废液(除油液和微蚀液),两种清洗废水,减少了环保污水处理的压力。同时整个生产线只有除油加温,化学品使用减少,生产车间几乎没有任何挥发性溶剂或者化学品(微蚀液除外),因此大大改善了生产车间的工作环境。

石墨烯金属化后的膜层具有耐酸耐碱耐高温抗氧化的特性,因而生产板件无需酸浸或者马上电镀,无论存放多久,金属化效果不会受到影响。

石墨烯金属化孔流程见图1,简要说明如下。

3.1 除油调整

主要对板面和孔内进行湿润、清洗、除去油污、粉尘、氧化物等,同时也对孔壁进行一定程度的极性电荷调整,有利于后续石墨烯微片的吸附;润湿效果对后续的石墨烯微片的吸附和孔壁结合力有较大的影响。

3.2 石墨烯金属化

经过石墨烯金属化槽液处理后,可以浸润所接触的板件表面,石墨烯微片先是借助静电吸引力,氢键等与孔壁发生吸附作用,当接触距离在10 nm以内,微观的范德华力(分子力)起到越来越重要的作用,就会把石墨烯微片紧紧贴合在孔壁表面,形成一层薄薄的片层堆叠结构。

3.3 烘干

石墨烯后的烘干可以有效清除孔内或膜层内残留水分,固化膜层结构,加强石墨烯膜层和基材孔壁之间的结合力,大大改善膜层的导电性。

3.4 微蚀

采用普通微蚀液,硫酸双氧水、过硫酸盐/硫酸、微粗化剂、单过硫酸氢钾等均可,没有特殊要求,只是为了去除基板表面铜箔上残留的少量石墨烯,借助微蚀剂从底部咬蚀铜箔从而达到去除表面残余石墨烯的目的。

3.5 烘干

简单清楚板面和孔内残余水分,防止板面污染或者氧化;生产加工后,板件无需特殊保存,只需通风干燥,防止板面氧化污染即可;板件无论保存多久,无须担心氧化,先后用10%硫酸溶液,10%氢氧化钠溶液,2%的显影液浸泡石墨烯金属化处理后的板件,放置90天检查,板面颜色无变化,无膜层脱落,膜层导电性能无变化。

4 检测方法

4.1 霍尔槽试片法

裁取60 mm×100 mm环氧树脂板,蚀刻去除表面铜箔,在生产线槽液中手动按照如下流程操作:除油调整(54 ℃、浸泡30~60 s)—水洗—石墨烯金属化(室温18~25 ℃、浸泡30~60 s)—风干/烘干;然后霍尔槽电镀试验,取电镀铜槽液,稳压1~1.5 V电镀,观察上铜速度和整个试片完全上满铜的电镀时间,参考标准超过30 min不合格,一般生产均可以控制在20 min以内。

4.2 DTV(菊花链测试片Daisy Chain Test Vehicle)检测

借用黑孔或者有机导电膜的DTV检测。DTV试片的外形如图3所示,在高低电流区(根据1 A电流下哈氏槽电流尺,其对应电流密度为2.96 A/dm2和1.08 A/dm2)分别有正反两面首尾链式相连的8个孔。DTV片为双面板结构,石墨烯金属化孔后使两面之间变成导通状态。在进行哈氏槽测试前,将每两个孔孔链之间在电镀前割断,形成8个孔之间的串联关系。经过石墨烯金属化处理后,所有孔均可以上铜导通(见表2)。

图3 DTV外形图示

表2 DTV爬孔判定标准

完成哈氏槽电镀后,以DTV测试片高电流区孔链上铜5孔以上;低电流区孔链上铜4孔以上(见表2);DTV试片经霍尔槽电镀10~15 min中取背光测试孔做切片,背光测试≥9.0级作为判定标准。

4.3 石墨烯金属化液的固含量测定

取干燥处理后的表面洁净的表面皿,称重量记为m1;用移液管将2~3 g的石墨烯金属化槽液滴在表面皿上,然后称重,重量记为m2;将该表面皿放入120 ℃烘箱中,烘烤2 h,于干燥器中冷却至室温后再次称重,重量记为m3。石墨烯金属化溶液中的固含量为:

固含量 = (m3-m1)×100%/ (m2-m1)

石墨烯金属化溶液的固含物控制范围: 0.2%~0.8%

4.4 石墨烯金属化液粒度测试

用滴管取石墨烯浆料0.5 ml,滴入到50 ml的小烧杯中,然后加入25 ml的纯水,搅拌均匀后使用超声分散机处理30~60 s;然后取分散好的溶液使用激光粒度仪(品牌:欧美克TopSizer,取样器SCF-108)进行测试,取样量根据激光粒度仪测试时提示的量进行添加,一般添加量在激光粒度仪的遮光比5%~10%范围内;激光粒度仪测试的结果中一次测试出3~4组结果,其中平均值的D50数值即为石墨烯的片径。石墨烯金属化溶液片径D50一般在≤1000 nm,最佳100~500 nm。

5 石墨烯金属化工艺失效模式分析

5.1 挠性板常见问题

挠性板石墨烯金属化孔自动线自2018年开始,一直在做前期试验,小批量试产,目前已经进入稳定生产加工。先后做过无胶基材、有胶基材、LCP(液晶聚合物)、碳氢材料等,无需PI调整处理生产线,可以直接生产加工。挠性板常见问题主要是滚轮印、折痕、孔铜厚度不足等。

5.1.1 滚轮印产生原因及解决方法

挠性板生产出现滚轮印,如果不及时处理会影响后续品质,包括蚀刻不净、外观颜色异常、镀层粗糙等。我们在生产线跟踪观察,滚轮印形成的主要设备问题,包括设备传输轮出现跳动、板件在传送中出现间歇式停滞、局部滚轮传动出现异常、喷嘴出现堵塞造成板面压力异常而造成板件短暂停滞、部分吸水海绵太脏未及时清洗或者出现间歇式跳动等,发现异常及时打开设备分段检查传输、喷嘴和吸水海绵即可。

5.1.2 板面折痕

挠性板因为太薄,容易在生产中产生折痕,主要由于设备生产速度过快、板件厚度太薄、设备局部传输出现异常、板件因为喷压太大停滞不前与后续板件堆叠、部分传输轮之间出现间距过大、卡死或者缺少传输齿轮等原因。生产前根据板厚度适当调整速度和喷嘴压力,检查传输轮有无异常,下喷压可以相对调小一些。

5.1.3 孔铜厚度异常

挠性板因为孔径较小,容易残留气泡,主要是因为石墨烯金属化槽过滤泵出现漏气,或者喷嘴出现堵塞压力不足,造成细碎气泡堵在孔口。后续烘干时,气泡破裂,气泡携带的溶液向周边扩散,造成与原气泡接触处孔壁表面的石墨烯金属化膜层厚度偏薄,电镀时上铜速度相对较慢,造成孔铜局部出现镀铜厚度不均匀。

5.2 刚性板常见问题

刚性板加工难度相对较大,考虑到不同板厚、不同孔径、纵横比(厚径比、,不同基材类型等因素,影响较大的因素主要是板厚、孔径和纵横比,水平线的喷压和喷嘴与板件之间间距设计直接会影响穿孔灌孔效果。对于高厚径比板来说,采用垂直式自动生产线具有更好的穿孔或者灌孔效果。目前主要是测试各类环氧树脂板、碳氢材料、PTFE材料、BT树脂等,都有优异的金属化处理效果。

刚性板常见的问题是孔破和孔铜厚度不足。针对石墨烯金属化工艺过程中可能产生的问题进行分析,前处理除油效果较差可能会造成孔无铜或孔铜厚度不足,主要原因是温度不足、浓度不当或者槽液污染、老化等。石墨烯金属化槽液液面出现细碎泡沫异常多,要及时检查喷嘴堵塞是否堵塞,过滤泵是否漏气,造成小气泡堵塞孔而无法孔内金属化,或者石墨烯金属化层虽然形成,但是孔内气泡,在后续烘干过程中破碎,造成孔内石墨烯金属化层厚度不均匀,后续电镀产生镀铜厚度不足。

6 结语

不同于传统的化学沉铜,也不同于黑孔工艺,石墨烯金属化工艺作为一种新型孔金属化工艺,也是一种直接电镀工艺,不仅提高了PCB孔金属化的品质和生产效率,同时也明显改善了生产车间的工作环境。环保高效,节能降耗,减废减污,减少环境污染,符合新时代对于绿色环保安全人性化生产的要求,同时,石墨烯金属化工艺对于5G高频材料也表现出优越的加工性能和普适性。希望在不远的将来,新型的石墨烯金属化工艺会以优越的品质性能优势和高效的生产效率快速取代传统高污染的化学镀铜和黑孔工艺,为PCB生产技术的革新添上浓墨重彩的一笔。

关于石墨烯金属化技术相关的其他问题,笔者会另文再作阐述。敬请期待!

本文在写作过程中得到业界前辈CPCA顾问梁志立先生多次的指导,特此表示感谢!