图形电镀节省铜锡耗量之陪镀板的设计

潘龙淼 陈兴国

(苏杭科技有限公司,江苏 涟水 223400)

1 背景

目前,如何在保证生产品质的前提下控制生产成本将成为一个重点,就图形电镀而言,控制成本有多种方式,控制水流量、减少报废率、研发新工艺等。

垂直连续电镀(VCP)工艺在印制电路板电镀工序中已普遍使用,该工艺的特点是需要连续式打电流,首尾生产板必须采用尺寸与生产板大小相近的陪镀板与之相邻电镀,才能进行生产板的正常打电流电镀。目前VCP所使用的陪镀板多数为钢板,钢板的受镀面积为100%,对铜锡消耗存在严重的浪费。针对钢板浪费成本的问题我们成立研发小组,对陪镀板进行研究。

2 研发内容

为达到节约铜锡耗量的目的,设计了三种陪镀板,且验证其可行性(见图1、表1)。

图1 三种陪镀板设计

表1 三种方案测试结果

根据三种方案的测试结果,方案3最佳。我们对方案3设计的陪镀板进行进一步研究,分别将陪镀板受镀面积设计为40%、50%、60%,分别研究对生产的影响,情况如表2。

表2 不同受镀面积的影响

经过以上测试,可以发现:

(1)陪镀板受镀面积远大于生产板受镀面积时,与陪镀板相邻的生产板会产生铜层厚度、锡层厚度偏薄的品质问题;(2)陪镀板受镀面积远小于生产板受镀面积时,与陪镀板相邻的生产板会出现铜面烧板的品质问题。 结合我司生产板情况,选用受镀面积50%的陪镀板。

3 研发成果

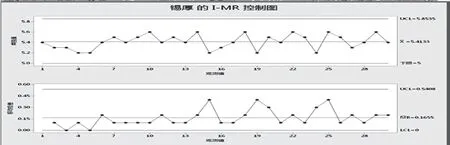

(1)将残铜率只有50%的新型陪镀板投入生产一个月,监控生产板的品质状况(每天选取一个料号测试):经连续测量30天数据,未见低于20 μm,均能满足客户孔铜≥20 μm的要求(见图2)。

图2 铜厚控制图

经连续测量30天锡厚数据,未见低于3 μm,满足生产锡厚≥3 μm的要求(图3)。

图3 锡厚控制图

(2)每个月可节约铜锡耗量数据(见图4)。

图4 每片节省铜/锡耗量

每次单面镀铜20 μm,镀锡3.5 μm,铜密度8.96g/cm3,锡密度7.3 g/cm3。可以计算出:

每片节省铜耗量:81.54(g)-40.77(g)= 40.77(g)

每片节省锡耗量:11.6(g)-5.8(g)= 5.8(g)

按照每个月平均生产955款料号,每款料号需要陪镀板2片,每月节省铜/锡耗量与金额(见图5)。

图5 每月节省铜/锡耗量与金额

节省铜 955×2×40.77 g=77870.7 g=77.87 kg,77.87 kg×47元/kg=3659.92元

节省锡 955×2×5.8 g=11078 g=11.08 kg,11.08 kg×145元/kg=1606.31元

共计每月可节省金额 3969.69+1606.31=5266.23元

(3)此研发项目已获得实用新型专利,专利号:ZL 2018 2 0440063.2。