取料机整机配重调平技术

秦皇岛港股份有限公司第九港务分公司

1 引言

斗轮取料机在工作性变幅机构中普遍采用配重,其主要作用有:减少俯仰机构液压缸的受力、减少俯仰电机的功率、调整回转机构以上部分重心的位置、减少重心移动所造成的能量消耗并防止过载或大风作用下的倾覆可能[1-2]。

煤五期取料机经过长时间的运行维护,出现悬臂接地力增大的情况,这些不利因素带来了臂架提升困难、臂架自降、油缸泄露等许多问题,严重影响生产。为解决上述问题,通过测量计算液压缸受力,即间接校核接地力的方法来调整配重,取得了良好的效果。

2 技术方案对比

配重进行调整测量的方法有3种:

(1)将液压千斤顶放置在悬臂头部的底部,边加活配重边测量千斤顶有压腔的油压,通过液压油压强换算成其所提供的支持力即为悬臂的接地压力。接地压力值由设计提供,在测量前应将俯仰油缸脱开保证其不受力。

(2)用带有重量传感器的吊车将悬臂头部吊起,边加活配重边读出所受到的拉力即为悬臂的接地压力。在测量前应将俯仰油缸脱开保证其不受力。

(3)若变幅机构是使用液压油缸驱动的,通过油缸受力情况即在不同角度时液压缸无杆腔与有杆腔之间的压力差来确定变幅机构的平衡情况。该种测量方法需要设计提供全俯仰范围内的液压缸受力曲线图,或提供水平俯仰、最高点俯仰、最低点3点的油缸受力值[3]。

通过查阅相关资料进行比对,油缸压力测量方法得到的测量值最为准确,测量方式也最为便捷,可以方便地在不同的角度进行测量,且不需要任何额外的测量工具,只需在给油缸供油的液压站读出有杆腔、无杆腔的压力并通过换算即可[4]。因此,决定选用油缸压力测量方案作为本次整机平衡的测试方案。

3 接地力计算分析

测量时,技术人员对液压缸和液压系统进行细致检查,确定液压缸、液压系统完好,液压缸上下腔充满液压油并排净空气,然后启动液压系统,分别测量悬臂水平状态下上、下腔系统压力,进行轮斗中心接地力相对于液压缸受力的换算[5]。液压缸受力计算公式为:

Nr=n[PaπD2/4-Pbπ(D2-d2)/4]

(1)

式中,D为液压缸内腔直径,D=360 mm;d为活塞杆直径,d=250 mm;Pa为有杆腔压力;Pb为无杆腔压力;Nr为俯仰液压缸在一定俯仰角度所受到的力,当Nr大于0时表示液压缸受压,当Nr小于0表示液压缸受拉;n为液压缸数量,n=2。

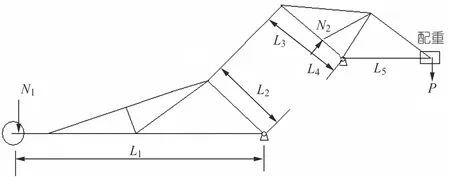

煤五期取料机回转机构上部结构简图见图1。取料机配重安装状态应使悬皮处于最低点位置,因此接地力也应该在最低点位置测量。接地力N1与油缸处所需推力N2以及配重P的关系为:

N2=N1L1/L4

(2)

P=N1L1/L5

(3)

图1 取料机回转机构上部结构简图

根据图纸资料和R14-2取料机俯仰油缸空载压力值可得,大臂在最低点时斗轮接地力约为16.3 t,为R12-2斗轮接地力的1.5倍,过大的斗轮接地力存在一定的安全隐患。通过接地力计算,若想将R14-2斗轮接地力降低至12 t左右,需要增加25 t配重。

4 配重三脚架钢结构应力分析

对R14-2取料机配重三脚架进行了钢结构应力分析。主臂上仰角度3.8°,配重增加后总重309 t,读取中拉杆处节点约束反力值,推算出中拉杆总的拉力为7 327 690 N。

配重增加至330 t,俯仰3.8°时配重臂拉杆拉力为单根0.397E+07 N。

拉杆截面宽500 mm,高316 mm,盖板厚36 mm,腹板厚14 mm,拉杆截面积39 416 mm2,拉杆材质Q345,极限许用应力是470 MPa。拉杆的极限承受能力是470 MPa×39 416 mm2=18 525 520 N。目前的安全系数是18 525 520/0.397E+07=4.67。再将中拉杆施加7 327 690 N拉力,配重增加至340 t,俯仰3.8°进行静力计算。此时配重臂拉杆单根拉力值为0.408E+07 N。安全系数为18 525 520/0.408E+07=4.54。执行FEM标准时,安全系数大于3即满足安全使用要求,因此此次增加配重25 t安全可靠。

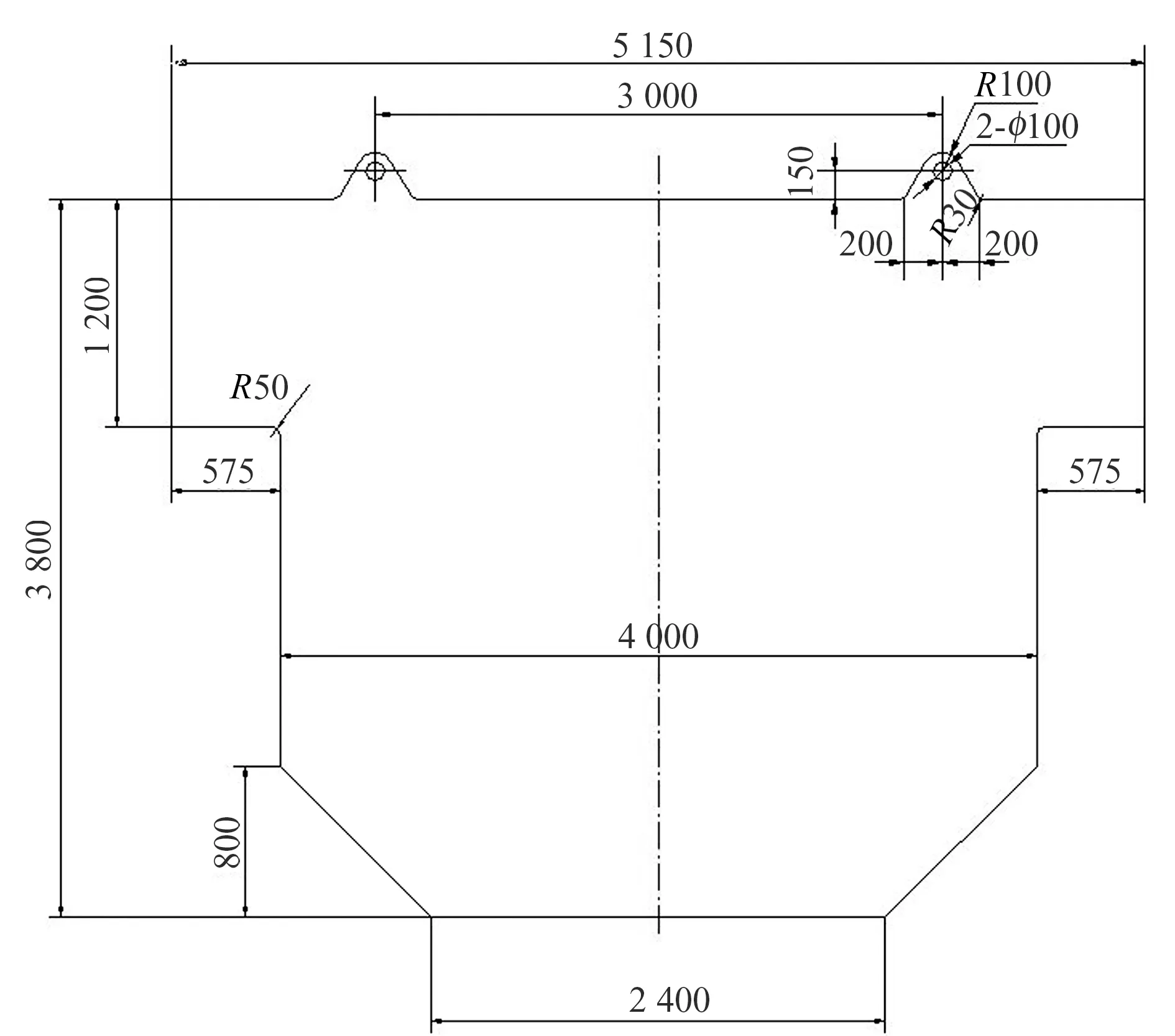

为了在安装配重调整块之后能够实现整机平衡,首先对大臂头部积煤、杂物等进行清理、拆除,尽量降低大臂头部重量。随后对配重结构进行检查,确定配重块安装位置、安装尺寸及吊装工艺流程等。取料机钢板配重块每块重量约为2.5 t,共计10块,厚度为20 mm,配重块安装于配重缝隙处,安装完成后进行固定,不需要移动其余配重就可以达到配平的目的,安装方便且成本较低(见图2)。

图2 取料机配重调整块图纸

5 结语

在R14-2取料机配重缝隙处安装完成了10块调整配重块后,总配重24.96 t,计算得出斗轮最低点时的接地力为12.5 t,实现了R14-2取料机俯仰油缸上下腔压力的降低,达到了本次改造的预期目标。进行整机调平后,R14-2取料机运行平稳,未出现大臂无法提升的情况,取料过程正常,未出现过由大臂不平衡引起的相关故障,对类似设备的平衡系统改造提供了一定的参考。