某电厂重件码头改造装卸乏燃料工艺研究

中交水运规划设计院有限公司

1 引言

当前,我国乏燃料后处理仍然是一个薄弱环节,每年仅有50 tHM的公路运输能力[1],无法适应大规模乏燃料运输需求。该工程设计依托某核电厂重件码头作为乏燃料海运中转码头,研究其改造后运输乏燃料货包的装卸工艺可行性及适应性,核算已有码头设备是否满足乏燃料运输船的装卸作业要求,可供其他核电厂重件码头改造参考。

2 主要设计参数及装卸工艺流程

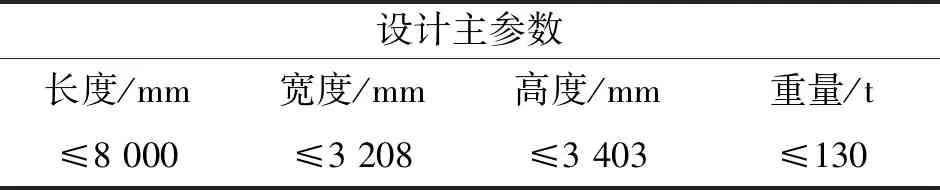

该工程核电厂已建成1个5 000 DWT的重件泊位,码头长度120 m。本次改造设计货种增加乏燃料货包,每次卸船10个货包,装船10个空包。码头前沿已有装卸船设备为420 t固定式门机。集疏运方式为租用组合运输车集疏港,乏燃料货包不在本工程范围内堆存。设计船型主尺度见表1,乏燃料货包主参数见表2。

表1 设计船型主尺度

表2 乏燃料货包主参数

乏燃料货包卸船流程为:乏燃料运输船→420 t固定式门机→组合运输车→出港。乏燃料空包装船流程为:组合运输车→进港→420 t固定式门机→乏燃料运输船。

3 码头装卸设备技术参数核算

3.1 码头装卸设备起重量核算

固定式门机技术规格参数见表3。从表3可知,门机在回转半径10~29.7 m时,起重量为200 t;门机在回转半径10~25 m时,起重量为420 t。

根据乏燃料装卸要求,乏燃料货包的码头装卸设备应按额定负荷降低25%使用,并设置起重量限

表3 420 t固定式门机技术规格参数表

制器。该工程乏燃料货包重量取130 t,装卸设备所需额定起重量取≥180 t。该工程现有固定式门机起重量为200 t和420 t,可以满足装卸船要求,对应的门机回转半径范围为10~29.7 m。

3.2 码头装卸设备回转半径核算

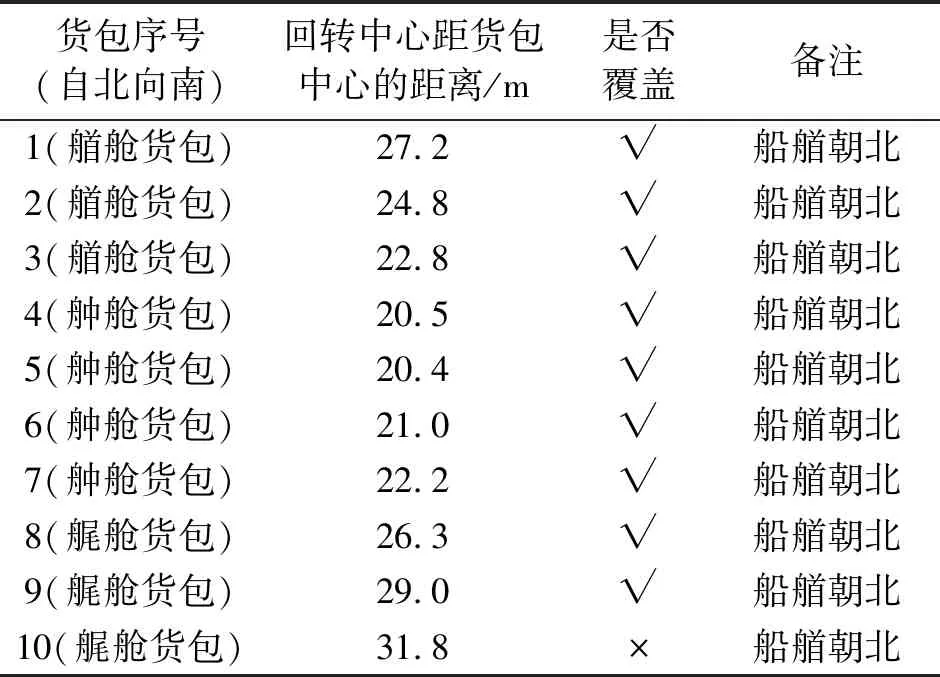

为防止底部基槽冲刷,按照乏燃料船头始终朝北停靠进行装卸船作业设计,码头装卸设备参数核算全部采用船头朝北停靠作业工况。根据固定式门机回转半径范围10~29.7 m,设计装卸乏燃料货包的装卸船作业方案。

3.2.1 船舶居中靠泊方案

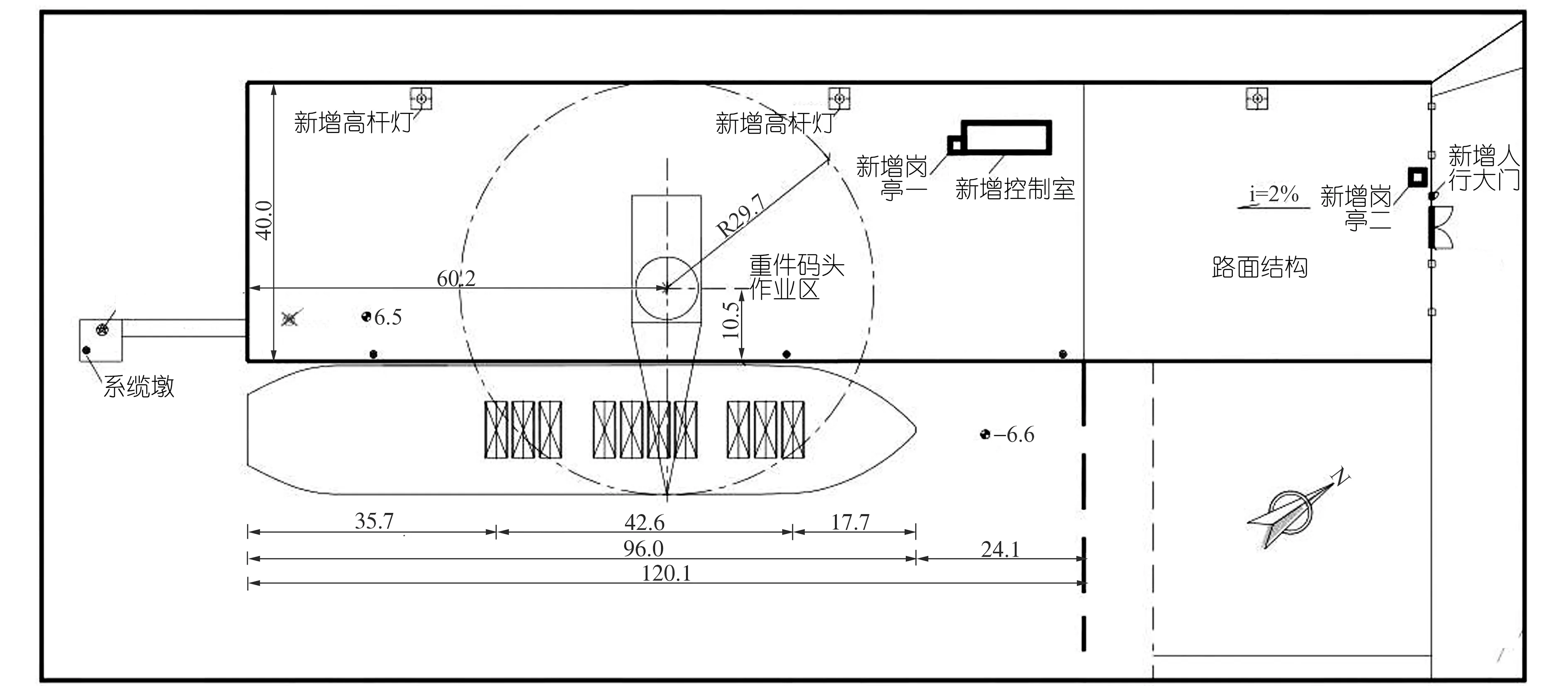

当船舶居中靠泊,两端留出约12 m时(见图1),固定式门机覆盖舱口工况见表4。

图1 船舶居中靠泊作业时门机作业工况图

表4 船舶居中靠泊作业时门机作业工况表

由表4可知,船舶居中停靠时,已有固定式门机的回转半径可以覆盖舯舱和艉舱的7个货包,无法覆盖艏舱的3个货包。

3.2.2 固定式门机中心与船舶货包中心对齐靠泊方案

为满足门机装卸所有舱口乏燃料货包的要求,考虑船舶停靠位置为固定式门机中心与船舶货包中心对齐(船艉距离码头端部3 m)方案,固定式门机覆盖舱口工况见表5。

表5 固定式门机中心与船舶货包中心

从表5可知,当船舶停靠位置为固定式门机中心与船舶货包中心对齐时(船艉距离码头端部3 m),理论上能满足固定式门机装卸全部舱口乏燃料货包要求。但该方案对船舶靠泊作业的精度要求高,而系缆状态下船舶随风、浪、流等的摆动、移动十分敏感,若靠泊时的定位精度不足,固定式门机吊钩摆动或船舶横移、纵移和垂荡幅度偏大,均可导致门机回转中心距船艏或船艉货包中心的距离超过固定式门机的作业半径,无法满足船艏或船艉货包的装卸要求,增大装卸难度和危险机率。故该方案仅理论上可行,实操性差。

图2 船艉与码头端部齐平靠泊作业时门机作业工况图

3.2.3 解决艏舱货包无法装卸船的方案

为解决艏舱货包无法装卸船的问题,装卸工艺考虑汽车式起重机、扒杆式自航起重船、移动式门机、新增系缆墩等方案。

(1)汽车式起重机方案

汽车式起重机在码头上打支腿作业站位半宽6 900 mm,打支腿中心线距离码头前沿距离2 000 mm,护舷高度600 mm,船舶半宽9 250 mm,船舶横摇250 mm,汽车起重机回转中心距离吊点位置为19 000 mm。在作业幅度19 000 mm,起重量180 t的工况下,起重力矩为19 000 mm×180 t=3 420 tm。按常规汽车式起重机最小工作幅度3 m换算,设计所需汽车式起重机的额定起重量为1 200 t。

由于该工程码头原设计均载为10 t,而1 200 t汽车式起重机打支腿作业时单个支腿荷载远大于10 t,现有码头结构无法承受,因此汽车式起重机方案不可行。

(2)扒杆式自航起重船方案

经向该工程地区的施工单位咨询,该区域现有起重39施工船。根据起重系统说明书中主钩船外伸幅度和主钩起吊负载表可知,当仰角41°时,主钩距船艏61.2 m,主钩距离甲板高度60.4 m,主钩荷载185 t。

当船舶位于轻载高水位,臂架下俯至41°时,起重船与乏燃料船舶不干涉,满足作业要求,方案从技术上可行。但起重船租用时受出租方所限,本工程需要使用时不一定能租到,且单次调遣及租用费用较高,综合考虑后不采用起重船方案。

(3)移动式门机方案

由于乏燃料货包起重量不大于130 t,考虑25%的设计余量,选取额定起重量180 t的移动式门机。由于新购门机方案需要拆除现有固定式门机及其基础,破除部分码头面增设轨道梁,且新购移动式门机需要一定的制造周期,设备投资较大,综合考虑后不采用新购门机方案。

(4)新增系缆墩方案

考虑在船舶居中靠泊作业位置基础上,利用原有420 t固定式门机,在码头端部增加系船墩(见图2)。当船艉与码头端部齐平靠泊作业时,固定式门机覆盖舱口工况见表6。

由表6可知,当船艉与码头端部齐平停靠作业时,现有固定式门机的回转半径可以覆盖艏舱的3个货包。综上所述,第一次靠泊船艏和船艉距离码头两端各约12 m,可以装卸舯舱和艉舱的货包,见图1和表4。二次靠泊,船艉与码头端部齐平,可以装卸艏舱货包,见图2和表6。两个靠泊组合作业后,可以完成10个乏燃料货包的装卸。由于船舶在装卸作业过程中需保持稳定性,因此10个乏燃料货

表6 船艉与码头端部齐平靠泊作业时门机作业工况表

包有装卸载顺序要求。在实际靠泊和装卸作业过程中,需根据潮位和载重状态,灵活选择靠泊和装卸顺序。

经综合比选,最终采用新增系缆墩方案。采用二次靠泊作业的方式,码头装卸设备作业半径满足要求。

4 结语

从装卸工艺专业的角度研究核电厂重件码头改造装卸乏燃料货包的工艺可行性及适应性,可供其他核电厂重件码头改造参考。由于码头改造是综合性工程,涉及众多专业,结合项目实际情况,还需开展以下专业检测及核算工作:已有码头装卸设备检测;已有码头外观、码头结构位移及变形、码头结构钢筋混凝土各项性能参数等码头结构检测;航道、港池和码头前沿水深及冲淤变化情况检测;核算航道、港池及码头靠泊等相关参数;核算系靠船设施、码头结构内力、码头结构承载力等相关参数;核算导助航、供电、给排水、控制、通信、建筑等专业相关参数。