散料码头物料输送全流程控制技术

秦皇岛港股份有限公司第七港务分公司

1 引言

散料码头物料输送量大、周转率高、物料种类繁杂、作业工况复杂,要求物料输送全流程各环节在多种复杂作业工况下,最大限度减少物料洒漏损失以及物料洒漏对设备和装卸生产的不利影响,实现高效率、高可靠性绿色生产已然成为当今港口行业的发展趋势[1]。但在现有条件下,物料给料、转接、传输环节的物料控制综合治理方面仍存在诸多问题和不足,严重影响了散料装卸系统的实际运行效率和运行稳定性。针对散料港口物料转输过程中存在的共性技术问题,秦皇岛港股份有限公司对物料输送的全流程进行系统的分析和综合控制,为散料港口物料控制的根本性改善和输送效率的提升提供一些参考。

2 物料源头料头控制技术

振动给料系统是整个物料控制的源头,其给料性能的好坏将直接影响物料的输送性能[2]。传统给料闸门结构设计不合理、故障率高、工作可靠性差,其首末循环无法正常实现开启、关闭功能,无法有效控制作业启停阶段空斗工况造成的冲击料头现象,易造成下部受料带式输送机沿线物料的大量洒漏,并引发一系列流程故障。

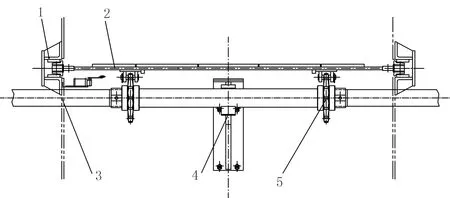

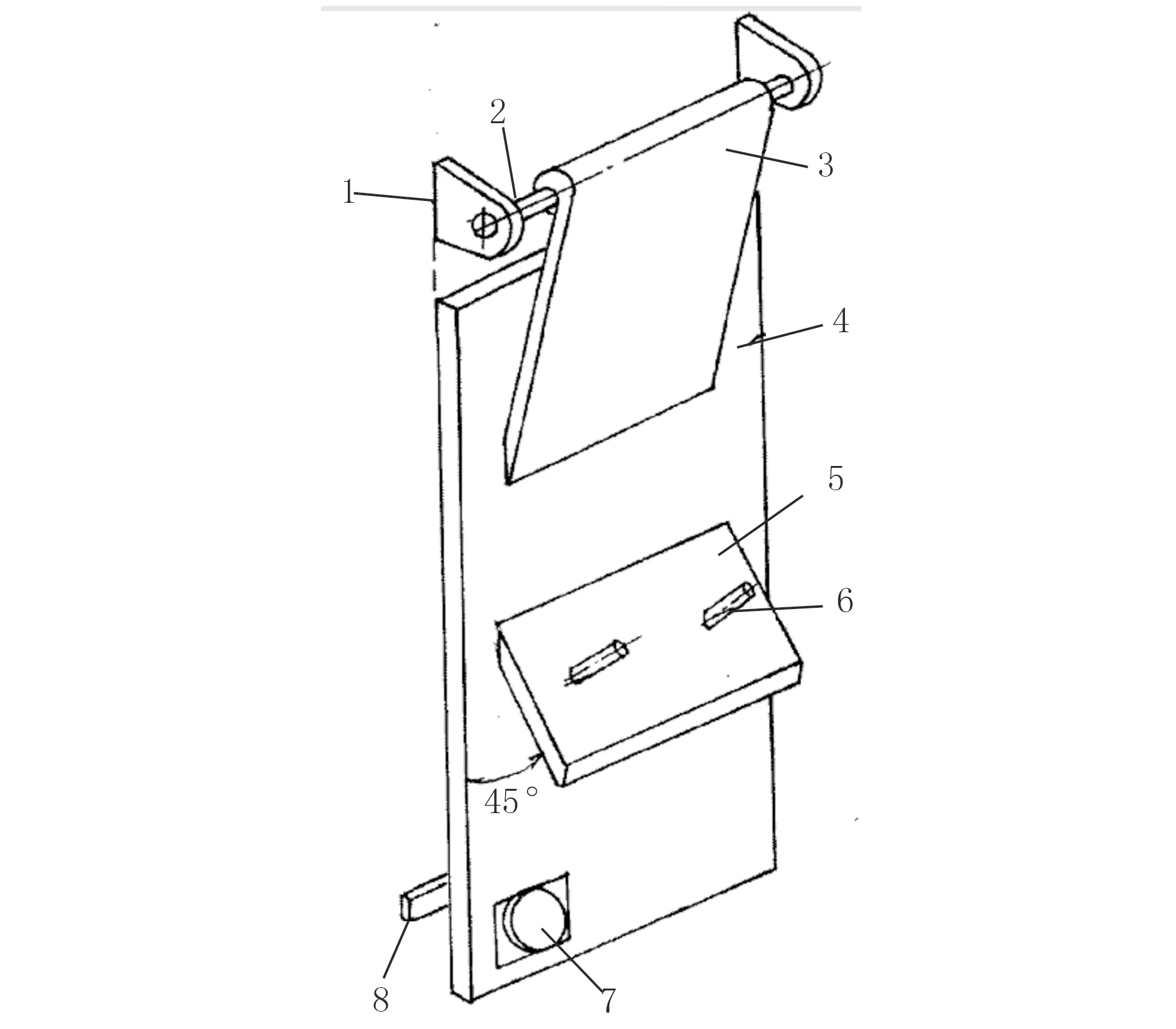

闸门及闸门装置的基本组成见图1、2,其主要由闸门体、纵向滚轮、导轨、驱动轴、半轴套支撑、驱动销轮/销齿组成。

1.导轨 2.闸门体 3.驱动轴 4.半轴套支撑 5.销轮、销齿图1 新型给料器闸门装置结构示意

1.滚轮 2.传动销齿及连接板 3.闸门体 4.加强筋板图2 新型给料闸门结构示意

新型给料闸门将原有平板式闸门改为两侧带滚轮的闸门结构,与滑道间的滑动摩擦优化为滚轮滚动摩擦,有效降低了传动力矩;驱动齿轮、齿条传动机构优化为销轮、销齿传动,既有效增大啮合深度,又能对闸门体起到可靠的横向定位功能。在驱动轴中部增加半轴套支撑结构设计,解决了大跨度驱动轴受载时弯曲变形过大的问题,保证了传动平稳性和可靠性,可有效防止跳齿现象的发生。

3 单机转接点出料口物料自动聚中技术

3.1 自动聚料、导料功能的溜槽优化设计

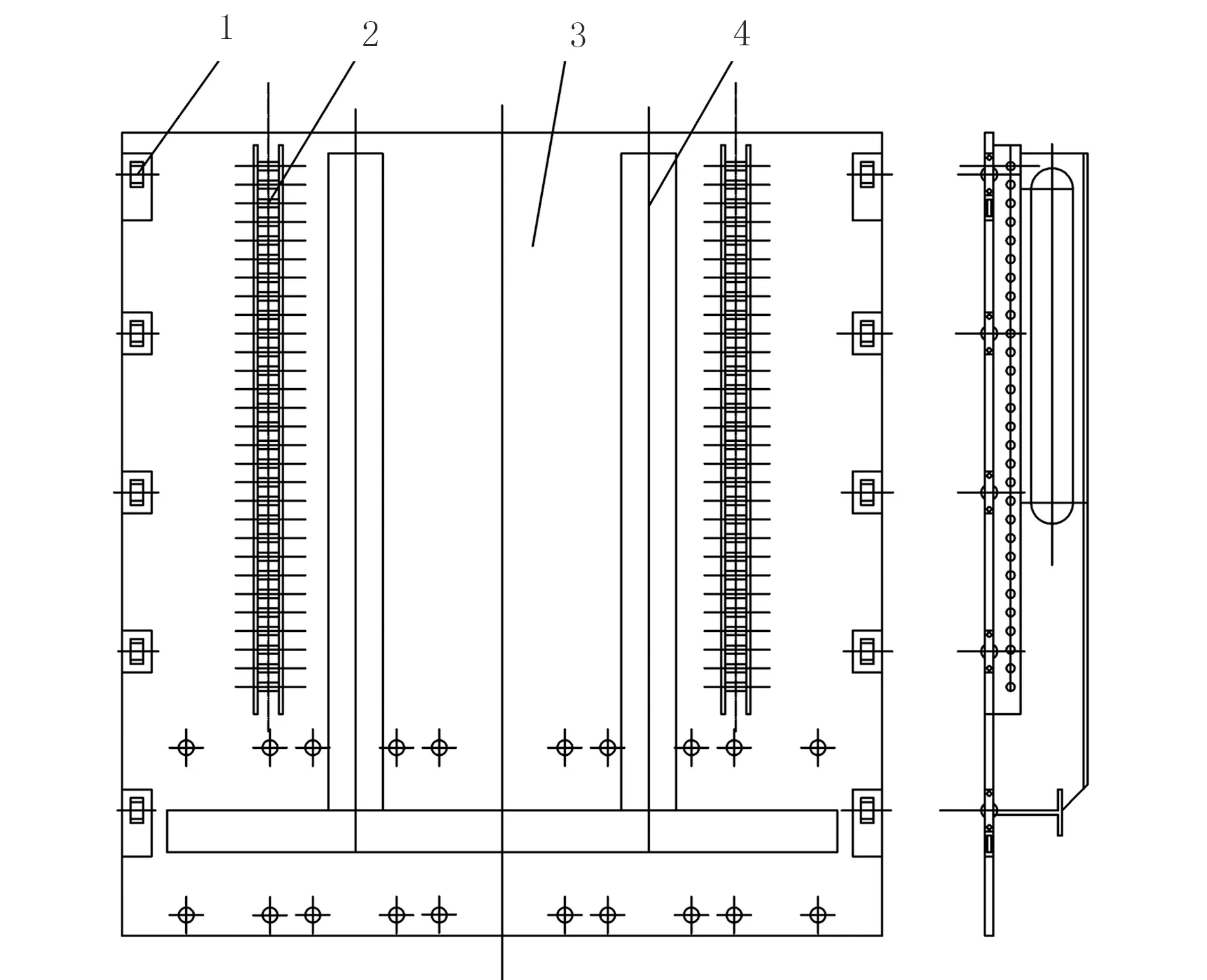

散体颗粒转载过程中常出现因物料阻塞和落料不正导致的偏载跑偏现象,进而造成环境污染等问题。根据物料流动特性,基于三维建模和离散元仿真技术设计了一种自动聚料、导料功能的溜槽[3-4],其结构组成见图3。其上部通过变角度过度圆柱状溜槽体与上部落料斗连接固定,中部溜槽体设计成若干段分体溜槽体,连接部位采用圆柱状法兰结构,以便于制造和安装。在适当位置安装固定部件,以进一步与主机或基础连接固定,在中部溜槽体下端安装小角度斜面导料溜槽,可对物料进行导向、缓冲。在溜筒中物料工作区域设置圆弧状耐磨衬板。

1.上部溜槽体 2.3.中间过渡溜槽体 4.导料溜槽 5.衬板图3 自动聚料、导料溜槽结构示意

3.2 工作原理

为确保物料在溜槽内的正常向下滑动,溜槽体与上部垂直段成一倾角,溜槽的倾角应大于所适用物料的磨擦角。为满足可靠的聚料收料效果,上部物料的垂直投影应位于聚料溜槽工作面上,同时溜槽体须有足够长的物料自动聚中修正长度,以满足下部自动收料过程所需的行程要求,确保不同方位的物料经过圆柱状溜筒在自身重力和一定的速度的作用下,能够有足够的距离保证其到达下部出料口时能够自动修正聚集在溜筒工作面中心区域。

此外,圆柱截面的溜槽相对于传统矩形截面溜槽,夹安息角远远大于90°,保证了物料的圆滑过渡。位于下部的小角度斜面导料溜槽,使物料抛料角度与下部受料输送带运行轴线夹角变小,并对出口物料速度进行调整,可有效改善运行冲击。

4 物料溢出自动检测控制技术

转接溜槽位于上、下层皮带之间,在实际接卸过程中,由于物料粘度大,物料经常与倾斜侧壁间粘接起拱而形成淤积堵塞情况,从而发生物料上淤外溢洒漏。传统的溜槽堵塞检测技术是利用γ射线原理,但γ射线具有放射性,并且容易受现场工作环境的影响,工作稳定性差。因此,寻求一种结构简单、性能有效的溜槽物料堵塞检测装置,已成为迫切需要解决的问题。

4.1 可调式转接溜槽物料堵塞检测装置结构组成

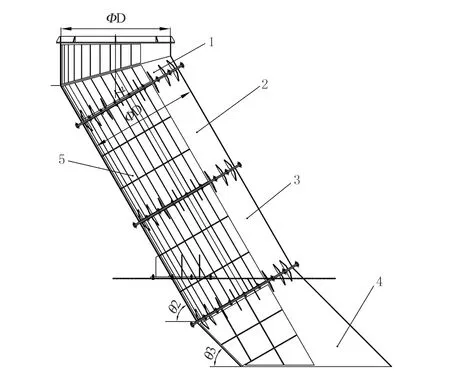

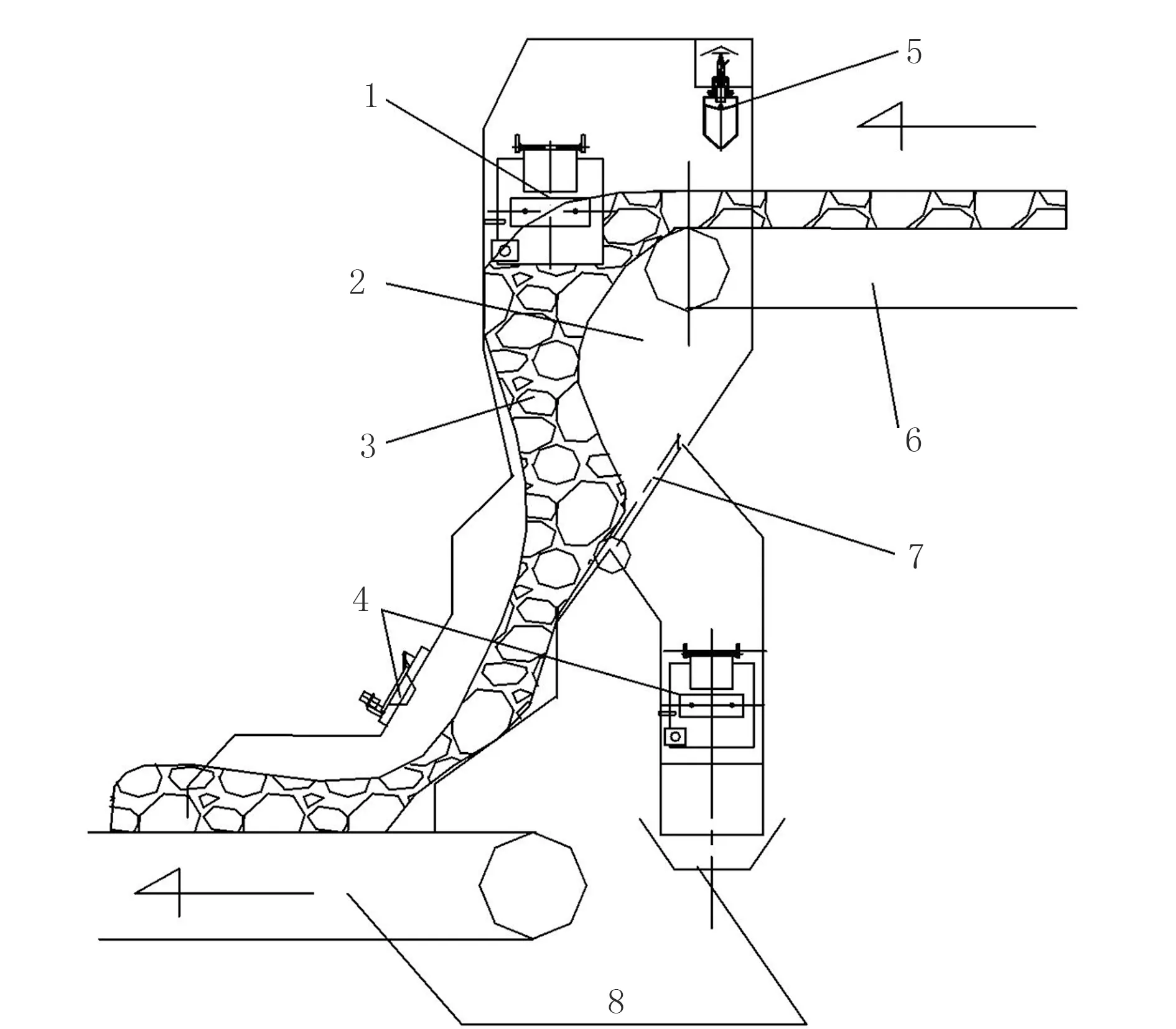

可调式皮带机溜槽物料堵塞检测装置主要由摆动开关门、摆动阶梯轴、接近式行程感应开关及其支架等组成(见图4)。

1.支座 2.阶梯轴 3.连接过渡板 4.摆动开关门 5.配重铁 6.配重调节螺栓 7.接近式行程感应开关 8.限位止挡图4 新型物料堵塞检测装置结构示意图

4.2 工作原理

物料堵塞检测装置在溜槽的安装布置及工作原理见图5。正常工作时,小门依靠自重处于闭合状态,小门上反射铁与接近开关距离超过有效接收距离,接收开关无信号反馈,显示溜槽未发生堵斗。发生物料外溢堵斗时,上拱物料对带拱形突起的反应小门产生侧压力,物料克服配重铁的自重推动大开关板向外转动,导致小门向外偏转,小门上反应铁与接近开关距离变小达到有效接收距离,接近开关产生信号反馈,显示溜槽堵斗,从而通过行程检测开关产生的电信号控制皮带机停止运行。

1.上部物料堵塞检测开关 2.溜槽体 3.物料 4.下部物料堵塞检测开关 5.高位溢出检测开关 6.上层皮带机 7.流程转换挡板 8.下层皮带机图5 新型物料堵塞检测开关位置示意图

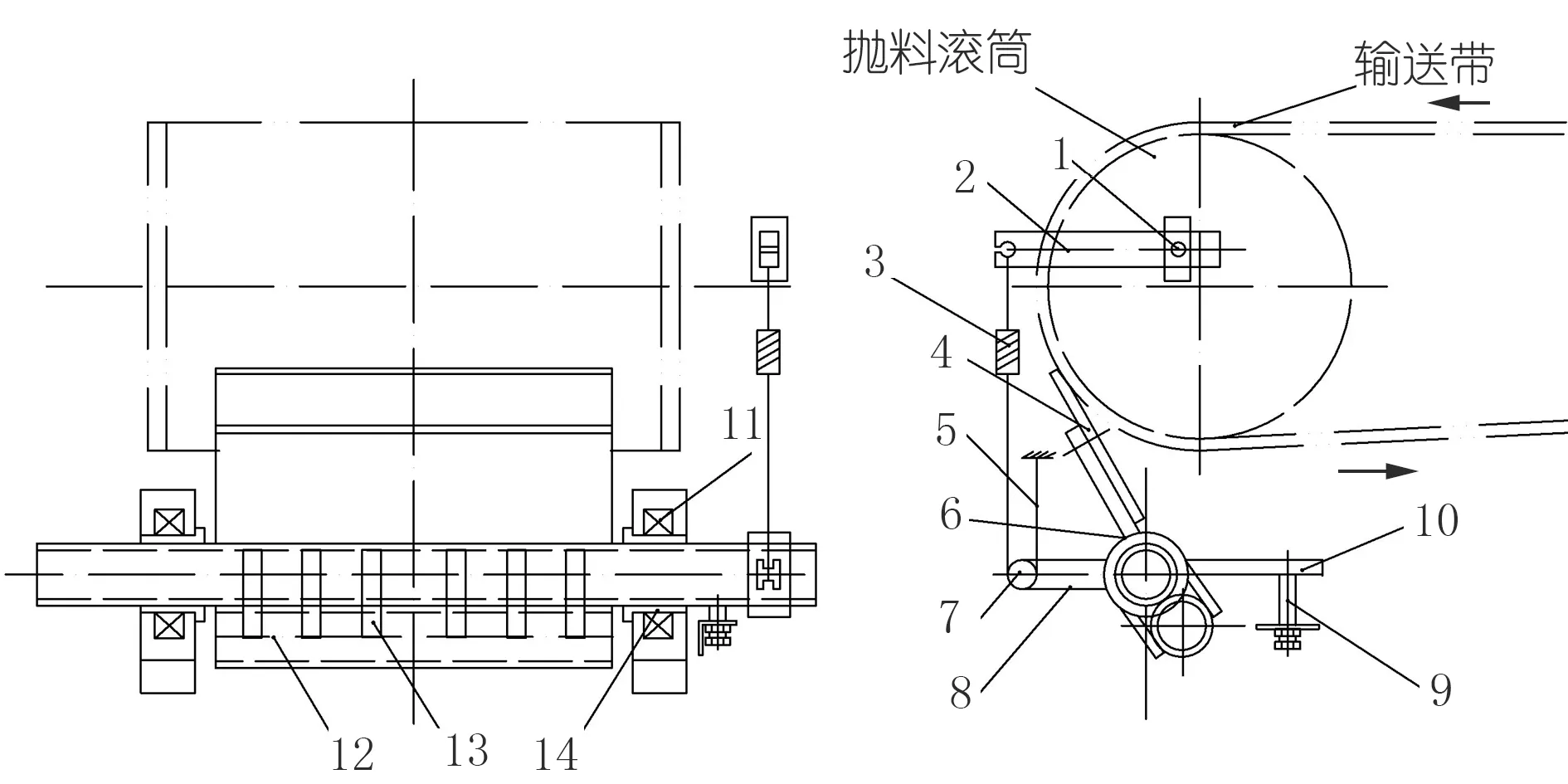

5 带式输送机承载工作面物料甩带控制

新型可调式头部清扫器结构见图6。清扫器支撑梁两侧采用整体带座调心球轴承的回转支撑结构,轴承与支撑梁通过定位套实现可靠定位和连接。设计有配重杠杆式清扫压力调整装置,以及防清扫器内翻和高度上下调整的顶丝定位调整装置,可保证清扫器与头部滚筒有效贴合,并实现自动补偿。清扫胶皮设计为整体耐磨聚氨酯材料压制成型。清扫工作面为整体斜面,与皮带表面为整体面接触。

1.配重块 2.调整杆 3.缓冲弹簧 4.聚氨酯刀头 5.连接拉线 6.框架 7.导向轮 8.力臂杆 9.限位螺丝 10.顶丝限位挡板 11.带座调心球轴承 12.配重梁 13.连接板 14.定位套图6 新型可调式头部清扫器结构示意

6 结语

散料码头物料输送全流程控制技术的应用,成功地解决了干散料码头物料装卸作业过程中各主要环节的物料料流控制、物料检测控制以及物料甩带控制等相关技术难题,取得了如下效果:

(1)提升了装卸效率。在不增加设计能力的条件下,由于装卸效率得到提升,系统实际台时产量由3 440.7 t/h提升至3 750.95 t/h,处于现有同规模煤码头系统装卸效率领先水平。

(2)物料洒漏清理量下降显著。由于物料洒漏及沿线甩带治理效果显著,2016年煤炭清理量由55 000 t下降为9 200 t,公司现场环境得到极大改善。2016年6月,煤四期及预留、扩容工程经中港协专家评审,获评首批中国四星级绿色港口称号。

(3)系统运行能耗得到了显著降低,2016年平均单耗由0.629 3 kWh/t下降为0.620 9 kWh/t。

该项目促进了干散料码头物料控制综合治理水平的提升,改善了散料装卸码头的运行稳定性和安全性,具有广泛的通用性和推广使用价值。