多功能汽车散料接收站的设计

陈宏斌,朱耀强,张琛朕

(中粮工程科技(郑州)有限公司, 郑州 450053)

应用实践

多功能汽车散料接收站的设计

陈宏斌,朱耀强,张琛朕

(中粮工程科技(郑州)有限公司, 郑州 450053)

介绍了一种多功能汽车散料(包括各种散粮、散装油料作物等)接收站,可综合用于各种汽车散料的接收,能够有效解决多品种、多客户、多批次、多车型汽车散料的接收难题,节能减耗,具有良好的经济效益。

多功能汽车散料接收站;多品种;多客户;多批次;多车型

粮食及油脂行业中多品种、多客户、多批次、多车型汽车散料接收问题存在已久。国内粮食及油料作物品种繁多,仅主要粮食品种就有五谷杂粮之分,油料作物有油菜、大豆、花生、芝麻、向日葵、棉籽等,且不同品种不同批次的物料,加工性能各异,不宜混杂。因此,研发一种多品种、多客户、多批次、多车型的汽车散料接收设施已成为行业急需。

本文介绍了一种多功能汽车散料(包括各种散粮、散装油料作物等)接收站,可综合用于普通后卸散料汽车、翻斗自卸车、集装箱散料车、普通侧卸散料汽车、专用下卸散料汽车等各种散料汽车散料的接收作业。有效解决多品种、多客户、多批次、多车型汽车散料的接收难题,有效解决汽车散料接收产量偏小、接收机械化偏低的问题,有效解决汽车散料接收产能与集并后后方输送线产能的不匹配问题,有效增加了汽车散料的接卸效率,节能减耗,具有良好的经济效益。

1 多品种、多客户、多批次、多车型汽车散料接收站组成介绍

1.1 基本概况

多功能汽车散料接收站设有多个并列的卸车车道,每车道根据卸车的车型种类,灵活选配液压翻板卸车装置、集装箱卸车装置等。设置液压翻板卸车装置的车道,每车道至少配备1个接料斗[1],主要用于普通后卸散料汽车、翻斗自卸车的接收;设置集装箱卸车装置的车道,每车道需配备多个接料斗,主要用于集装箱散料车、普通侧卸散料汽车及专用下卸散料汽车的接收。每个车道均设置独立的接收清理作业线,并设置多个暂存仓,散料经接料斗收集、地沟输送机输送、斗式提升机[2]提升、初清筛[1]清理后进入暂存仓暂存。暂存仓内的汽车散料,在需要时可通过暂存仓下的输送线,统一输送至后方加工厂、储备仓或中转仓等。

1.2 基本组成元素

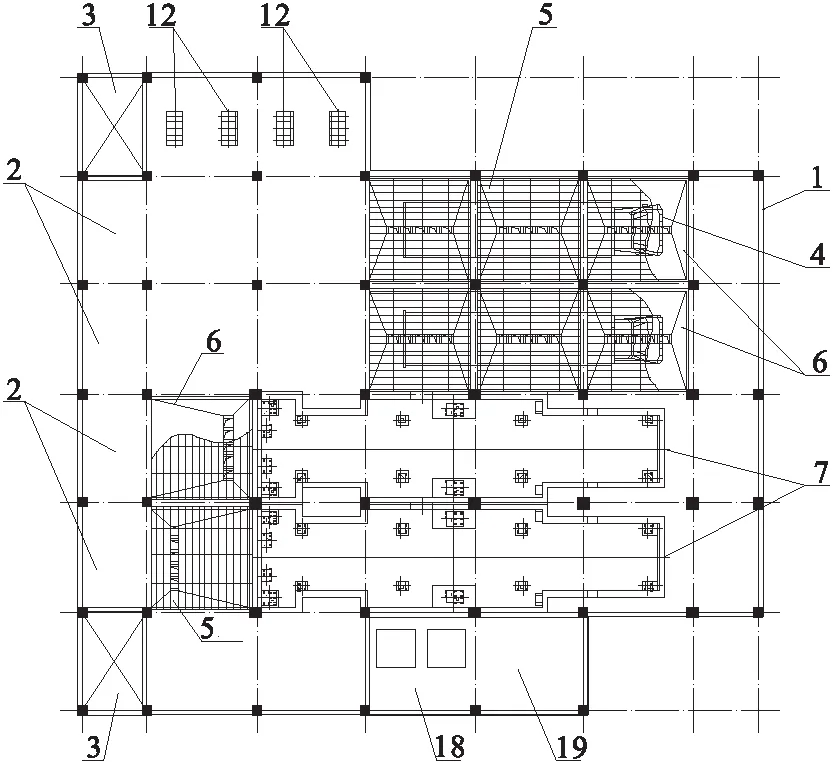

基本组成元素见图1。

图1 实施案例1的俯视图

包括:卸料罩棚1(钢罩棚、混凝土罩棚均可)、卸料车道2(实际宽度应根据车型宽度灵活变化)、楼梯3(满足消防疏散要求)、散料汽车4、接料钢格栅及活页避尘装置5、接料斗6(钢锥斗、混凝土锥斗均可)、液压翻板卸车装置7(后翻式)、集装箱卸车装置8(集装箱翻转机、双轨电动行车均可)、集装箱9、闸门10(手动闸门及自动闸门)、地沟接收输送机11(可灵活选择刮板机、皮带机等)、斗式提升机12、分配输送机13(可灵活选择刮板机、皮带机等[2])、初清筛14(能达到清理出大杂及部分细杂的效果即可)、暂存仓15(可根据需求灵活设置暂存仓大小及数量;根据储存时间,灵活配置通风功能、气调功能等)、出料锥斗16、出仓输送线17(可灵活选择刮板机、皮带机等)、油泵房18(为液压翻板装置供油)、控制室19(用于控制液压翻板及集装箱卸车装置)、除铁器20(除去散料中的磁性杂质,以防止粉尘爆炸)等。

2 具体实施案例

2.1 实施案例1

2.1.1 详细介绍

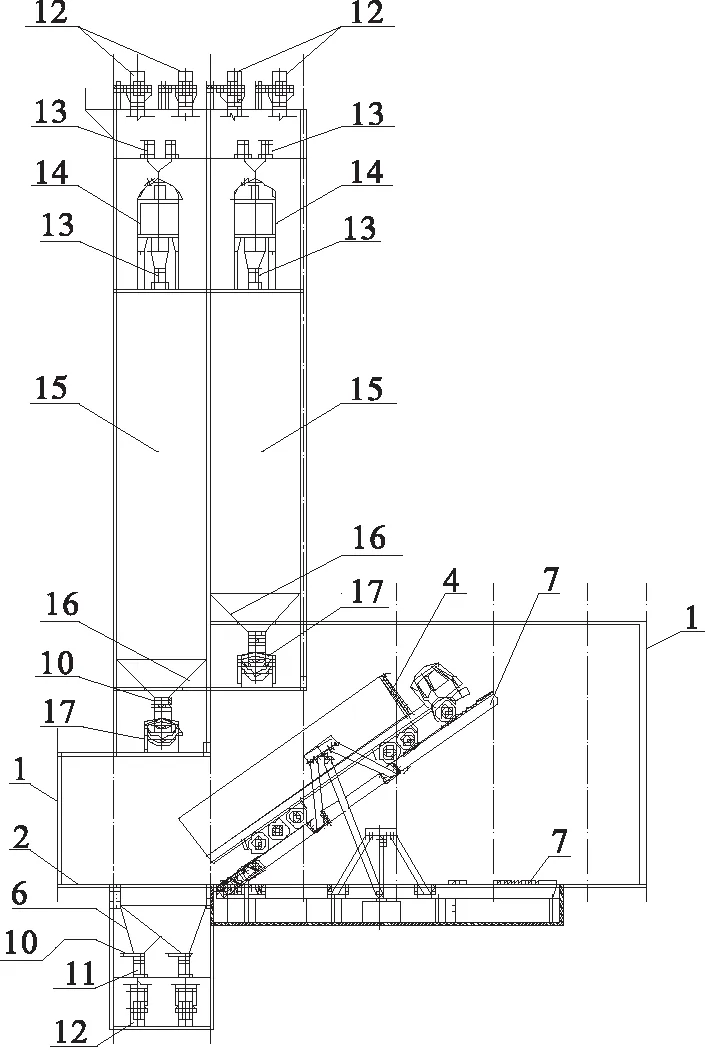

1.2中的图1为实施案例1的俯视图,下面的图2、图3、图4为实施案例1的3个立面图。

图2 实施案例1的立面图1

图3 实施案例1的立面图2

图4 实施案例1的立面图3

图2集装箱9为集装箱的卸料状态,散料可全部自流卸车,并通过接料斗接收,能够实现全自动卸料,无需人力卸车。

图2散料汽车4为普通侧卸散料汽车的卸车状态,大部分散料可通过自流卸车,人工作业量很小。

图3为散料汽车4和液压翻板7的卸车状态,散料可全部自流卸车,并通过接料斗接收,能够实现全自动卸料,无需人力卸车。

图4为纵向剖面立面图,暂存仓15共设置8个,暂存仓内的汽车散料,在需要出仓时,可通过暂存仓下的出料锥斗16自流至输送线17,输送至后方加工厂、储备仓或中转仓等。

卸料罩棚1中共设置4个卸料车道2,每个卸料车道2供1辆散料汽车4卸料,可通过液压翻板卸车装置7卸料、集装箱卸车装置8卸料,也可通过散料汽车4侧卸(下卸、后卸)卸料。

散料经接料钢格栅及活页避尘装置5除去砖块等特大杂质,通过接料斗6接收,由闸门10控制流量,经地沟接收输送机11输送,经除铁器20除去磁性杂质,由斗式提升机12进行提升,提升后经分配输送机13分配至初清筛14,清理大杂及轻杂,然后经初清筛14下分配输送机13输送进入各个暂存仓15(共设置8个暂存仓15)暂存。

暂存仓15内的汽车散料,在需要出仓时,可通过暂存仓15下的出料锥斗16自流至输送线17,输送至后方加工厂、储备仓或中转仓等。

2.1.2 适用范围

本实施案例1能够综合用于普通后卸散料汽车、翻斗自卸车、集装箱散料车、普通侧卸散料汽车、专用下卸散料汽车等各种散料汽车的接收。能够同时进行4辆散料汽车的卸料作业,具有4条200 t/h的独立的接收清理作业线,合计接收产量800 t/h,并能够同时暂存8种不同汽车散料。暂存仓出仓时,可实现各种产量(50~2 000 t/h)不间断出仓,能够匹配后方输送线产能。有效解决多品种、多客户、多批次、多车型汽车散料的接收问题,同时分批集并暂存各种汽车散料,有效解决汽车散料接收机械化程度偏低的问题,有效解决汽车散料接收产能与集并后后方输送线产能的不匹配问题,有效增加了汽车散料的接卸效率,节能减耗。

本实施案例1适合车型种类繁多、散料种类繁多的大型接收站。

2.2 实施案例2

2.2.1 详细介绍

图5为实施案例2的俯视图。与案例1的不同之处在于:设置2个卸料车道2,其中一个设置液压翻板卸车装置7,另一个设置集装箱卸车装置8。共设置4个暂存仓15。

图5 实施案例2的俯视图

2.2.2 适用范围

本实施案例2能够综合用于各种散料汽车的接收。能够同时进行2辆散料汽车的卸料作业,具有2条200 t/h的独立的接收清理作业线,合计接收产量400 t/h。并能够同时暂存4种不同汽车散料,出仓能够匹配后方输送线产能。

本实施案例2适合车型种类繁多、散料总量不大的中小型接收站。

2.3 实施案例3

2.3.1详细介绍

图6为实施案例3的俯视图。与案例1的不同之处在于:设置6个卸料车道2,其中3个设置液压翻板卸车装置7,另3个设置集装箱卸车装置8。共设置12个暂存仓15。

图6 实施案例3的俯视图

2.3.2 适用范围

本实施案例3能够综合用于各种散料汽车的接收。能够同时进行6辆散料汽车的卸料作业,具有6条200 t/h的独立的接收清理作业线,合计接收产量1 200 t/h。并能够同时暂存12种不同汽车散料,出仓能够匹配后方输送线产能。

本实施案例3适合车型种类繁多、散料种类繁多的特大型接收站。

2.4 实施案例4

2.4.1 详细介绍

图7为实施案例4的俯视图。与案例1的不同之处在于:设置2个卸料车道2,均为集装箱卸车装置8,共设置4个暂存仓15。

图7 实施案例4的俯视图

2.4.2 适用范围

本实施案例4能够综合用于各种散料汽车的接收。能够同时进行2辆散料汽车的卸料作业,具有2条200 t/h的独立的接收清理作业线,合计接收产量400 t/h。并能够同时暂存4种不同汽车散料,出仓能够匹配后方输送线产能。

本实施案例4适合普通侧卸散料车及集装箱汽车散料较多,散料总量不大的中小型接收站。

2.5 实施案例5

2.5.1详细介绍

图8为实施案例5的俯视图。与案例1的不同之处在于:设置2个卸料车道2,均设置液压翻板卸车装置7,共设置4个暂存仓15。

图8 实施案例5的俯视图

2.5.2 适用范围

本实施案例5能够同时进行2辆散料汽车的卸料作业,具有2条200 t/h的独立的接收清理作业线,合计接收产量400 t/h。并能够同时暂存4种不同汽车散料,出仓能够匹配后方输送线产能。

本实施案例5适合普通后卸散料汽车及翻斗自卸车散料较多,散料总量不大的中小型接收站。

当然,本文所述的多功能汽车散料接收站不拘泥于上述形式,卸料车道2数量、卸车装置种类及数量(液压翻板卸车装置7、集装箱卸车装置8)、提升清理作业线数量(斗式提升机12、初清筛14等)、暂存仓15数量等均可根据具体需求灵活设置,以满足各种作业工况的要求。

3 结束语

本文介绍了一种多功能汽车散料接收站,可综合用于普通后卸散料汽车、翻斗自卸车、集装箱散料车、普通侧卸散料汽车、专用下卸散料汽车等各种汽车散料的接收。

能够有效解决多品种、多客户、多批次、多车型汽车散料的接收难题,有效解决汽车散料接收产量偏小、接收机械化偏低的问题,有效解决汽车散料接收产能与集并后后方输送线产能的不匹配问题,有效增加了汽车散料的接卸效率,节能减耗,具有良好的经济效益。

业主可具体结合拟建项目的主要散料车型、性质、建设规模、投资、机械化程度等因素进行综合对比,合理选择。

[1] 刘四麟.粮食工程设计手册[M].郑州:郑州大学出版社,2002.

[2] 毛广卿.粮食输送机械与应用[M].北京:科学出版社,2003.

2017-01-22;

2017-03-24

陈宏斌(1975),男,高级工程师,研究方向为粮食仓储物流与工艺研究设计(E-mail)13838022280@139.com。

TS202.1; TB498

B

1003-7969(2017)06-0148-04