燃气轮机周向拉杆转子拉杆应力分析和改进设计

刘昕,袁奇,欧文豪

(1.西安交通大学能源与动力工程学院,710049,西安;2.ABB(中国)有限公司,100015,北京)

燃气轮机周向拉杆转子拉杆应力分析和改进设计

刘昕1,袁奇1,欧文豪2

(1.西安交通大学能源与动力工程学院,710049,西安;2.ABB(中国)有限公司,100015,北京)

为优化燃气轮机的拉杆组合式转子中拉杆的结构,提高转子运行安全性,建立了含10根周向均布拉杆的10级轮盘转子模型,设置了8组拉杆凸肩与拉杆孔的静态安装间隙,采用三维接触非线性有限元方法分析了拉杆应力随转速、凸肩静态安装间隙量的变化关系。在此基础上,比较了相同间隙量下凸肩数等跨距加倍和不等跨距加倍对降低拉杆应力的效果,进一步研究了各凸肩等跨距时跨距变化对拉杆应力的影响。结果表明:拉杆凸肩与拉杆孔的静态安装间隙量不影响拉杆在正常工作状态下的应力,但是影响转子升速时拉杆最大应力;随着转速升高,拉杆最大应力在不同的转速区域内存在特定变化规律;增加凸肩数、减小凸肩跨距能够有效减小拉杆最大应力,与不等跨距增加拉杆凸肩数的改进方案相比,等跨距方案降低应力效果更显著。该结论可为燃气轮机的拉杆组合式转子设计提供参考。

燃气轮机转子;周向拉杆;拉杆凸肩;应力;改进设计

燃气轮机是一种高温、高压燃气推动旋转机械,具有高效、洁净、安全等特性。作为当前重型燃机转子的主要结构形式,组合式拉杆转子具有重量轻、冷却好、易装配以及轮盘材料选择灵活等优点。周向拉杆转子作为最常用的组合式拉杆转子[1],各轮盘需要通过拉杆预紧组合而成,拉杆结构形式、预紧力选取、凸肩布置方式等会对转子整体动力学特性产生较大影响。凸肩作为燃气轮机周向拉杆上的重要结构,其主要作用是在燃气轮机旋转时保持与轮盘接触,防止拉杆弯曲变形过大或振动过于剧烈。

目前对于燃气轮机的拉杆组合式转子,国内外发表的论文研究较多的方向是拉杆预紧力的选取原则[2-4]及其对转子动力学特性的影响[5-6],同时还有一部分学者从转子整体设计和应力应变角度进行数值模拟和实验研究:Janssen等介绍了西门子公司重型燃气轮机中心拉杆和Hirth齿连接的转子设计原则和设计中的应力评估、振动分析、转子装配和试验测试[7];上海汽轮机厂通过理论计算和试验研究了609燃机拉杆的应力情况[8];袁奇等通过理论和有限元分析计算了拉杆装配和卸载时的变形量,并分析了影响相对变形量的因素[9];李雪鹏等利用有限元模型对拉杆上含初始裂纹的组合转子进行裂纹扩展分析,得到了组合转子固有频率随裂纹尺寸的变化规律[10];Das对GE7FA转子进行了实际载荷下的三维有限元分析,得到了稳态下转子的应力分布和拉杆不同位置在加载过程中的应力变化情况[11]。

然而,尚未见到针对拉杆本身结构形式及凸肩布置方式的研究。凸肩数一般设计为和轮盘数一一对应,而对某些轮盘较厚的级,拉杆在离心力作用下的挠度较大,只采用单个凸肩会使凸肩与拉杆的接触应力偏大,因此有必要对不同静态安装间隙量下拉杆应力随转速变化规律进行分析,合理增减凸肩数、调整凸肩位置来对拉杆结构进行改进。

1 拉杆弯曲变形及弯曲应力理论

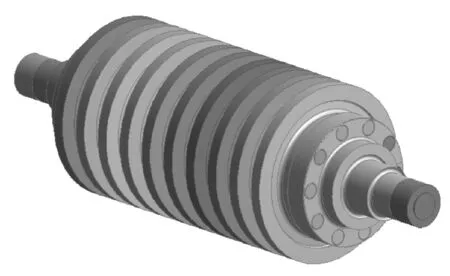

燃气轮机周向拉杆转子和凸肩典型结构如图1所示。

图1 燃气轮机周向拉杆转子和凸肩结构示意图

静态时,燃气轮机拉杆凸肩和轮盘拉杆孔之间存在安装间隙。在高转速环境工作时,拉杆受离心力作用发生弯曲变形,凸肩与拉杆孔发生接触[12-13],此时凸肩受到较大的挤压作用,可将凸肩处视为固定铰支,两凸肩之间的拉杆视为静定简支梁。由经典材料力学中梁的挠曲线近似微分方程[14]和本文的简支梁模型边界条件,得到两凸肩之间拉杆的最大挠度为

υ=-qx(l3-2lx2+x3)/24EI=-5ql4/6Eπd4

(1)

式中:q为拉杆所受离心力均布载荷;x为距离其中一个凸肩的距离;l为两凸肩之间的跨距;E为拉杆材料弹性模量;I为拉杆横截面轴惯性矩;d为拉杆直径。

由式(1)可知,拉杆变形量与跨距l的四次方成正比,与拉杆直径d的四次方成反比。从强度角度进行拉杆结构改进,主要目的是有效地降低拉杆变形和拉杆应力。由于增大拉杆直径d的方式受到轮盘径向和周向空间的限制,因此,合理地增加凸肩数,从而减小拉杆凸肩跨距l,应是实现拉杆结构改进、降低拉杆变形和应力的优化方向。

2 计算模型及前处理

2.1 计算模型

为了保证增加凸肩数、减小拉杆凸肩跨距的改进方向具有可行性,有必要先研究凸肩与拉杆孔静态安装间隙量对拉杆应力的影响规律。

建立周向拉杆转子模型如图2所示,共含10级轮盘,周向10根拉杆均布,相应地,轮盘拉杆孔也采用10孔均布。各轮盘模型完全相同,拉杆孔直径为35 mm,拉杆孔节圆半径为205 mm。设置8组凸肩静态安装间隙量,计算拉杆应力随转速的变化规律。8组不同的凸肩静态安装间隙量分别为0、0.05、0.20、0.35、0.50、0.65、0.8、1.00 mm。

图2 周向拉杆转子三维模型

转子拉杆模型如图3所示。转子拉杆总长为1 365 mm,拉杆直径为30 mm,凸肩数为12,凸肩长度为22 mm,凸肩跨距为118.5 mm。

图3 周向拉杆转子的拉杆结构

2.2 模型前处理及数值方法

计算采用商业有限元分析软件Ansys,边界条件设置为在转子轴承处约束转子轴向位移;拉杆凸肩与轮盘拉杆孔接触对、拉杆沉头与轴头接触对均设置为摩擦接触,摩擦系数设置为0.2;根据拉杆预紧力选取准则[15],拉杆预紧应力σw=(0.5~0.6)σs,本文选取为0.5σs,拉杆预紧力取为207 816.4 N。

Ansys中含接触面的非线性接触算法已经过多名学者验证:李杰等采用3种算法对齿轮齿面接触应力进行了计算比较,并指出Ansys三维接触非线性有限元算法具有较高精度[16];雷镭、袁勇超分别用相应的数值计算结果和三维接触非线性有限元算法对直齿轮和圆弧齿轮的齿面应力计算结果进行了对比,验证了Ansys接触非线性有限元算法的正确性[17-18]。

在转速0~10 000 r/min之间设置37载荷步以模拟燃气轮机转速升高的过程。

3 拉杆最大应力随转速的变化

3.1 拉杆最大应力计算结果

不同静态安装间隙量下,周向拉杆转子拉杆最大应力随转速的变化规律如图4所示。

图4 周向拉杆转子拉杆最大应力随转速的变化

由图4可见,在转速到达4 200 r/min之前,静态安装间隙量越大,拉杆最大等效应力越高;在4 200~8 000 r/min的转速范围内,拉杆最大等效应力随转速升高缓慢上升,并不随静态安装间隙量的不同而变化;转速超过8 000 r/min后,拉杆最大等效应力随转速迅速上升。将0~4 200 r/min、4 200~8 000 r/min和8 000~10 000 r/min 3个转速区域分别称作低转速区域、中转速区域和高转速区域,将拉杆最大等效应力与拉杆静态间隙量无关的转速(本例为4 200 r/min)称作转折转速,对3个转速区域内拉杆最大等效应力随转速的变化规律进行分析。

3.2 拉杆最大应力计算结果分析

如图4所示,在低转速区域,不同静态安装间隙量下拉杆最大应力有所差别。分别取静态安装间隙量为0.35 mm和0.8 mm的转子模型,对低转速区域典型转速为2 700 r/min时的应力计算结果进行分析。

不同静态安装间隙量下拉杆应力最大值出现的位置相同,出现在拉杆左、右第2个凸肩上表面圆角处,如图5所示。这是因为拉杆整体受到离心力作用会发生向上弯曲,拉杆中间的凸肩最先与拉杆孔接触,对拉杆起到支承作用,抑制了两凸肩之间拉杆的变形,而拉杆靠沉头区域挠度较小,左右第1、2个凸肩与拉杆孔尚未发生接触或未完全接触,此两处凸肩不能产生支承作用,拉杆弯曲变形较大,从而使最大应力值出现在此处。

图5 2 700 r/min时转子拉杆应力分布和最大应力位置

(a)静态安装间隙量为0.35 mm

(b)静态安装间隙量为0.80 mm图6 2 700 r/min时转子拉杆凸肩接触状态

静态安装间隙量分别为0.35 mm和0.80 mm的拉杆凸肩在转速为2 700 r/min时与拉杆孔的接触状态如图6所示。由图6可知,在低转速区域,相同转速下,静态安装间隙量较小的拉杆左端第2个凸肩更早地与拉杆孔发生接触。静态安装间隙量越小,接触区域越大,所起的支承作用也越大,相应地,该处拉杆的变形会越小,弯曲应力越小,这就解释了图4中在低转速区域静态安装间隙量影响拉杆最大应力值的现象。

在转折转速附近,拉杆最大应力值不再出现在靠拉杆两边的凸肩上圆角,而是均匀地出现在接近拉杆中部的各凸肩下圆角区域,如图7所示。

图7 4 200 r/min时转子拉杆应力分布和最大应力位置

对到达转折转速前后的拉杆凸肩与拉杆孔接触状态进行分析,结果分别如图8、图9所示。

图8 4 100 r/min时转子拉杆凸肩接触状态

图9 4 200 r/min时转子拉杆凸肩接触状态

可以看到,到达转折转速后,拉杆最靠外的凸肩均与拉杆孔发生接触,凸肩对拉杆起到支承作用,所有凸肩间的拉杆几乎都可以看作简支梁。因此,拉杆最大应力值不随静态安装间隙量的不同而变化,应力最大值均匀地出现在各凸肩下圆角处。

进入高转速区域后,拉杆最大应力值随转速升高而升高的变化更为剧烈,相应地,拉杆应力的最大值出现的区域也发生了变化,不再均匀地出现在拉杆靠中间凸肩下圆角的位置,而是出现在最靠边凸肩的下圆角处,如图10所示。

图10 8 000 r/min时转子拉杆应力分布和最大应力位置

对进入高转速区域后的拉杆凸肩与拉杆孔接触状态进行分析,结果如图11所示。可以看到,此时所有凸肩都已和拉杆孔接触非常紧密,凸肩支承作用较强,而拉杆端部的凸肩由于外部有沉头的限制发生较大翘曲,下圆角处变形较大,应力值较高,且随转速升高迅速增加。

图11 8 000 r/min时转子拉杆凸肩接触状态

综上所述,在低转速区域,拉杆凸肩未全部与轮盘上的拉杆孔接触,此时静态安装间隙量越大,拉杆最大等效应力值越高;到达转折转速后,所有凸肩均与拉杆孔接触;在中转速区域,拉杆最大等效应力随转速升高缓慢上升,并不随静态安装间隙量的不同而变化;进入高转速区域后,拉杆端部的凸肩由于外部有沉头的限制发生较大翘曲,使得拉杆最大等效应力值随转速升高迅速增大。划分转速区域的目的是掌握在各转速区域拉杆应力的变化情况,同时便于设定转子的运行转速,使其处于较低应力状态。

4 拉杆结构改进方案

4.1 拉杆结构改进思路

由上文分析可知,拉杆应力最大值只与跨距和拉杆离心力有关。拉杆离心力的主要影响因素是材料密度、轮盘半径,它们在燃气轮机设计时主要受功率、通流特性、振动特性等方面影响。因此,较为可行的拉杆结构改进方向应是增加凸肩数、减小凸肩跨距。由于转子到达转折转速后拉杆应力与静态安装间隙量大小无关,因此,在增加拉杆凸肩数的同时可适当增加凸肩间隙,以保证拉杆的顺利装配。

4.2 跨距均匀性对改进结果的影响

增加凸肩数分为等跨距增加和不等跨距增加两种方式。为了分析比较跨距均匀性对改进效果的影响,以本文第2节10级轮盘转子为初始模型,取凸肩静态安装间隙量为0.8 mm,设计两种增加凸肩方案:方案A是在原两凸肩中间1/5处增加凸肩;方案B是在原两凸肩正中间1/2处增加凸肩。分别计算两种方案拉杆应力最大值随转速的变化规律,并与初始模型计算结果进行比较,对改进效果进行分析,结果如图12所示。

图12 改进后转子拉杆最大应力值随转速的变化

将拉杆结构进行改进后,在转折转速附近的中转速区域范围,拉杆应力值出现明显下降,改进方案B降低拉杆应力水平的效果优于方案A,最高可使拉杆最大应力下降16%,说明跨距越均匀,应力优化的效果越好,而在低转速区域和高转速区域改进方案效果不明显。

根据3.2节分析,拉杆第1个凸肩下圆角处、第2个凸肩上圆角处及拉杆中部凸肩下圆角处是不同转速下出现应力最大值的部位。分别提取初始模型和改进效果较好的改进方案B模型中这3个点的应力值随转速的变化,如图13、14所示。

图13 初始模型各应力最大值点应力随转速的变化

图14 改进方案B模型各应力最大值点应力随转速的变化

由图13、14可见,改进方案B模型中部凸肩下圆角处的应力显著降低,在中转速区范围内不再是应力最大的部位,使得整个拉杆在中转速区的最大应力明显下降。

4.3 跨距长度对改进效果的影响

在工程实际中,受加工条件和装配所限,凸肩数具有一定的上限,相应地,跨距长度有一定的下限。有必要研究跨距长度对改进结果的影响,将影响规律与拉杆加工条件相结合,制定具体的改进方案。

以初始拉杆跨距l0为参考值,定义相对跨距系数为

(2)

式中:l为各改进方案的凸肩跨距;l0为初始方案的凸肩跨距。

取凸肩静态安装间隙量0.8 mm、凸肩数为12的初始转子模型为基础,分别建立凸肩数为15、17、20的等跨距拉杆模型,加上本文4.2节中改进方案B的23个凸肩等跨距拉杆模型,共4种不同跨距长度的改进方案,计算转子拉杆在中转速区最大应力值,并与最大应力值为435.51 MPa的原始模型比较,结果见表1。

表1 5 000 r/min时相对跨距系数和

5 000 r/min时各方案拉杆最大应力值下降幅度均最大,故取5 000 r/min时数据进行分析。可以看到,相对跨距越小,拉杆应力值下降幅度越大。当相对跨距大于0.6时,拉杆应力最大值下降率开始降低,此时继续增加凸肩数,减小凸肩跨距对于降低拉杆应力值的作用已经有限,故本文临界相对跨距系数为0.6。

4.4 拉杆结构改进建议

“中转速区域的拉杆最大应力值与凸肩静态安装间隙量无关”和“相对跨距越小,拉杆应力值下降幅度越大”的结论表明通过增加凸肩数从而减小凸肩跨距的结构改进方案是可行的。根据本文研究结论,提出拉杆结构改进的具体建议如下:

(1)计算拉杆最大应力值随转速的变化,确定转折转速的数值和低转速区域、中转速区域及高转速区域的范围;

(2)用变速齿轮箱把燃气轮机转子与发电机联接,将转子工作转速定在转折转速后的中转速区域,通过增加凸肩数以减小凸肩跨距,降低拉杆应力,可以减小拉杆疲劳寿命损耗;

(3)等距增加凸肩的改进效果优于不等距增加凸肩,应根据转子轮盘结构尽量采用等跨距改进方案.尽量使改进方案的相对跨距位于相对临界跨距系数附近,以达到最优改进效果。

5 结 论

本文计算分析了不同拉杆凸肩与拉杆孔静态安装间隙量、不同拉杆凸肩跨距下,周向拉杆转子拉杆最大应力值随转速的变化,得到主要结论如下:

(1)拉杆凸肩与拉杆孔的静态安装间隙量不影响拉杆在正常工作状态下的应力,但影响转子升速时拉杆最大应力;

(2)随着转速升高,存在周向拉杆转子拉杆最大应力值变化规律各不相同的低中高3个转速区域,其根本原因是拉杆凸肩和拉杆孔的接触状态的影响;

(3)增加凸肩、减小凸肩跨距能够有效减小拉杆最大应力,与不等距方案相比,等距增加拉杆凸肩的改进方案具有更显著的降低应力效果,相对凸肩跨距系数小于0.6时继续减小凸肩跨距,降低应力效果不明显。

[1] 黄锐, 邓博. 国内外燃气轮机转子结构特点及9FA型燃机的模态分析 [J]. 中国电力教育, 2006, (S3): 60-64. HUANG Rui, DENG Bo. Structural characters of gas turbine rotors and model analysis of the 9FA gas turbine [J]. China Electric Power Education, 2006, (S3): 60-64.

[2] 胡柏安, 尹泽勇. 两段预紧的端齿连接转子轴向预紧力的确定 [J]. 机械强度, 1999, 21(4): 274-277. HU Baian, YIN Zeyong. Determination of axial preloads of rotor with curvic couplings pretightened into two segments [J]. Journal of Mechanical Strength, 1999, 21(4): 274-277.

[3] 李辉光, 刘恒, 虞烈. 周向拉杆转子系统非线性动力行为及稳定性 [J]. 机械工程学报, 2011, 47(23): 82-91. LI Huiguang, LIU Heng, YU Lie. Nonlinear dynamic behaviors and stability of circumferential rod fastening rotor system [J]. Journal of Mechanical Engineering, 2011, 47(23): 82-91.

[4] SHAN X, XIE T, CHEN W. Novel approach for determining the optimal axial preload of a simulating rotary table spindle system [J]. Journal of Zhejiang University: Science A, 2007, 8(5): 812-817.

[5] 何鹏. 分布式拉杆转子动力学特性分析 [D]. 哈尔滨: 哈尔滨工业大学, 2009: 40-48.

[6] 李浦, 袁奇, 高进, 等. 轮盘端面齿连接的周向拉杆转子刚度研究 [J]. 航空动力学报, 2013(7): 1618-1623. LI Pu, YUAN Qi, GAO Jin, et al. Investigation of the stiffness of circumferential distributed rod fastening rotor with curvic couplings [J]. Journal of Aerospace Power, 2013(7): 1618-1623.

[7] JANSSEN M J, JOYCE J S. 35-year old splined-disc rotor design for large gas turbines [C]∥Proceedings of the ASME 1996 International Gas Turbine and Aeroengine Congress and Exhibition. New York, USA: ASME, 1996: 3-11.

[8] 上海汽轮机厂. 609燃气轮机低压透平拉杆转子应力试验 [J]. 机械强度, 1977(3): 75-87.

[9] 袁奇, 高进, 李浦. 燃气轮机拉杆转子拉伸装配过程的变形分析 [C]∥中国动力工程学会透平专业委员会2011年学术研讨会论文集. 上海: 中国动力工程学会透平专委会, 2011: 27-32.

[10]李雪鹏, 王艾伦. 拉杆疲劳裂纹导致的组合转子性能退化研究 [J]. 工程设计学报, 2014, 21(4): 382-388. LI Xuepeng, WANG Ailun. Research on performance degradation of combined rotor considering the fatigue crack in the rod [J]. Chinese Journal of Engineering Design, 2014, 21(4): 382-388.

[11]DAS P S. Three-dimensional structural evaluation of a gas turbine engine rotor [C]∥Proceedings of the 2014 ASME Turbine Technical Conference and Exposition. New York, USA: ASME, 2014: A025.

[12]YUAN S X, ZHANG Y Y, ZHANG Y C, et al. Stress distribution and contact status analysis of a bolted rotor with curvic couplings [J]. Proceedings of the Institution of Mechanical Engineers: Part C Journal of Mechanical Engineering Science, 2010, 224(9): 1815-1829.

[13]章圣聪, 王艾伦. 盘式拉杆转子的振动特性研究 [J]. 振动与冲击, 2009, 28(4): 117-120. ZHANG Shengcong, WANG Ailun. Study of the vibration characters of the rod fastening rotor [J]. Journal of Vibration and Shock, 2009, 28(4): 117-120.

[14]蔡怀崇, 闵行. 材料力学 [M]. 西安: 西安交通大学出版社, 2004: 125.

[15]成大先, 王德夫, 姬奎生, 等. 机械设计手册: 联接与紧固 [M]. 北京: 化学工业出版社, 2004: 62.

[16]李杰, 张磊, 赵旗. 齿轮接触应力计算不同有限元模

型的比较分析 [J]. 机械设计与制造, 2009(7): 1-3. LI Jie, ZHANG Lei, ZHAO Qi. Comparing and analysis on gear contact stress calculation to different finite element models [J]. Machinery Design and Manufacture, 2009(7): 1-3.

[17]雷镭, 武宝林, 谢新兵. 基于ANSYS有限元软件的直齿轮接触应力分析 [J]. 机械传动, 2006, 30(2): 50-51. LEI Lei, WU Baolin, XIE Xinbing. Analysis of the contact stress of the spur gear based on ANSYS finite element calculation software [J]. Journal of Mechanical Transmission, 2006, 30(2): 50-51.

[18]袁勇超. ZY-1型硬齿面双圆弧齿轮接触应力的研究及有限元分析 [D]. 郑州: 机械科学研究总院, 2009: 42-48.

(编辑 武红江 苗凌)

Strength Analysis and Design Improvement of the Tie Rods in Circumferentially Distributed Rod Fastening Rotors

LIU Xin1,YUAN Qi1,OU Wenhao2

(1. School of Energy and Power Engineering, Xi’an Jiaotong University, Xi’an 710049, China;2. ABB (China) Co. Ltd., Beijing 100015, China)

A 10-stage rotor model with 10 circumferential tie rods in uniformly distribution is proposed to optimize the rod structure and to improve the operation safety of the rotor with tie rods in gas turbines. It is based on the model that a series cases of rod shoulder clearances are set, and the relationship among the stress of the tie rod and the rotational speed, and static installation clearance is investigated using a three-dimensional nonlinear contact finite element method. Then the effects of two improvement plans (double the shoulder number with equal and unequal span respectively) on stress reduction are compared at the same static installation clearance. Moreover, the effect of the span value on the stress of the tie rod is studied while the shoulders are uniformly arranged. Results show that the clearance between the rod shoulder and rod hole has no relationship with the rod stress at a normal operation condition, but affects the maximum stress when rotor speed increases. There exists a specific change rule of the maximum stress of the tie rods in different speed range. The maximum stress of the tie rod is effectively reduced by properly adding the amount of the rod shoulders to reduce the span. The effect of stress reduction obtained by adding the rod shoulder number uniformly is better than that obtained by adding the rod shoulder nonuniformly. The results provide references for the design of the rotor with tie rods in gas turbines.

gas turbine rotor; tie rod; rod shoulder; stress; design improvement

2016-03-01。

刘昕(1988—),男,博士生;袁奇(通信作者),男,教授,博士生导师。

国家自然科学基金资助项目(11372234)。

时间:2016-09-02

http:∥www.cnki.net/kcms/detail/61.1069.T.20160902.1630.006.html

10.7652/xjtuxb201610016

TK14

A

0253-987X(2016)10-0104-07