汽车保险杠注射模设计

黄 智

中山职业技术学院(广东中山 528400)

1 引言

目前,我国的模具制造行业有了飞速的发展,对模具的要求也更加精细化,一些模具设计软件(比如UG、Creo、MoldFlow等)也越来越先进。在模具开发前,运用UG、Creo等对塑件结构进行充分的分析,然后运用MoldFlow软件对塑件进行模流分析,找出最合理的进浇位置,并且结合以前开发同类模具的经验,可以开发出更合理的模具。

保险杠是汽车的一个外观零件,精度要求较高,重量较重,材料为PP。如果模具设计不合理,注射成型时塑件容易出现变形、熔接缝、气泡、烧焦或者披锋等不良现象。因此,为了生产出合格的塑件,除了有合理的注射成型工艺外,还应有一副结构合理、精度较高、使用寿命较长的注射模。现介绍一款汽车保险杠的塑料注射模,分别从定模结构、动模结构、冷却水路、流道、顶出机构、排气槽设计等几方面对该模具进行分析。

2 塑件结构分析

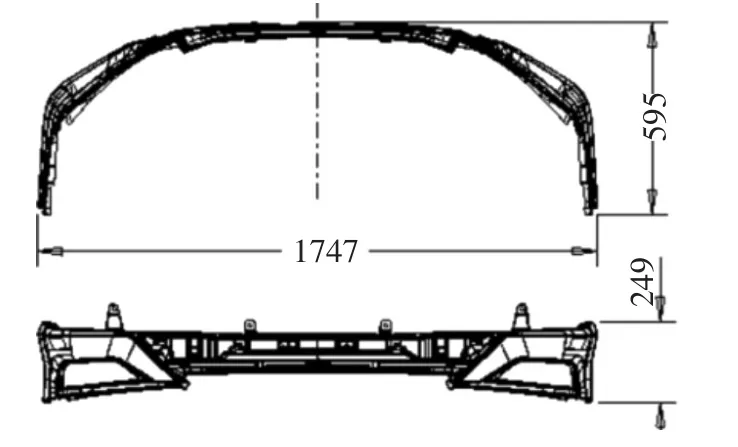

该汽车保险杠长度约为1.75m,高度为0.6m,宽度为0.2m,壁厚为2.5mm,主视图呈扁担形,前视图呈拱形,如图1所示。塑件上有若干个异形通孔和两个车灯装配位,可以在模具上用碰穿方式实现。塑件的侧面有若干个圆孔,不能顺利脱模,需用动模滑块机构实现,塑件上无倒扣,模具上没有斜顶机构。

图1 汽车保险杠塑件图

3 定模采用整体结构设计

汽车保险杠的定模钢材选用GS738,采用整体结构,即胶位直接出在定模板上,而不是在定模板上开框,再把型腔零件镶进定模框中。这种整体结构使定模更牢固,强度更好,能有效防止型腔变形,也能防止注射成型时产生飞边。

定模板的尺寸为2,250×600×720mm,使用锻打料,型腔侧边钢料最薄处的尺寸为200mm,型腔底面最薄处的尺寸为120mm,强度符合模具生产的要求。同时为了防止动、定模在注射成型时产生错位现象,除了用导柱导套定位外,还在定模与动模分型面上设计凸、凹的定位机构,在合模后,该机构能使动、定模紧紧地啮合在一起,可靠性较好,有效防止动、定模发生错位,避免胶位不均匀,定模整体结构如图2所示。

4 动模采用分体结构设计

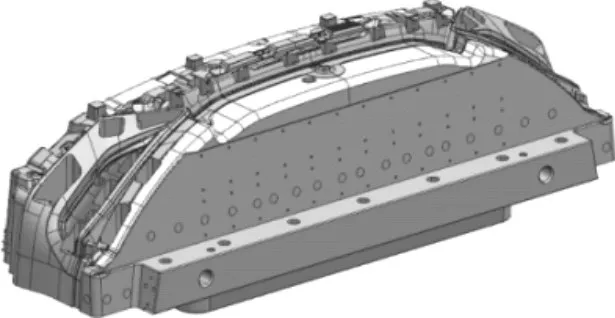

汽车保险杠型芯的形状又细又长,呈拱形。将动模的型芯和动模板分开,则动模板可以用较低品质的材料(S50C,2,250×600×320mm),型芯采用较好的材料(P20锻打料,1,728×600×528mm),型芯材质比动模板材质好,不仅能节约原材料成本,可以降低加工的工作量。加工完成之后,再将型芯镶进动模板框中,符合模具设计原理。为了防止型芯磨损,在动模型芯上增加耐磨片,耐磨片的材料选用40Cr,并热处理至47~50HRC,具有耐磨和润滑作用,动模镶件结构如图3所示。

图3 型芯镶件结构图

5 优化冷却水路

冷却水路在塑料模具结构中非常重要,它直接关系到塑料模具的成功与否。保险杠的材料为PP,该材料比重为0.9~0.91g/mm3;成型收缩率为1.0%~2.5%;成型温度为160℃~220℃。冷却温度为50℃~90℃,当模具温度低于50℃时,PP的流动性不好,无法充满整个型腔,易产生注射不满、熔接不良、流痕,模温高于90℃时,塑件冷却时间长,易发生翘曲变形,因此,控制模具温度非常重要。为了使正常生产的模具各部分温度保持均匀,根据保险杠塑件形状对冷却水路分布进行优化,在模具材料较薄的部位(比如型腔的中间部位)适当减少冷却水路;而在模具材料较厚的部位(比如型腔的两端),适当增加冷却水路,这样可以通过冷水在模具中的流动控制模具温度,并使各部分的模温均匀,以达到PP料的注塑要求,其中定模冷却水路设计如图4所示,动模镶件的冷却水路图与定模类似,由于篇幅原因,这里不再列出。

6 集水块集中供水

传统的冷水连接方式是只有一个冷水进口和一个冷水出口,一般情况下直接将模具的冷却水管连接在自来水管上,不同的冷水管是以串联的方式联接在一起,当冷水从一个冷水管流进另一个冷水管时,也会从其他水管中带入热量,使不同冷水管的温度逐渐升高,导致模具不同位置的温度不均匀。而采用集水块集中供水结构,不同冷水管是以并联的方式连接在一起,使模具上每个冷水管的水都是直接从自来水管中流出的自来水,水温一致,从而使模具各部位的温度均匀,而且集水块供水结构不但可以能简化水管的连接方式,减轻工人安装冷水管的劳动强度,还可以减少故障发生率,该模具集水块集中供水结构如图5所示。

图5 集水块快速装置

7 热流道进料系统

汽车保险杠的形状是又细又长,且为拱形结构,如果采用大水口或细水口的进料方式,由于流道的距离较长,水口材料浪费大,导致生产成本提高,同时也会严重影响高分子聚合物的流动性能,需要提高注射成型压力才能满足成型需求,而且提高注射成型压力会导致塑件出现飞边或披锋、气泡或者烧焦的现象。另外,大水口或细水口的流道较粗,需较长时间才能使流道中的材料冷却,从而导致生产周期较长。而使用热流道进料就能克服上述现象,它能缩短流道长度,减少水口料的浪费,也能减轻注射成型压力,节约注射成型成本,该模具设计有3个热流道进胶口,如图6所示。

图6 热流道结构图

8 顶出机构

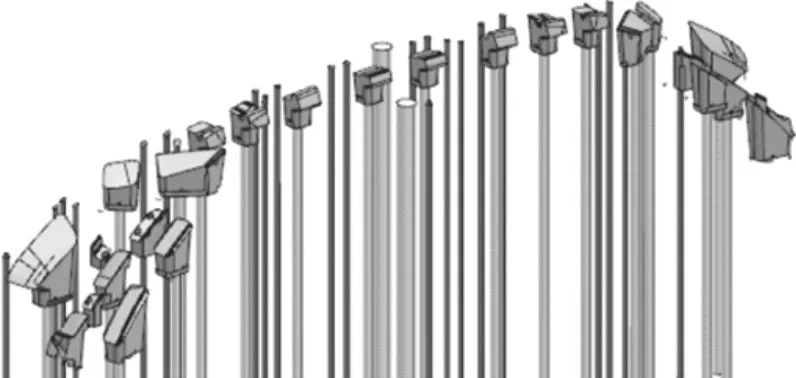

保险杠塑件表面积较大,并且塑件上有许多筋位,需要有较大的力才能将塑件从型芯中顶出,如果用顶杆顶出,由于顶杆的横截面积较小,则单位面积上所受的力非常大,在顶出时容易在塑件上形成顶白,严重情况下有可能损坏塑件,如果增加顶杆,则顶杆的密度就会增加,从而会影响型芯中冷却水路的设计。为了避免这种现象,将顶出机构做成顶块的形式,有两个方面的优点:①增加顶出位置的受力面积,可以减少单位面积上的顶出力,避免在塑件上出现顶白;②顶出机构的顶杆直径较小,不影响型芯的强度,也不影响在型芯中冷却水路,顶出机构的结构如图7所示。

图7 顶出机构

9 增加排气槽,提高塑料的流动性

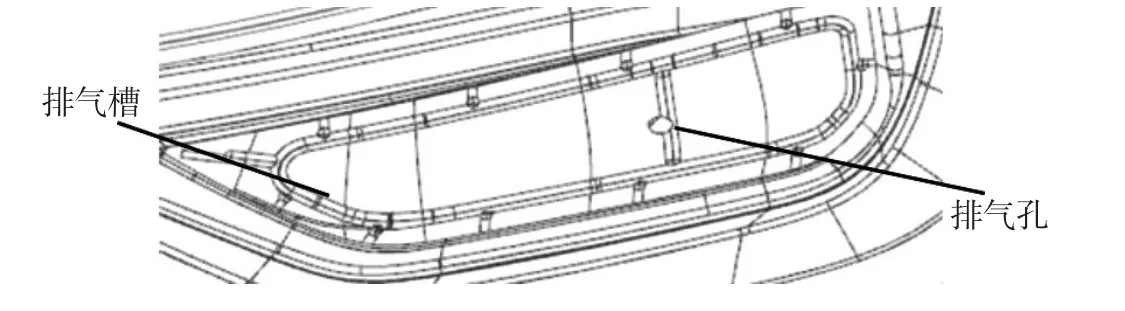

保险杠的体积较大,型腔里面充满大量的空气,在注射成型时,高温的高分子化合物将在极短的时间内填满整个型腔,如果型腔中的空气不能及时排出,空气就会在短时间内被压缩,形成高温高压的气体,当温度超过高分子的燃点时,就会使塑件上出现烧焦的现象。而且,如果空气不能及时排出,还会在塑件上形成气泡,出现注射不满的现象。为了使型腔中的空气顺利排出,在塑件上细、深位或筋位处增加顶杆,或将这部分做成镶件形式,使型腔中的空气沿镶件侧壁排出。另外,还在定模的车灯碰穿位置沿车灯的轮廓添加排气槽和排气孔,因排气孔的直径较大,能使型腔中的空气沿排气孔快速排出,而且在车灯装配位置添加排气槽和排气孔,塑件上的不良现象将会被车灯遮住,不影响塑件的外观,也不影响模具强度,车灯位的排气槽和排气孔如图8所示。

图8 在车灯位置添加排气槽

10 模具整体结构

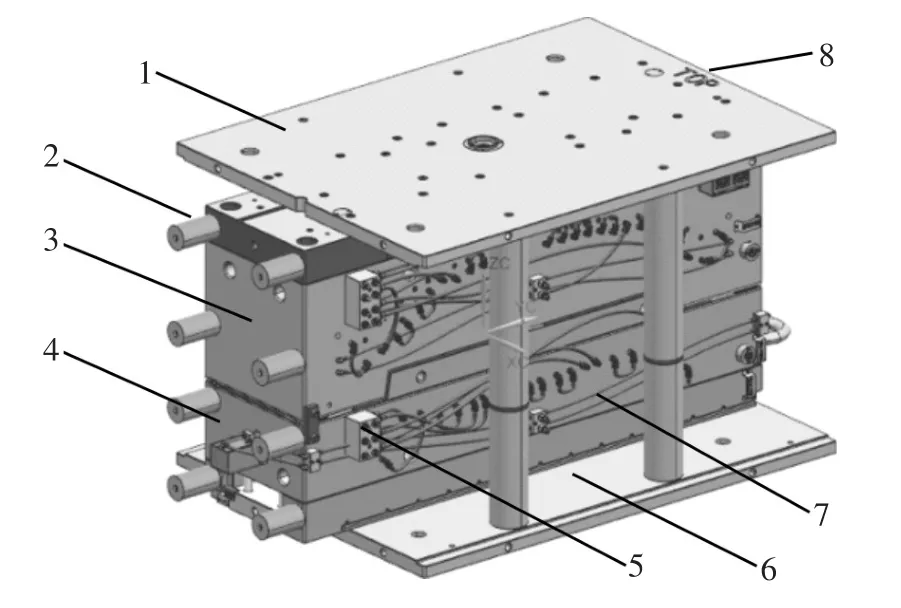

由于模具上有许多活动零件,运动时受重力的影响,在模具开模和合模过程中,应合理利用重力,因此,必须在模具装配图上标识摆放方向,严禁在注塑机上反装。另外为了保护模具上的水管接头等零件,还需要在模具上加装模脚,模具结构如图9所示。

11 模流分析果及解决方案

经过MoldFlow软件对塑件进行分析可以发现,塑件各部分厚度均在2.5mm左右,不存在明显的厚度差,用3个浇口比较合理,可以减少熔接缝等不良现象,塑件的填充时间为6s,注射时的最大压力在浇口附近,为147MPa,温度分布在材料允许范围以内,流动前后温差较小,锁模力在30kN以下。

模流分析结果显示,在车灯处以及扣位处存在熔接鏠和气泡,这些缺陷可以加工通过排气槽、添加顶杆得到解决。

模流分析结果显示,塑件在成型过程中,由于冷却不均匀、收缩不同步或分子配向性效应等原因,可能会导致翘曲,总体翘曲变形量为15mm左右,可以通过降低注射速度,改善冷却水路,增加保压时间等方面得到解决。该塑件的模流分析如图10所示,由于塑件较细长,为了篇幅关系,这里只截取模流分析图的一半。

图9 模具的整体结构

图10 模流分析图结果

12 模具工作过程

注射完成后,在注塑机的作用下,动模与定模分离,在包紧力的作用下,塑料制件紧紧包裹在动模型芯上,并跟随动模一起运动,与定模分离。同时动模各滑块一起运动,各滑块在各自的斜导柱(斜导柱安装在定模)的导引下,同时向远离模具中心的方向运动,直至完全脱离塑料件,最终实现滑块型芯和塑件的分离。当动模运动到极限位置后,动模与定模完全分离,注塑机推杆推动模具的推板向定模方向运动,进而带动所有推杆、顶杆和顶块一起作顶出运动,当限位柱碰上动模动模板底面时,顶出机构停止运动,此时滑块已脱离塑件,塑件从动模型芯上被顶出,整个顶出动作完成。各顶出机构在注塑机推杆的作用下开始复位,该模具设有一个复位开关,在复位开关完全到位的情况下,表示模具各零件(包括顶杆、滑块等)已完全复位,此时才可以合模,开始下一次注射成型周期。

13 结论

本模具生产时所使用的注塑机为2,000t,具有注射压力小、水口料浪费少、成型快、塑件变形小、塑件表面缺陷少等优点。经实际生产证明,本模具结构设计合理,生产效率高,模具使用寿命长,目前仍在正常生产。