车架冲压工艺规划浅析

戴绍祥,孙立岩,王志恒,朱登海

浙江吉利新能源商用车集团有限公司(浙江杭州 311228)

1 引言

随着汽车工业飞速发展,技术不断进步,其产品及工艺也发生不断变化,产品需求由原来的大批量、单一品种、汽车制造企业为主导转变为小批量、多品种、客户需求为主导的局面。工艺装备及其布局也发生巨大变化,以满足现代化产品需求。传统车架冲压工艺规划以大型纵梁压力机及纵梁模具实现纵梁产品生产,产品改型周期长,市场反应慢,经过几十年的发展,根据不同产品结构及性能,衍生出3种车架冲压工艺规划路线,依据不同工艺路线规划差异性工艺设备及车间,以适应不同产品及新产品快速开发的需求。

2 产品及工艺路线

车架也称大梁,汽车的基体,一般由两根及以上纵梁和几根横梁组成,经由悬挂装置、前桥、后桥支承在车轮上。具有足够的强度和刚度以承受汽车的载荷和从车轮传来的冲击。车架的功用是支撑、连接汽车的各总成,使各总成保持相对正确的位置,并承受汽车内外的各种载荷。本文主要分析车架纵梁相关工艺规划,根据目前市场上主流卡车产品,车架纵梁可分为3大类:轻卡纵梁、重卡纵梁及皮卡纵梁,3种不同结构纵梁由3种相对应的冲压工艺路线实现。

2.1 轻卡纵梁及工艺路线

卡车纵梁由两个翼面和一个腹面组成,变截面是指同一根纵梁两端部间目视,两侧的翼面都各自有两个及以上的面的截面。轻卡变截面由于型面复杂,目前主要采用纵梁压力机和模具实现生产,主要工艺路线为:来料→落料→冲孔→成形。对于成熟产品,大批量生产时全部生产工序都采用压力机进行生产;项目前期及新产品试制时考虑采用激光切割机下料,数控平板冲冲孔,压力机成形,减少前期模具投入费用及设备费用。

图1 轻卡变截面成品纵梁

目前市场上主流轻卡纵梁基本上为变截面结构形式(见图1),采用纵梁压力机进行生产,还有部分等截面轻卡及中卡,在截面内宽小于200mm时,采用压力机进行生产;若截面内宽大于200mm时,可采用压力机或者3面冲生产,其中3面冲生产工艺路线如下所示:辊压或采购槽钢→冲孔→切边(若无此工序,则到下一步)→折弯或到下一步。同一工厂规划轻卡纵梁包含等截面和变截面产品时,应考虑设备通用性生产,规划要采用压力机进行生产,减少设备投入。

2.2 重卡纵梁及工艺路线

重卡纵梁分等截面(见图2)和变截面两种结构形式。工艺路线一:来料→落料→冲孔→成形,采用纵梁压力机和模具实现变截面和等截面重卡纵梁生产;工艺路线二:辊压或采购槽钢→冲孔→切边(若无此工序,则到下一步)→折弯或到下一步。采用数控3面冲+机器人等离子切割机+数控折弯机设备实现等截面重卡纵梁生产。

图2 重卡等截面成品纵梁

工艺路线一采用的纵梁压力机以5,000t或6,000t液压机为主,部分主机厂采用压力机主要进行成形工序,切边、冲孔工序采用激光切割、平板冲实现。工艺路线二中是否采购辊压线依据工厂产能,通常是由钢厂直供槽钢居多,3面冲多采用五主机结构,最大冲孔吨位为160t。

2.3 皮卡纵梁及工艺路线

皮卡车架纵梁国内主流厂家都以分段为主(见图3),每段纵梁通过焊接连接,每台车架由4根纵梁组成,每两根纵梁扣合焊接而成。其工艺路线为:预成形→成形→侧整形→冲孔侧切→侧冲孔侧切,一般工序数为4~6工序,采用多工位压力机实现生产。由于工序数较多,采用其他工艺设备在产能和生产组织上难度极大,不适合。

图3 皮卡分段成品纵梁

皮卡纵梁若是不分段结构,与轻卡变截面纵梁工艺路线及生产设备相同。

3 工艺设备

3.1 轻卡纵梁主要工艺设备

轻卡变截面纵梁采用大梁压力机进行生产,目前国内主流设备为4,000t机械压力机或者3,000t液压机,根据产能情况可考虑两者混合使用,机械压力机用于切边、冲孔,液压机用于成形生产。传统汽车企业卡车纵梁生产都是采用人工上下料,劳动强度大,噪音大,生产过程中极易发生安全事故,目前大部分主机厂基本上已进行升级改造,采用机器人实现自动化前后方向上下料生产,同时整线封闭降噪发,如图4所示。

图4 轻卡纵梁压力机生产线

除以上主要生产设备,对于小批量试制及新产品开发需要采用激光切割机和平板冲进行下料、冲孔生产。国内主流主机厂采用光纤激光切割机,切割范围为2.5×8m,可实现两张大板料同时放置生产。平板冲采用120t实现轻卡6mm板料冲孔生产。

3.2 重卡纵梁主要工艺设备

重卡纵梁采用压力机生产的工艺路线(见图5),设备选型时规划为5,000t或6,000t液压机,目前国内主流为6,000t,考虑到重卡纵梁比较长,压力机机构设计至少为6立柱,满足强度及吨位需求,在规划自动化上下料时,压力机前后中部有立柱干涉,无法实现前后上下料生产,目前主要采用龙门式磁力吸盘及动力辊道进行纵梁侧面上下料生产。

图5 重卡纵梁压力机生产线

重卡纵梁落料冲孔工序目前采用激光切割、平板冲实现,激光切割机采用光纤激光器,平板冲采用160t或者200t,考虑到生产节拍匹配性,通常一台激光切割机匹配两台平板冲。

目前新规划工厂主流工艺路线为:辊压或采购槽钢→冲孔→切边(若无此工序,则到下一步)→折弯或到下一步,重卡纵梁大部分为等截面结构形式,采用3面冲+机器人切割机+数控折弯机组成的纵梁生产线(见图6),可实现分期、分阶段投入,产品变更无需投入新设备。根据不同产品工艺路线差异性,一般规划时考虑3台3面冲匹配一台机器人切割机及一台数控折弯机,可满足年产3万辆重卡生产,前期先投入一条线,根据产能情况再分阶段采购剩余3面冲设备。

图6 3面冲+机器人切割机+数控折弯机纵梁生产线

3面冲生产来料方式目前主机厂主要通过钢厂直购槽钢,减少前期设备投入及后期维保、人工成本等。也有部分主机厂采购进口辊压线,产能匹配按照一台辊压线配置3台3面冲规划。

3.3 皮卡纵梁主要成形工艺设备

皮卡分段纵梁成形工艺设备,不分段按照轻卡变截面纵梁工艺设备规划即可,皮卡分段纵梁由于数量较多,工序复杂,工艺路线与车身冲压线相似,首序为成形,后续完成切边、冲孔等工序,目前主机厂多采用多工位机械压力机生产(见图7),吨位为2,500t,工序数为4~6工序,台面规划5,100×2,500mm,平均节拍约10次/min,平均年产能约192万次。

图7 多工位压力机生产线

国内大部分配套厂家也有采用液压线生产分段皮卡纵梁,人工或者机器人实现上下料。压力机吨位为1,300t+800t+630t+630t,台面2,800×1,600mm,平均生产节拍为4次/min。由于其节拍低,国内液压机容易漏油,能耗大等因素,主机厂很少采用。

4 车间工艺规划

根据轻卡、重卡、皮卡3种产品纵梁差异性,目前有3种不同的工艺路线及工艺设备,本文针对主流产品:变截面轻卡纵梁、等截面重卡纵梁及分段皮卡纵梁3种结构形式进行车架冲压工艺规划分析。

4.1 规划输入条件

规划输入条件包含:年规划纲领、年时基数、产品工序数。根据输入条件计算冲压规划年总需求冲次数。

(1)年规划纲领。

年规划纲领指一年规划生产量,年规划纲领设为A,根据产品类别可分为A1、A2等,其A=A1+A2。例如规划纲领为20万辆,其中轻卡15万辆,重卡5万辆,则A即为20万辆,A1即为15万辆,A2即为5万辆。

(2)年时基数。

年时基数为年工作小时数。按照8h/班,双班工作制,年时基数为4,000h;按照按照10h/班,双班工作制,年时基数为5,000h。年时基数作为规划冲压线年生产冲次数输入条件之一。

(3)产品工序数。

目前主机厂车架冲压车间自制件规划工艺路线为纵梁自制,横梁外协。此处产品工序数是指纵梁产品的工序数,轻、重卡按照3工序、皮卡按分3段规划。

(4)年总需求冲次数。

轻卡年总需求冲次数设为N1,A1为轻卡年纲领,计算公式为:N1=A1×2×3。例如按照轻卡15万辆,则年总需求冲次数N1=15×2×3=90万次/年。

重卡产品考虑主副梁情况,按照40%为4根梁,60%为2根梁规划,重卡纲领设为A2,年总需求冲次数N2=(40%×A3×4+60%×A3×2)×3。例如重卡纲领为5万辆,年总需求冲次数N2=(40%×5×4+60%×5×2)×3=42万次/年。

皮卡年总需求冲次数设为N3,A3为皮卡年纲领,计算公式为:N3=A3×4×3。例如按照轻卡15万辆,则年总需求冲次数N1=15×4×3=180万次/年。

4.2 工艺规划水平

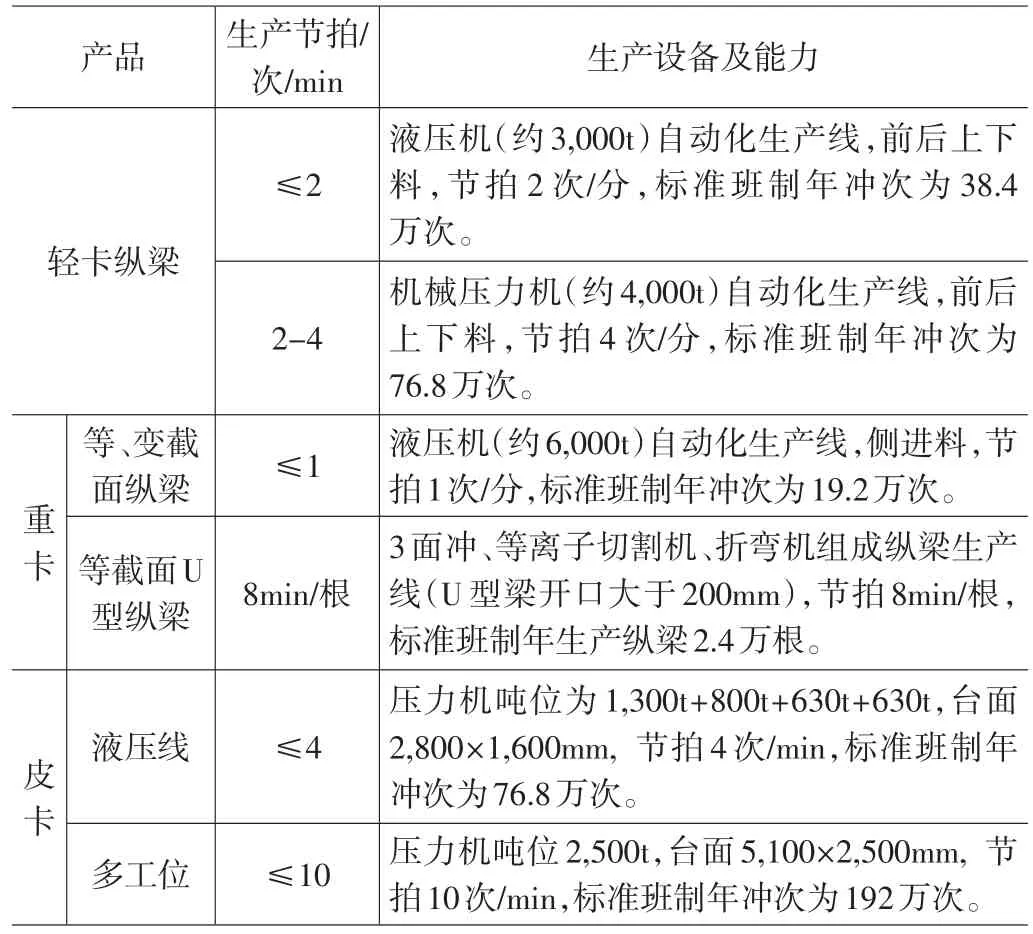

规划工艺水平主要受投资总额、生产节拍、产品品质、自动化率、作业环境等因素影响[1]。具体项目规划对投资总额都有严格控制,影响工艺水平最大因素为生产节拍(SPM),具体情况如表1所示。

表1 产品及工艺设备能力

4.3 工艺设备规划内容

4.3.1 生产线设备

(1)轻卡纵梁液压机生产线。

轻卡纵梁液压机自动化生产线,可实现自动拆垛、上下料、翻转、对中、涂油工序,目前自动化采用倒挂机器人方式实现自动传输。生产节拍2次/min,年生产能力范围为38.4~48万次(加班,2h/班)。轻卡纵梁按照落料、冲孔、成形3工序计算,最大可生产纵梁16万根,满足8万辆轻卡纵梁生产。考虑到实际产品开发中部分纵梁落料、冲孔工序按照1工序设计,其一条生产线最大可规划10万辆轻卡生产需求。

(2)轻卡纵梁机械压力机生产线。

轻卡纵梁机械压力机自动化生产线,可实现自动拆垛、上下料、翻转、对中、涂油工序,目前自动化采用倒挂机器人方式实现自动传输。生产节拍4次/min,年生产能力范围为76.8~96万次(加班,2h/班)。轻卡纵梁按照落料、冲孔、成形3工序计算,最大可生产纵梁32万根,满足16万辆轻卡纵梁生产。考虑到实际产品开发中,部分纵梁落料、冲孔工序按照1工序设计,其一条生产线最大可满足20万辆轻卡生产需求。

(3)重卡纵梁液压机生产线。

重卡纵梁液压机自动化生产线,来料为定尺平板料,通过电磁吸盘在压力机侧面上下料,自动翻转、涂油、机械对中实现纵梁生产。生产节拍1次/min,年生产能力范围为19.2~24万次(加班,2h/班)。纵梁按照落料、冲孔、成形3工序计算,最大可生产纵梁8万根。考虑到实际产品开发中,部分纵梁落料、冲孔工序按照1工序设计,按照精益规划思路考虑其一条生产线最大可生产10万根重卡纵梁,满足3.57万辆重卡生产需求(按照40%4根梁,60%2根梁规划)。

(4)重卡等截面U型纵梁数控3面冲生产线。

重卡等截面U型纵梁数控3面冲生产线设备,来料为开口大于200mm的U型梁,通过数控3面冲+机器人等离子切割机+数控折弯机设备实现U型梁的冲孔、切边、折弯工序。3面冲生产线节拍按照8min/根计算(10m长、300个孔、12种孔径、料厚8mm的纵梁),年生产能力范围为2.4~3万根(加班,2h/班)。

数控3面冲设备用于重卡U型梁腹面、翼面冲孔,实际生产节拍依据产品孔数决定;机器人等离子切割机设备用于U型梁异型孔、端面切割,数控折弯机设备用于U型梁端部等截面折弯。通常情况下,机器人切割机、数控折弯机设备根据具体产品需求确定是否需要,在前期规划产品没有明确具体纵梁参数时,依据经验,需切割、折弯工序产品约占40%产量,单工序生产节拍约4min左右,通常规划3台数控3面冲匹配机器人切割机、数控折弯机各1台,具体实施时按照数控3面冲+机器人等离子切割机+数控折弯机成线布置,另2台数控3面冲单独布置。按照上述内容,规划一条等截面U型梁生产线,另加上2台数控3面冲,最大生产能力可达9万根/年,满足3.2万辆重卡生产需求(按照40%4根梁,60%2根梁规划)。

(5)皮卡纵梁液压机生产线。

皮卡分段纵梁根据工序数规划液压机数量,一般按照4工序考虑,压力机吨位规划可初步定为1,300t+800t+630t+630t,台面2,800mm×1,600mm,匹配机器人自动化上下料,节拍按照4次/分,年标准产能为76.8万次。皮卡纵梁按照3段规划,每辆皮卡由12根分段纵梁组成,一条液压机生产线可满足6万辆皮卡即72万根纵梁生产。

(6)皮卡纵梁多工位压力机生产线。

对于皮卡分段纵梁目前主流工艺设备为2,500t多工位机械压力机匹配自动化送料机构,实现纵梁生产,通常分为4~6个工位,台面5,100×2,500mm,节拍10次/min,标准班制年冲次为192万次。皮卡纵梁按照3段规划,每辆皮卡由12根分段纵梁组成,一条液压机生产线可满足15万辆皮卡即180万根纵梁生产。

4.3.2 压力机生产线辅助生产设备-激光切割机、平板冲

激光切割机、平板冲设备用于项目投入前期小批量试制、变形产品生产,主要针对轻卡和重卡纵梁产品,辅助压力机生产线在产量小,不开落料、冲孔模具,完成切边、冲孔工序生产,减少模具投入及变更费用。

激光切割机切割的原材料为大平板毛坯料,切割机切割速度跟板料材质、厚度相关,例如轻卡纵梁材质为碳钢,料厚6mm,切割速度为3,200mm/min,重卡纵梁材质为碳钢,料厚10mm,切割速度为2,500mm/min。以往采用等离子切割机切割平板料较多,由于对环境、产品品质要求越来越高,等离子切割机在生产过程中产生大量烟尘、挂渣,影响作业环境及产品品质,其逐步被激光切割机替代。

平板冲生产来料为切边后半成品平板料,主要分120t和160t两种吨位,轻卡纵梁采用120t平板冲,重卡纵梁采用160t平板冲生产。实际生产节拍取决于冲孔种类及数量,根据以往经验轻卡纵梁冲孔约8min/根,重卡纵梁约10min/根。

通常规划激光切割机、平板冲时依据其生产效率按照1:2配比,规划一台激光切割机、两台平板冲,实现纵梁切边、冲孔生产,最大年产量为:轻卡纵梁6万根,重卡纵梁4.8万根(按照双班,10h/班计算)。

4.3.3 其余生产辅助设备

根据产品不同,车架冲压车间规划可能还包含预焊线、补孔线等设施,预焊线用于主梁与加强板焊接,补孔线用于纵梁生产中出现漏孔、猫眼孔等情况进行补缺。在产品输入不清晰时,通常根据经验,预焊线规划2~3个工位,补孔线规划5个工位,周围预留可增加工位空间。

成品纵梁在转运至铆接车间前需进行清洗或抛丸处理,根据产品输入及原材料材质不同,可规划抛丸机或清洗线,以及抛丸清洗线,根据具体工厂纲领可设计不同速度、宽度,以满足生产需求。

车间规划若含压力机设备时,同步考虑模具清洗房一间,含模具清洗、清洗液循环过滤系统一整套设施,用于清洗模具、工位器具上的油污。

针对模具维护规划,模具维修工具含焊机、砂轮机等,根据模具进度进行采购。

4.3.4 物流设备

车架冲压车间物流设备包含行车、叉车及有轨电动平车。行车按照每跨两台规划,重卡纵梁压力机生产线规划75/20t行车,轻卡纵梁压力机生产线规划50/20t行车,皮卡纵梁液压线或者多工位生产线规划20/5t行车,其余设备配置10t行车。

叉车规划3t两台用于转运物料。无轨电动平车按照10t规划,用于转运过跨物料,数量依据物流路线确定。跨间物流路线朝一个方向,车间内部过跨转运需1台,通往铆接车间需1台,共需2台;若跨间物流路线有往返,车间内部过跨转运需2台,通往铆接车间需1台,共需3台。

4.4 车间布局规划

冲压车间区域划分主要分为冲压生产区域、板料存放区、模具存放区、模修区、办公辅房、成品存放区等。

冲压生产区包含压力机线区域、平板冲或3面冲等区域、预焊补孔及清洗区域。压力机线区域占地长约40m,宽20m区域,所在跨宽度至少为24m,行车轨顶高需要14m,地面承载要求为100kN/m2;平板冲或3面冲等区域所需宽度约12m,长度35~40m,规划18m跨满足一排设备布置,规划27m跨可满足两排设备布置;预焊补孔及清洗区域所需宽度约16m,长100m,除压力机线区域外,其余生产区行车轨顶高需要9m即可,地面承载要求为100kN/m2。

板料存放区通常规划在生产设备两侧,便于上料,物流最近,库存量为3天,此区域地面承载要求为100kN/m2。

模具存放区规划冲压线一侧,集中存放。单层存放,具体区域面积依据自制模具尺寸、数量确定。模具存放区域地面承载要求为150kN/m2。

模修区主要含模具清洗房等设备,同模具存放区布置在相邻区域,此区域地面承载要求为150kN/m2。

办公辅房采用车间内贴建方式建设,通常规划两层,一层主要设置备件库、工具库、卫生间、培训室等,二层主要设置会议室、办公室、资料室、质量办公室、成本核算室等,每个工厂都稍有差异,跟车间大小相关联。

成品存放区,按照3~5天库存量规划,布置在预焊补孔及清洗区附近,所占区域面积根据自制件模具数量、尺寸确定。此区域地面承载要求为100kN/m2。

5 结语

车架冲压工艺相比于车身,其产品结构较为简单,但是工艺路线复杂,且差异性较大,工艺规划时应根据不同产品选择最优工艺路线,实现纵梁生产,本着投入小、分期分批投入,高效率、高质量、高产能等原则[2]。本文主要是根据多年项目规划及建设经验,梳理总结提炼成文,希望对从事商用车车架工艺规划同仁有借鉴和参考意义。