提高汽车车身材料利用率的方法

李 锦,唐小龙,刘君君

奇瑞商用车(安徽)有限公司(安徽芜湖 241009)

1 汽车市场现状

2019年8月12日,中国汽车工业协会公布了中国乘用车市场最新产销数据。根据数据显示,2019年前7个月,中国汽车产销量分别达到1,393.3万辆和1,413.2万辆,同比下降13.5%和11.4%,市场仍处于低位运行的状态。2019年7月份,全国汽车产销量分别为180万辆和180.8万辆,同比下降11.9%和4.3%,7月汽车销量降幅有所收窄。越来越严酷的汽车市场份额竞争,让诸多自主汽车制造企业如履薄冰,加上合资车、进口车相关政策放宽,汽车市场的竞争是如火如荼。

2 白车身材料利用率对公司投资成本的影响

汽车白车身原材料钢材占车身采购成本约70%的成本,所以提升车身材料利用率对车身的采购成本的控制有着非常重要的作用。根据行业当前现状,当利用率到达52%以后,提升难度就会成倍增加,这就需要研发人员在整个研发周期里投入大量的精力去开展提升材料利用率的专题研究。以奇瑞商用车某SUV车型为例,白车身总重量约为455kg,整车白车身材料利用率为60%,使用的原材料约为758kg;如果整车的材料利用率提升1个百分点,则整车的原材料可降低758-455/0.61=12kg,按照目前原材料7元/kg,单车可节约原材料成本84元。按照公司生产纲领15万台计算,可为公司节约原材料成本1,260万元。由此可见,在提升白车身材料利用率方面能够给公司节约非常大的成本。

3 材料利用率具体提升方法及措施

通过我司以往车型开发经验积累和对白车身材料利用率的研究探讨,同时这些方法不断的在新车型上应用、巩固,使其这些对提高白车身材料利用的方法不断的优化、提升,最终总结出16种成熟的提高白车身材料利用率的方法,下面将做重点介绍。

3.1 制件分件可行性分析及优化

众所周知外覆盖件在设计阶段需要对CAS进行分缝线、外观特征棱线制造可行性分析。CAS的分缝不光决定制件的外观流线造型、冲压工艺的难易程度,同时对白车身的材料利用率也着非常大的影响。

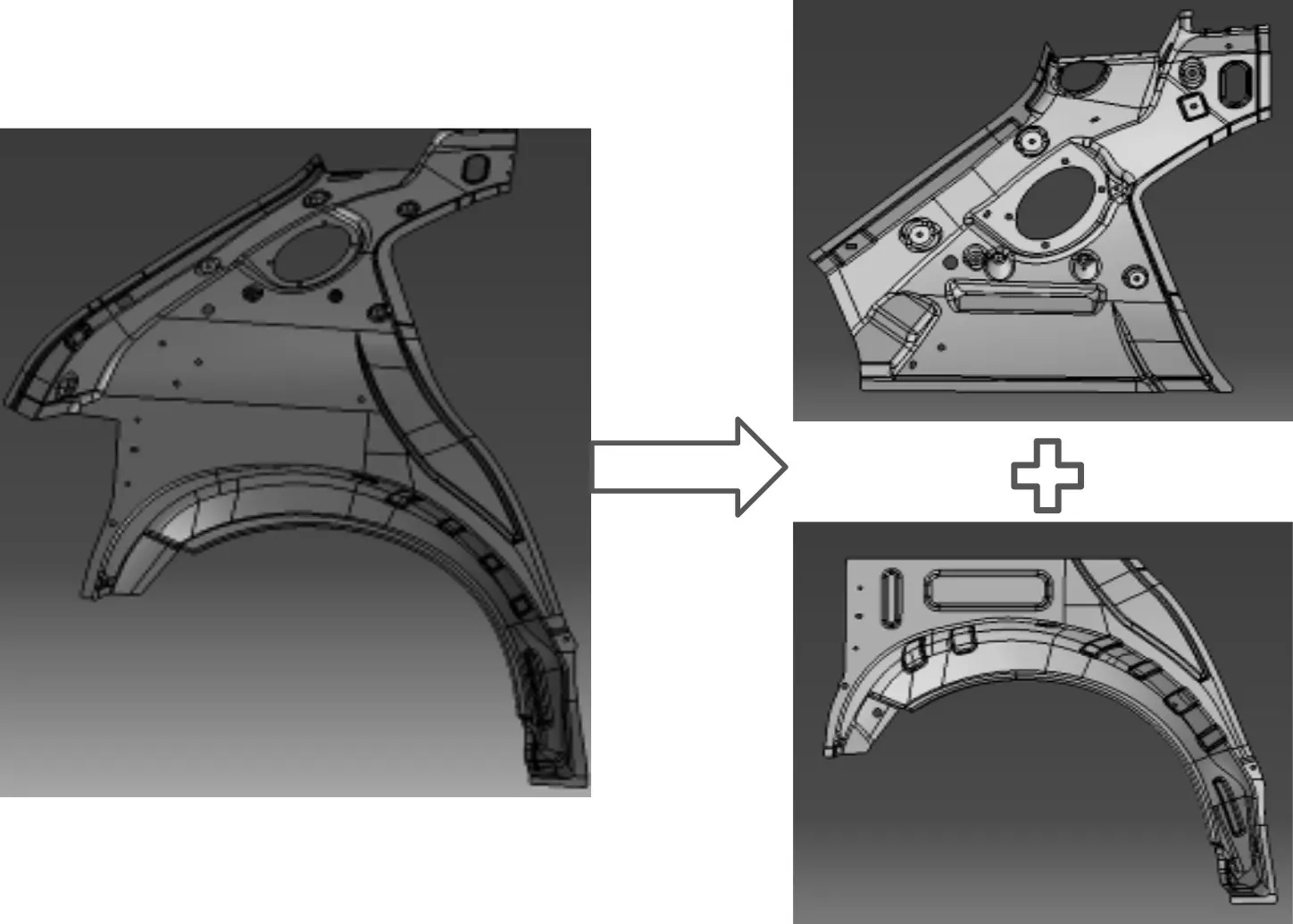

制件在设计中由于结构造型不一致会导致材料利用率也不同,越是造型奇特的制件,往往材料利用率就越低,所以在CAS数据阶段要严格控制各分缝关系,尽量避免曲面的急剧变化和有尖锐突出的棱角,这样不但提高了冲压工艺的可行性、可靠性,同时也提高了整车的材料利用率。图1所示为我司某款车型侧围外板后部,通过合理分件,材料利用率提高了11%。

图1 侧围外板后部

3.2 制件合理定义(制件设计Checklist)

在设计初期阶段,设计思路不成熟,导致很多制件结构设计不合理,造成材料利用率下降及模具结构复杂(冲压工艺可行性差),冲压SE过程中,对制件的结构合理性进行分析,将信息反馈给制件设计部门,实现制件结构的合理定义,图2所示为我司某项目流水槽优化前和优化后的制件数据对比,通过制件的合理定义避免了尖锐的凸角及难以实现的造型,提高了单件的材料利用率及工艺实施可行性。

图2 某车型流水槽优化前后对比

3.3 材料牌号的合理定义

对于一个新车型,材料和厚度组合有60~80种,如何减少材料牌号,如何对白车身钣金件材料利用率实际应用的提升,减少白车身的采购成本有着重大意义。

对于材料的定义,可遵循如下原则:

(1)对于材料性能相近的,尽量让材料往公司现有钢板库中的原材料靠拢。

(2)材料定义厚度不要出现特殊的厚度,如1.65mm、1.79mm等特殊的厚度。

(3)材料定义的时候尽量合理,对于一小件,可以让其满足制件要求的同时,尽量往大件的废料靠齐,例如侧围的开卷落料的废料应用。

3.4 套模件生产组合的应用

套模件组合通俗的说就是小件镶嵌在大件的废料上一起成形出来,套模工艺最大程度的减少了冲压模具开发的一次性成本,同时也降低了冲压费用,同时,提高了整车的材料利用率,图3为我司某车型的门内板套模工艺,利用门内板窗框中的废料部分把水箱左/右竖板加强板一起成形出来,通过此工艺,门内板的材料利用率由60%提升至80%,提高了20个百分点。

图3 套模件的实际应用

3.5 废料再利用

在满足制件性能的前提下,合理的定义小件的原材料厚度、牌号,在SE阶段把信息收集整理好反馈给制件设计部门,便于后期大件(大型覆盖件)生产的废料能够合理使用,从而提高整车的材料利用率水平,图4是我司对某车型天窗安装板的废料应用方案。

图4 天窗安装板的利废案例

3.6 浅拉伸的应用

浅拉伸是指不影响制件的前提下,制件外的工艺补充面尽量的做浅;在满足成形性条件下进一步提高整车材料利用率水平。图5是拉伸补充面剖面,图5a为常规拉伸补充面,图5b为应用减少工艺补充面的剖面,工艺补充面减小后,材料利用率会明显得到提升,图6是浅拉伸的应用。

图5 工艺补充面优化

图6 浅拉伸的应用

3.7 合并/一模两件

在满足制件成形性的前提下,将左右对称拼接在一起冲压成形,后续再剖切分离左右件,既节省了模具套数又能大大的提升材料利用率。图7是我司某款车型1模4件工艺,涉及制件:左前门外板支撑板、右前门外板支撑板、左后门外板支撑板、右后门外板支撑板。图8是我司某款车型合并工艺。

图7 1模4件工艺的应用

3.8 工艺的合理排样

在考虑生产操作便利性的同时,优化料片排样方式可以大幅度提高材料利用率。通过相关分析软件对制件展开并进行排样分析,从多种排样方式中得到最佳的排样方式,以我司轮罩外板为例(见图9),通过更改排样方式,使轮罩外板原钢板利用率35.47%提升到37.56%,提升2.09%,节约钢板0.56kg,节约模具制造费3.5万元,单车节约12.9元/台。图10是某车型水箱上横梁落料排样的优化,优化后材料利用率由73.25%提升至74.54%,提升1.29%,单台车成本降低1.13元。

图8 合并工艺的应用

图9 轮罩外板排样优化

图10 水箱上横梁落料排样优化

3.9 采用成形工艺

传统的制件都是通过OP10拉伸模去实现制件的成形,众所周知拉伸模首先吨位大,其次在调试过程中存在一定的难度,如开裂、起皱等功能性问题,通过落料成形的方式实现的工艺在一定程度上避免了拉伸工艺存在的问题,同时也降低了模具开发的费用。图11是我司某款车型纵梁本体后部成形工艺(材质:HC340/590DP,料厚:1.8mm)。

3.10 落料/摆剪/开卷落料的应用

为满足制件的成形性,需要将规则的方料进行预处理,如采用摆剪设备、落料模对方料进行切角、分离处理,或采用弧形刀切成弧形料,这些落料方式越来越被各大主机厂普遍接受并使用,落料工艺的使用能够让整车材料利用率进一步得到提升,如图12所示。

图11 纵梁本体后部成形工艺方式

图12 翼子板摆剪工艺的应用

3.11 弧形刀/锯齿刀的应用

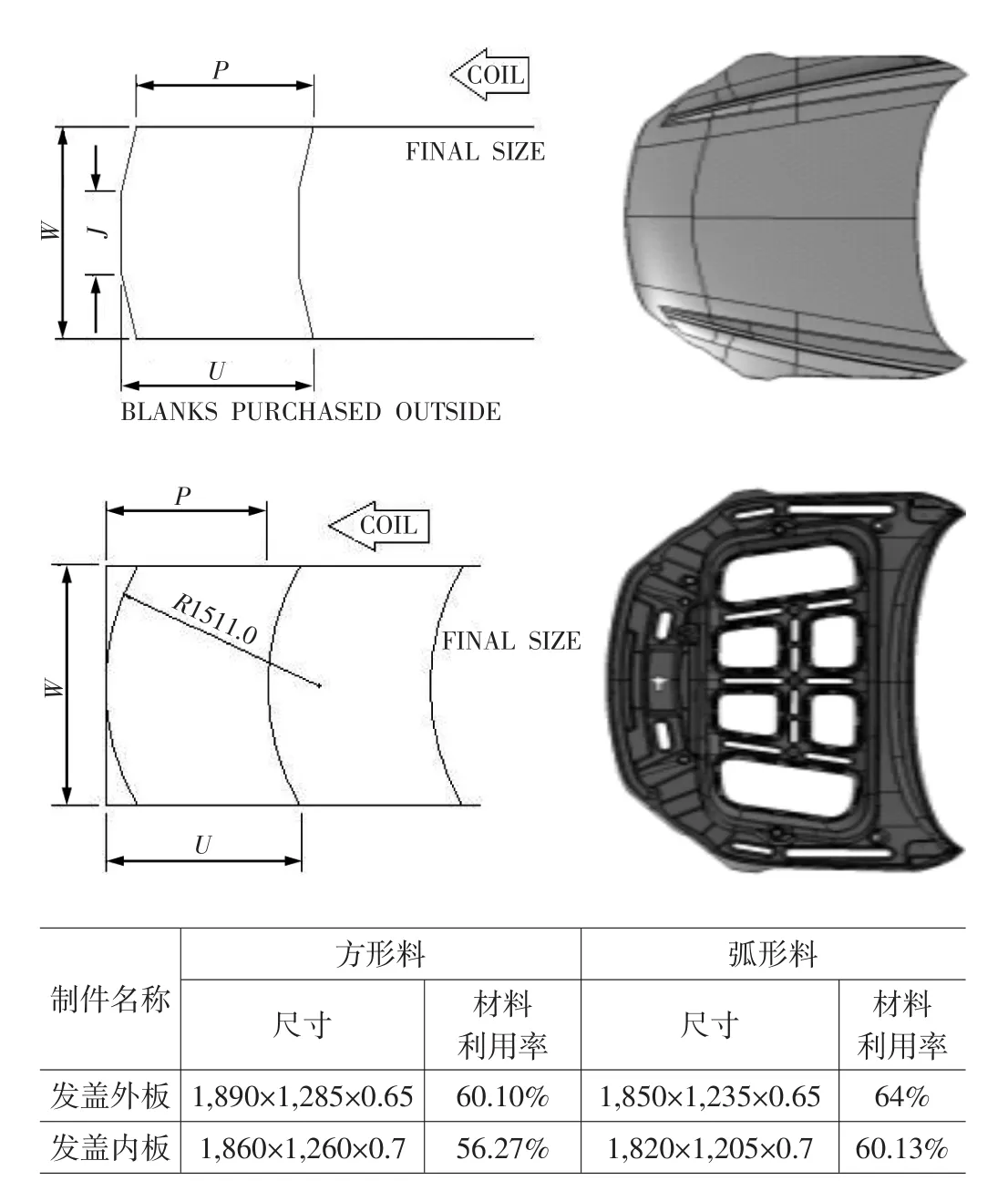

图13 是发动机罩内、外板采用弧形料以提升材料利用率的典型案例。弧形料采用等距排样的方式,合理避免了边角余料的浪费,能有效的提升单件、整车的材料利用率。

3.12 工艺设计及结构优化(分模线、坯料线、拉延筋等)

在制件设计阶段,运用强大的CAE分析软件进行数据模拟,在保证制件面品、质量的前提下,减少制件工艺补偿面、敞口拉伸等工艺的应用,可以提高整车材料利用率水平,如图14所示。

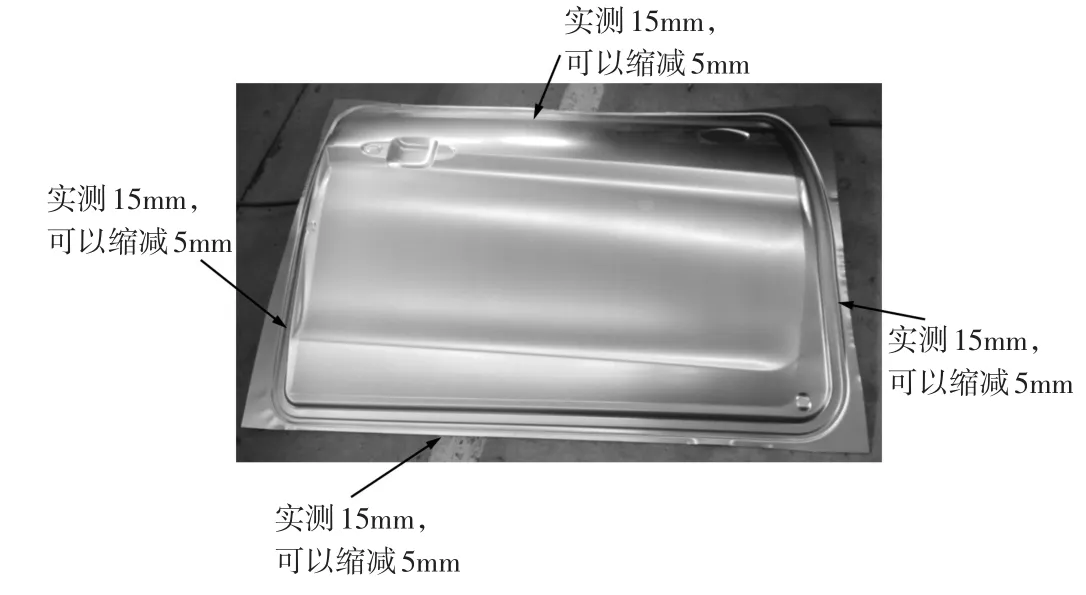

3.13 调试减规格

在模具回厂调试阶,根据实际的生产调试结果结合理论的材料消耗定额去减少材料的规格。图15是某款车型双槽工艺门外板,模具回厂后通过调试验证,原材料规格可以适当优化,优化前原材料利用率为70.96%,现材料利用率为71.94%。

图13 发盖内外板采用弧形刀落料工艺提升材料利用率案例

图14 敞口拉伸工艺使用

图15 调试减规格

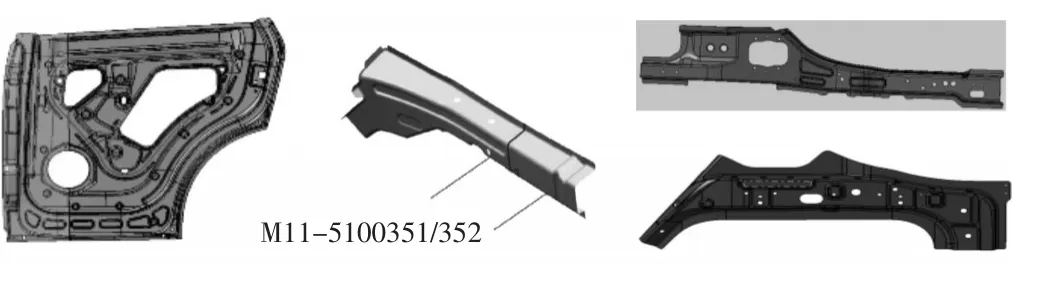

3.14 新材料:激光拼焊板、碳纤维、高强度板的应用

新材料主要是指高强度板、激光拼焊板、碳纤维材料、铝镁合金等轻金属,这些材料如果大规模的应用在整车制造中,会大量减少整车制件的开发数量,同时车身轻量化将得到大幅度的提升,目前国内自主品牌在整车的零部件开发中高强度板、激光拼焊板应用的比较广泛,如图16所示。

图16 激光拼焊、高强度板的广泛应用

3.15 新工艺:热成形、辊压工艺的应用

热成形、辊压工艺除了具有生产效率高、增加制件强度、质量稳定、降低开发成本等特点,还能够减少原材料的使用,减少工艺补充,越来越多的被应用到现代汽车生产制造中,提高了整车车身的安全系数的同时降低了整车材料的投入。

3.16 新设备:多工位、单机串联、高速线的选择应用

随着汽车制造工艺的飞速提升,自主品牌主机厂也在不断引进先进制造设备,不断提高制造精度及水平,由于设备精度高,生产的模具可以是合并、双出等工艺,一般手工线比较难以实现的工艺都可以通过先进的设备去实现。

4 结束语

在汽车行业竞争日趋激烈的背景下,如何提高车企的市场竞争力、降低公司开发投入、运营成本等问题困扰各车企。作为车企的专业技术人员要立足于本岗位并以结果为导向,从专业技术角度去深入剖析问题、解决问题,为公司的发展尽自己的一份力量。