香水瓶饰盖侧向抽芯机构注射模设计

范科艳

东莞市人力资源服务中心职业能力研发与评价科(广东东莞 523000)

1 引言

随着科学技术和工业生产的迅速发展,注射模作为现代工业领域内重要的生产工具之一,其生产的塑件也越来越被人们重视,与此同时商家与消费者也在不断的追求塑件的完美,除塑件的使用性能、气味、颜色之外更是对塑件的整体外观形状有了更高的要求。本文所述的塑件就是一件对外观面要求极高的产品,塑件整周布满花纹并在侧面还有一个特殊的人面图像,同时此塑件还需同时与外盖及瓶身进行直身配合。解决塑件直身位的脱模是本副模具的亮点,如何设计侧向抽芯机构,满足塑件的外观要求,则是本副模具设计的难点。

2 塑件分析

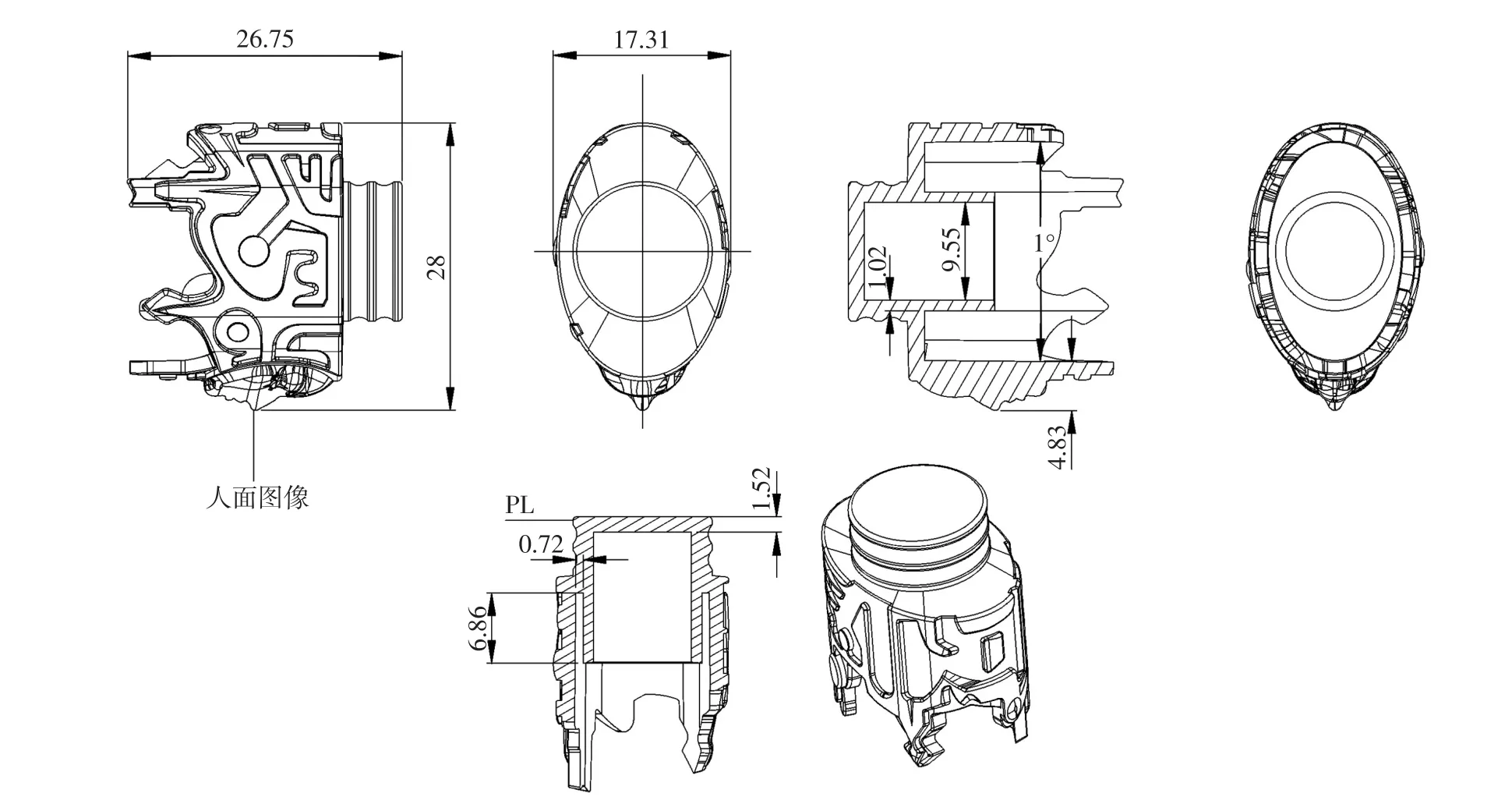

图1所示塑件为一款化妆品饰盖,对塑件的外观要求较高,不可有顶杆痕、熔接痕、收缩凹痕,表面要光洁,不可有划伤痕迹,不能有影响外观的飞边和开裂等注射成型缺陷。塑件材料为PP,收缩率为1.6%,颜色为白色,塑件外形尺寸为28×17.31×26.75mm。饰盖与外盖的配合的间隙要合适,力度要适当,同时饰盖与瓶身的配合的间隙要精准,不可有松动现象。对模具本身也有较高的要求,须具有高精度及较长的使用寿命,所以此模具不管是在模具制造方面,还是在模具设计方面,都有较高的要求。

根据塑件的外观要求,塑件的分型面在图1所示的PL处,因此塑件只有少部份的胶位在定模型腔内,大部分的胶位都在侧向抽芯机构内,塑件与外盖的装配卡位,以及塑件外围装饰图样都有倒扣,塑件不能正常脱模,塑件侧面有一个人面图像,更增加了模具的设计难度。另塑件不但要与外盖进行配合而且要与瓶身进行配合,为了能更好的配合,塑件的塑件内部结构中的直径为φ9.55mm处的圆柱位不能有脱模斜度,此直身胶位为塑件脱模带来了困难。

图1 化妆品饰盖

3 模具结构分析

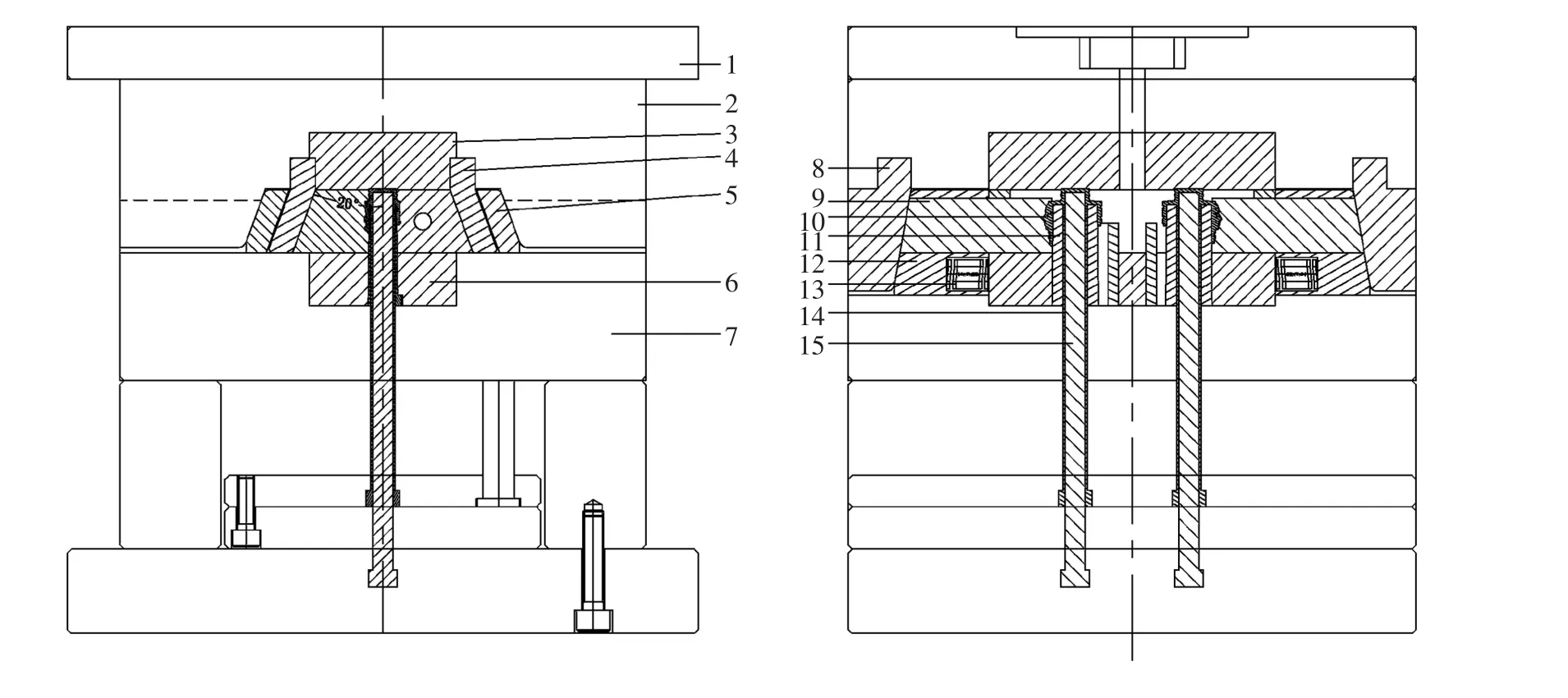

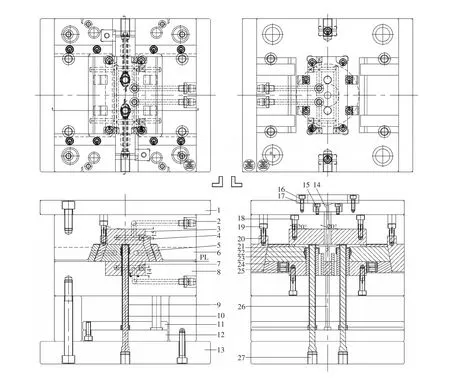

模具采用大水口模模架,侧浇口浇注系统进胶。塑件采用竖直方向布置,1模2腔。定模型腔为整体式,动模部分由动模型芯、动模滑块及动模镶件组成。为了解决塑件饰图倒扣的问题,模具设计了4个动模侧向抽芯脱模机构;为了使塑件能够正常填充,不因模具困气而导致塑件填充不足,又方便模具的加工,将动模型芯设计分成3部分,使塑件对动模型芯的包紧力一分为二;为了使塑件能够正常脱模,将动模成型零件设计为组合式,由动模型芯与动模镶件组成,动模镶件又分成3部分设计;脱模机构设计为司筒顶出;这样的模具结构设计,既可以保证塑件的外观质量又可以解决塑件脱模困难的问题。具体结构如图2所示。

图2 成型零件的设计

4 模具结构设计

4.1 浇注系统

浇注系统设计是注射模设计中重要环节,它直接影响塑件的理想外观和优良性能以及最佳的成型效率。考虑到能够快速填充满塑件成品和型腔气体排出,提高成型速度缩短成型周期,模具浇注系统的设计应尽量短些。本例为1模2腔,为了不影响塑件的外观,因为此模采用了侧浇口进胶的浇注系统,进胶位置为塑件分型,塑件分型面处要与外盖进行配合,既可以不影响塑件的外观质量,同时还可以简化模具结构设计,减少模具制造成本。

4.2 成型零件设计

成形零件是决定塑件的几何尺寸和形状的关键。从图1所示塑件分析,塑件胶件较深,塑件成型时如何快速将型腔内的空气及时排出,使熔胶能够填满整个塑件,满足塑件外观要求。因塑件的结构特殊开模后对动模的包紧力非常大,不方便脱模,加上中间圆孔因配合要求,塑件不能有拔模斜度,更是加大了塑件对动模的吸附力,塑件在脱模时如果采用顶杆设计,势必会造成塑件脱模困难发生顶白现象。因此在模具设计时,模具开模后必须想办法大面积对塑件进行顶出,因塑件外形凹凸不平不方便采用推板顶出,因此在动模零件设计时,将动模镶件分成3部分,大的镶件用于成型塑件,中间部分以司筒的结构形式设计一个套筒,主要用于对塑件的顶出,司筒针芯用于成型塑件内部直身圆孔。这样设计既可以解决塑件安全脱离模具,又可简化模具加工,减少生产成本,还能够在塑件生产时,使型腔内的空气能够及时排出与脱模时及时引进。如此一来既可减化模具的加工,又可解决塑件过于粘附动模造成脱模困难的问题。

4.3 侧向抽芯机构的设计

本塑件的主要外观胶位都是在侧向抽芯机构上成型,因此本模具对侧向抽芯机构的设计要求较高,如滑块的加工精度与定位设计不合理时,则很容易影响塑件的外观质量,难以达到客户的要求,因此本模具共设计了4个侧向抽芯机构,一组对开式大型的滑块主要成型塑件的整体外观,为保证塑件的外观质量,滑块与滑块之间设计了定位,滑块与型腔之间也设计了定位,此组采用“斜块+滑块”的抽芯结构;因塑件侧面有一个人面图像,为了不影响塑件的外观,需要另设计两个小滑块主要用于成型塑件侧面的人面图像,此组滑块采用“弹簧+滑块+滑块镶件”的抽芯结构,此结构既可以解决塑件的抽芯问题,同时还可以满足客户对塑件的外观要求。

4.4 冷却系统设计

冷却系统也是模具设计中的重点,它直接影响模具的生产效率。为了更好更快地冷却,本模定模型腔与动模型芯都采用了口字型冷却,因塑件外观胶位面大部分都在侧向抽芯机构上,因此为了冷却均匀,在侧向抽芯机构上也设计了冷却水管。实践证明,这种冷却效果很好。

4.5 模具设计

综合以上设计方案,模具结构图如图3所示。

5 模具工作过程

熔胶通过浇口套14进入分流道,最后由侧浇口进入型腔,经过注塑机的压力,熔胶快速填充模具型腔。经过注塑机的保压,冷却水通过快速接头2进入模具,对塑件进行冷却,当塑件达到一定的刚性后,注塑机拉动动模开模,进行开模动作。此时定模始终固定在注塑机台上,当动模被拉开时,动模的侧向抽芯机构对塑件进行抽芯,动模滑块5由弯销4将其往外进行拨动,完成侧向抽芯机构,与此同时锁紧块20对动模滑块24在开模的过程中失去了对动模滑块24的锁紧力,因此动模滑块24由弹簧25的弹力将其弹出,动模滑块24在被弹出的同时带动滑块镶件21完成了侧向抽芯。模具在开模的同时,拉料杆26将浇口套14中主流道拉出留于动模。模具继续开模至180mm时,动模停止后退,这时注塑机的推杆将顶杆垫板往前推动,此时司筒针10因固定在动模座板13上不可以进行运动,司筒套筒9与拉料杆26跟随顶杆垫板一起运动,司筒套筒9将塑件22顶出,拉料杆26将流道凝料顶出,塑件与流道凝料同时脱离模具。合模时注塑机将动模部份往上推进,动模滑块5由弯销4将其往内进行拨动,最后由定模板6对其进行锁紧,同时动模滑块24带动滑块镶件21由锁紧块20将其往内进行拨动并锁紧,完成侧向抽芯机构复位后,模具合模完成进行下一次注射。

图3 模具结构设计

6 注意事项

设计人面图像处模具结构时,侧向抽芯机构需将滑块设计为“滑块+滑块镶件+锁紧块”的形式,除方便模具加工与维修外,更能保证塑件外观质量,达到客户要求。

模具的开模高度需达到180mm以上,方可方便塑件脱离模具。

7 结束语

本模采用大水口两板模模架,浇注系统使用了简单的侧浇口进胶,模具结构设计了4个侧向抽芯机构,动模成型零件采用组合式结构,巧妙的利用司筒顶出原理进行脱模。模具生产过程动作稳定可靠,塑件外观效果好,质量符合设计要求。