基于UG世赛“塑料模具工程”赛题注射模设计

刘 波

湖南国防工业职业技术学院(湖南湘潭 411207)

1 引言

塑料模具工程项目是选手独立运用塑件设计、数控编程、数控加工、模具装配以及塑件注射成型等专业知识和技能,依据比赛图纸和要求,运行CAD/CAM软件和操作加工中心等设备,完成塑件建模、模具设计、数控加工、模具装调等模具专业的全过程工作,最后注射成型出合格的塑件的竞赛项目,塑料模具工程项目包括:模具设计和模具制造两个模块[1]。本文主要介绍模具设计模块。

模具设计模块包括:塑件建模和模具设计两个部分。塑件建模根据模具设计模块的塑件2D图纸,使用比赛指定CAD软件(本文利用UG软件)完成塑件3D建模。塑件建模完成后,塑件3D模型必须上交。模具设计根据选手自己刚完成的塑件3D模型,设计符合生产实际要求的3D模具结构。3D模具结构设计完成后并生成2D工程图,包含:型芯、型腔、滑块(主体)、斜顶(主体)、型芯固定板、型腔固定板、顶杆固定板、模具装配图和塑件图共9张2D工程图。

2 塑件建模

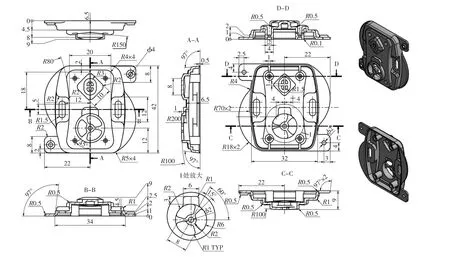

模具设计模块总共4小时,赛题塑件2D图如图1所示,需完成塑件的3D建模和模具设计任务,可以看出竞赛任务重而时间紧。赛题细节特征和特征尺寸非常多,其建模思路如表1所示。

3 塑件结构工艺性分析

图1 塑件2D图

表1 塑件3D建模思路

塑件主要特点是细节特征较多,其中两个凸台中间的孔采用碰穿方式成型,4×φ2mm柱位孔需镶件对碰成型,其余孔特征也均采用碰穿方式。塑件四周和内部没有倒扣,无需抽芯机构。塑件表面要求无毛刺、披锋、熔接痕等缺陷。该塑件壁厚均匀,均为1mm,有利于塑件的成型。塑件材质要求选用聚苯乙烯(PS),收缩率为0.5%,PS的流动性好,成型加工容易。外形尺寸为44×42×9mm,属于小型塑件。

4 模具结构设计

4.1 选择分型面

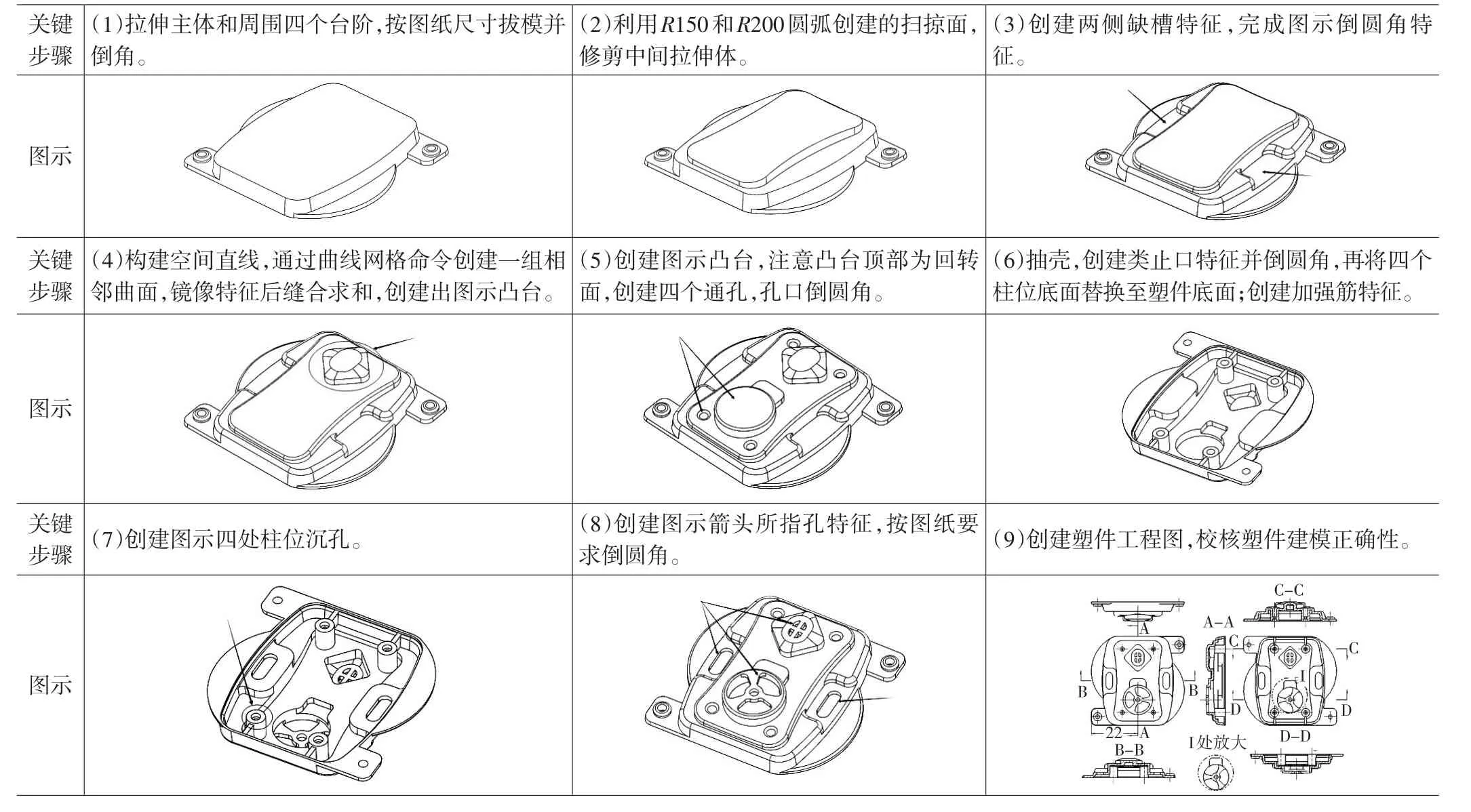

分型面的选择受到塑件的外观形状、尺寸精度、抽芯机构、浇口类型和位置、模具加工条件等多方面因素影响,分型面设计的合理性,决定塑件的成型质量[2]。该塑件四周有7°的拔模角,分型面位置比较明显,选取在塑件脱模方向最大的投影边缘部位,如图2所示。

图2 塑件分型面的设计

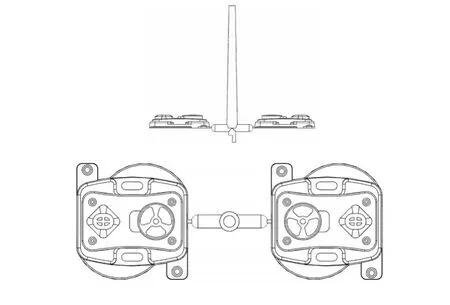

4.2 确定模具总体结构

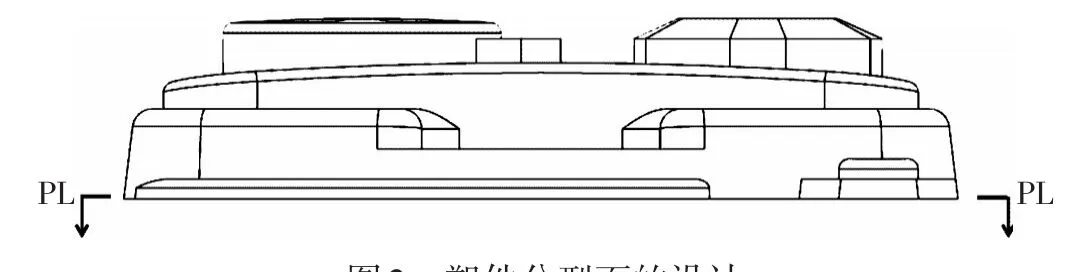

经过上述塑件结构工艺性分析,该塑件无特殊结构,根据赛题要求模具按一模两腔设计,采用大水口进胶即可满足塑件成型要求。综上考虑,本设计选用龙记CI标准型大水口模架。

4.3 确定浇注系统

浇注系统中浇口的设计十分关键,浇口的位置、类型及尺寸直接影响塑件质量。赛题图纸技术要求已要求模具结构采用一模两腔布局,浇口形式采用Wall side gate(即侧浇口)。侧浇口是一种使用最广泛的浇口,适用于各种形状的塑件,但对于细而长的桶形塑件不宜采用,适用PE、PP、PC、ABS、PS等塑料,侧浇口的优点是形状简单,加工方便,去除浇口比较容易;缺点是塑件与浇口不能自行分离,塑件容易留下浇口痕迹[3]。

利用UG软件测量出两个塑件体积之和约为5.1cm3,PS密度为1.05g/cm3,质量约为5.4g,属于小型塑件。PS浇口设计的理论参考值为0.5~1.5mm。综上考虑,浇口尺寸初步设计为1.2×0.8mm。

分流道的截面形状和尺寸,应根据塑料的工艺性能,塑件的形状大小、壁厚及分流道的长度等因素来确定[4]。一般常见塑件壁厚(2.0~3.0mm),圆形分流道直径可在φ3.5~φ7.0mm选用。考虑塑件质量小、结构简单、流程短等因素,本模具分流道直径选用φ5.0mm。主流道顶部直径为φ4.5mm,圆锥夹角为3°,总长度为85.5mm。浇注系统和型腔布局如图3所示。

图3 浇注系统和型腔排列方式

4.4 成型零件的结构设计

型芯和型腔均设计为整体嵌入式,但型腔有8处局部细小结构,影响模具加工和模具寿命,综合考虑设计为局部镶针形式。但镶针的圆角成型部位属于斜曲面,所以需考虑镶针防转。防转方式和型腔结构如图4所示。

图4 型腔结构与镶针结构

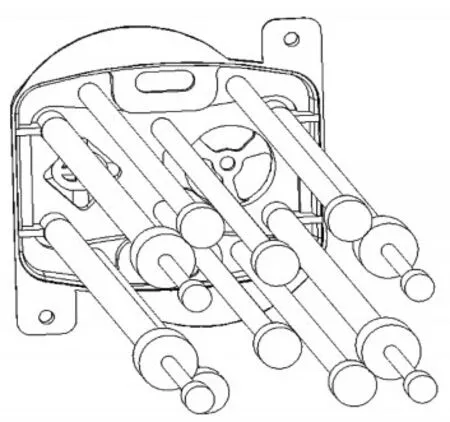

4.5 推出机构的设计

PS性脆易开裂,须设计合理的脱模机构,防止因顶出力过大或不均匀而导致制品开裂,选择较大的脱模斜度[5]。根据塑件结构特点和模具结构,在塑件包紧力较大的位置设计了6根φ3mm的直顶杆,注意顶杆需做防转设计。在塑件柱位处,设计了4根司筒和司筒针用于成型与顶出。顶杆位置和司筒位置如图5所示。

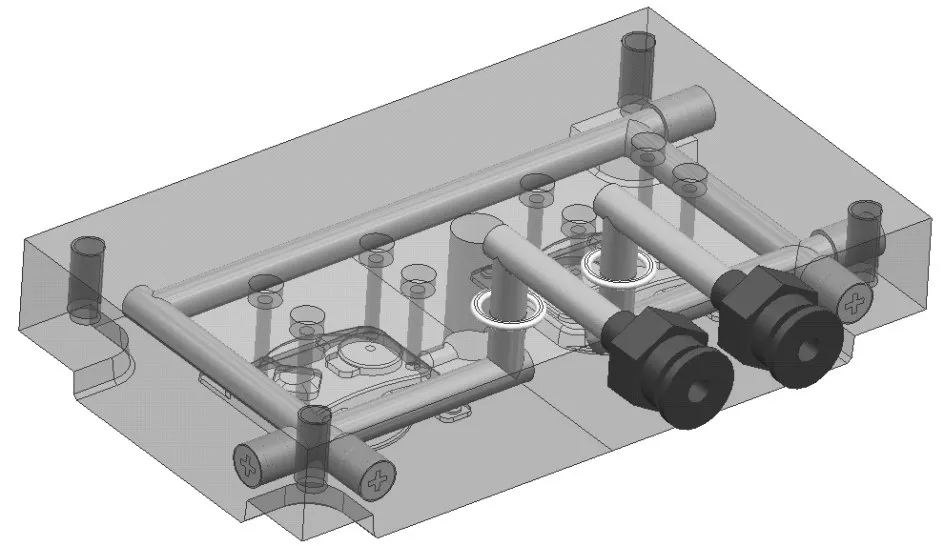

4.6 冷却系统设计

考虑塑件属于扁平类零件,模具无抽芯机构,水路布局空间选择性较大。将型芯冷却水道设计成单组单层环形水路,冷却水道充分经过成型区域,如图6所示。同样,把型腔冷却水道设计成单组单层环形水路,冷却水道充分经过成型区域,如图7所示。

4.7 其它模具辅助结构设计

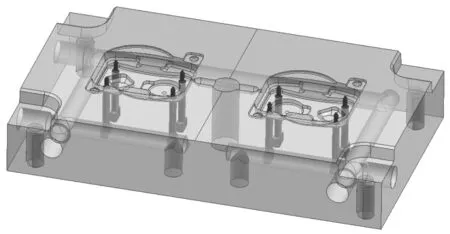

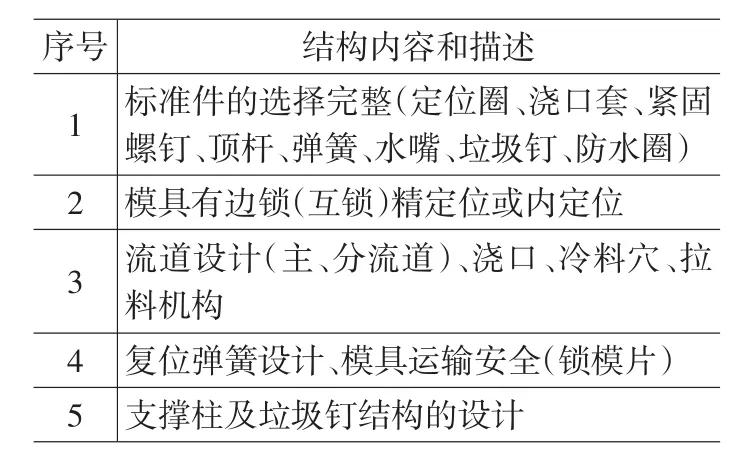

赛题要求模具需设计其它辅助结构,设计要求见表2。表2内容的设计方法在本文中不详细介绍,具体结构在总装配图8中可见。

表2 模具其它结构设计要求

图5 顶出机构

图6 型腔冷却水路图

图7 型芯冷却水路图

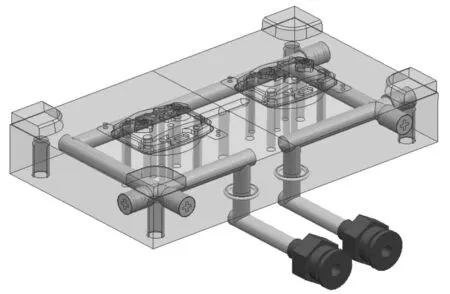

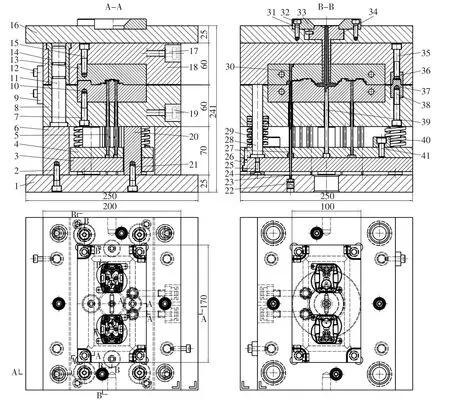

图8 模具结构

5 模具工作过程

模具结构如图8所示。合模时,在导套14和导柱11的导向和定位作用下,注塑机的合模系统带动动模部分向前移动,使模具闭合,并提供足够的锁模力锁紧模具。开模时,注塑机合模系统带动动模向后移动,模具从定模板18和动模板8的分型面分开,塑件包在动模型芯10上随动模一起后移,同时拉料杆39将浇注系统主流道凝料从浇口套34中拉出,开模行程结束,注塑机液压顶杆推动推出机构开始工作,顶杆5和拉料杆39分别将塑件和浇注系统凝料从动模型芯10和冷料井中推出,至此完成一次注射过程。

6 结束语

通过基于UG对往届世界技能大赛“塑料模具工程”赛题3D塑件建模和模具设计。介绍了赛题塑件建模关键步骤,分析塑件建模任务中难点在于图纸细节特征和尺寸比较多,给识图带来一定难度。这就要求选手在建模过程中一定要认真看清楚尺寸结构要素,找到较好的建模方法。在模具设计中,根据赛题已知条件和要求,注意模具结构细节的处理,如顶杆和镶件是否需要防转,顶杆数量和位置是否合适,顶出限位机构、边锁、内定位、锁模片等机构是否按要求设计,确保模具结构设计的完整性和合理性。