后背门内板密封面起皱问题的改善

刘玉山,赵 明,郑 飞,张 毓

奇瑞商用车(安徽)有限公司(安徽芜湖 241000)

1 引言

汽车冲压件对汽车的安全、隔振降噪性能以及整车造型与静态感知质量等具有重要影响,大多数汽车冲压件由空间构造复杂、成形尺寸较大、板料厚度较小的自由曲面构成,板料在冲压成形过程中易因各区域受力不均匀、进料不一致等产生起皱、开裂、变形、滑移线等表面缺陷,其中起皱是汽车冲压件中最常见的缺陷。起皱问题不仅无法满足冲压件质量要求,同时浪费原材料,增加生产、返修等成本,同时也影响白车身密封性及美观。

后背门内板造型复杂,局部深浅不均,导致拉伸过程中板料走料不均,易出现起皱或开裂等质量问题。同时后背门内板在装配中与后背门护板匹配,密封面的起皱会导致制件密封性不良。

现以某车型后背门内板为例,如图1所示,材料DC06,料厚0.7mm,阐述了制件起皱产生的原因,同时结合有限元仿真模型对制件进行分析,通过调整更改拉伸筋形状、尺寸、参数,增加强压面等方法,解决制件起皱问题,以满足制件尺寸与表面质量要求。

2 后背门内板结构特点

由于后背门内板造型成V字型,起皱部位分布在V字底部。因为在成形过程中板料会集中在此,导致多料。同时该处为护板的密封面,无法增加特殊造型,导致聚集的板料无法消除产生起皱。

3 影响冲压件起皱部分因素及解决方法

(1)拉伸件在拉伸过程中起皱的原因很多,主要原因有以下几个方面:

a.冲压件拉伸深度太深,导致制件在走料的过程中板料流动过快,形成起皱。

b.冲压件在拉伸过程中凹模R角过大,导致在拉伸过程中凸模无法压住料,造成板料流动过快形成起皱。

c.冲压件压料筋不合理,压料筋过小和位置不正确,不能有效阻止板料过快流动,形成起皱。

d.顶杆的压力过小,使冲压件成形不彻底,形成起皱。

e.模具定位设计不合理,导致冲压件拉伸过程中无法压住料或者压料边过小,导致在拉伸过程中无法压住料,造成起皱。

f.凸凹模间隙过大导致在拉伸过程中无法压住料,造成起皱。

(2)防止冲压件起皱的措施方法:防止起皱的方法就是要保证冲压件在拉伸过程中模具能够压住料,保证合理的板料流动速度。冲压件在拉伸时板料流动过快,则可造成起皱;另一方面,板料流动过慢,则可造成冲压件开裂。

a.采用合理的压料装置。当采用压料装置时,压料装置将毛坯变形部分紧紧压在,并对其作用压料力,以防止凸缘部分拱起而造成起皱。压料力的大小要合适,压料装置分为弹性压料和刚性压料两类:弹性装置适用于浅拉伸,刚性装置适用于深拉伸。

b.合理采用拉伸筋。在压料面上设置拉伸筋是调节控制变形阻力的一种有效和使用的方法。拉伸筋能够很好的调节材料的流动情况,使拉伸过程中各部分的材料流动阻力均匀,使材料流入到型腔中的量适合制件的需要,防止多则起皱,少则开裂的现象。

c.对于形状复杂的曲面拉伸件,应设置拉伸筋,以提高拉伸的径向拉应力以控制起皱;拉伸筋的设置位置在径向拉应力较小的部位上,即板料易流动的部位。

d.对于拉伸深度相差大的拉伸件,拉伸筋应设置在进料少的部位,这样就可组织该部分过多的材料拉人凹模腔内,从而防止起皱。

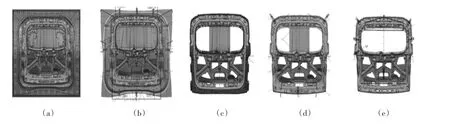

4 后背门内板冲压工艺排布

图2所示为后背门内板冲压工艺排布,根据制件造型特征考虑到冲压方向,拉伸深度及零件功能等要求,确定冲压工艺为5工序,分别是OP10:DR/拉伸;OP20:TR/修边+CTR/侧修边+PI/冲孔;OP30:RST/整形+FL/翻边;OP40:CPI/侧冲孔+PI/冲孔+TR/修边;OP50:CPI/侧冲孔+PI/冲孔+TR/修边,并确定每道工序的工作内容,如图2所示。

5 起皱问题整改

5.1 制件起皱问题分析及整改方案制定

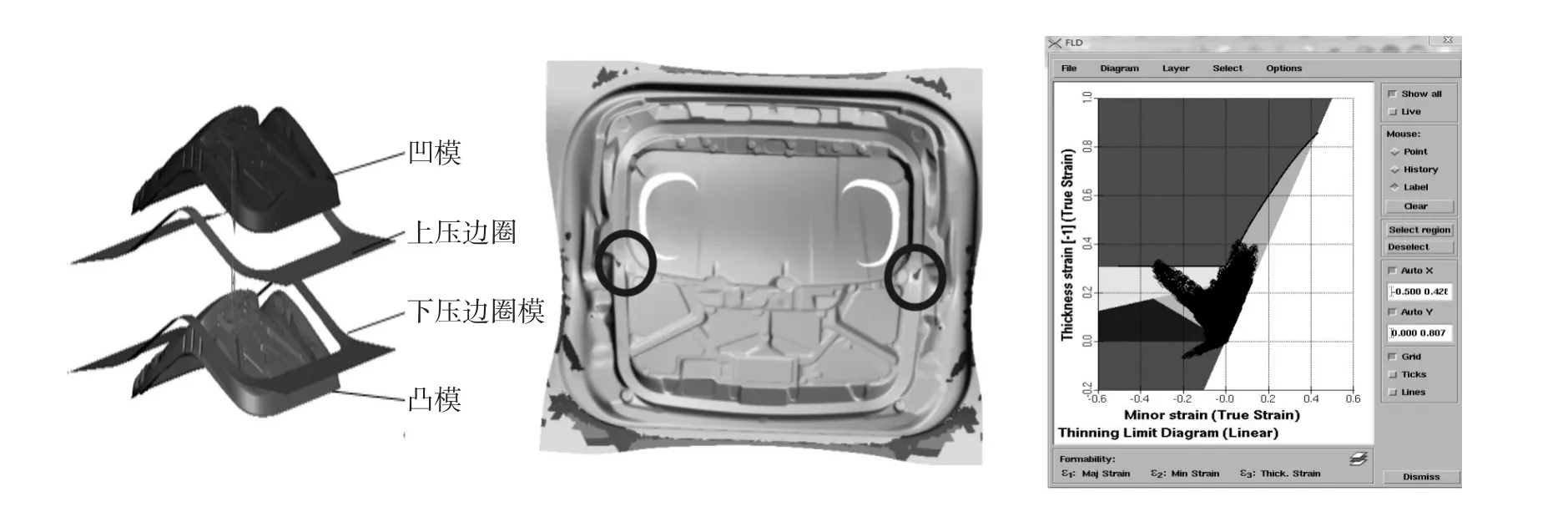

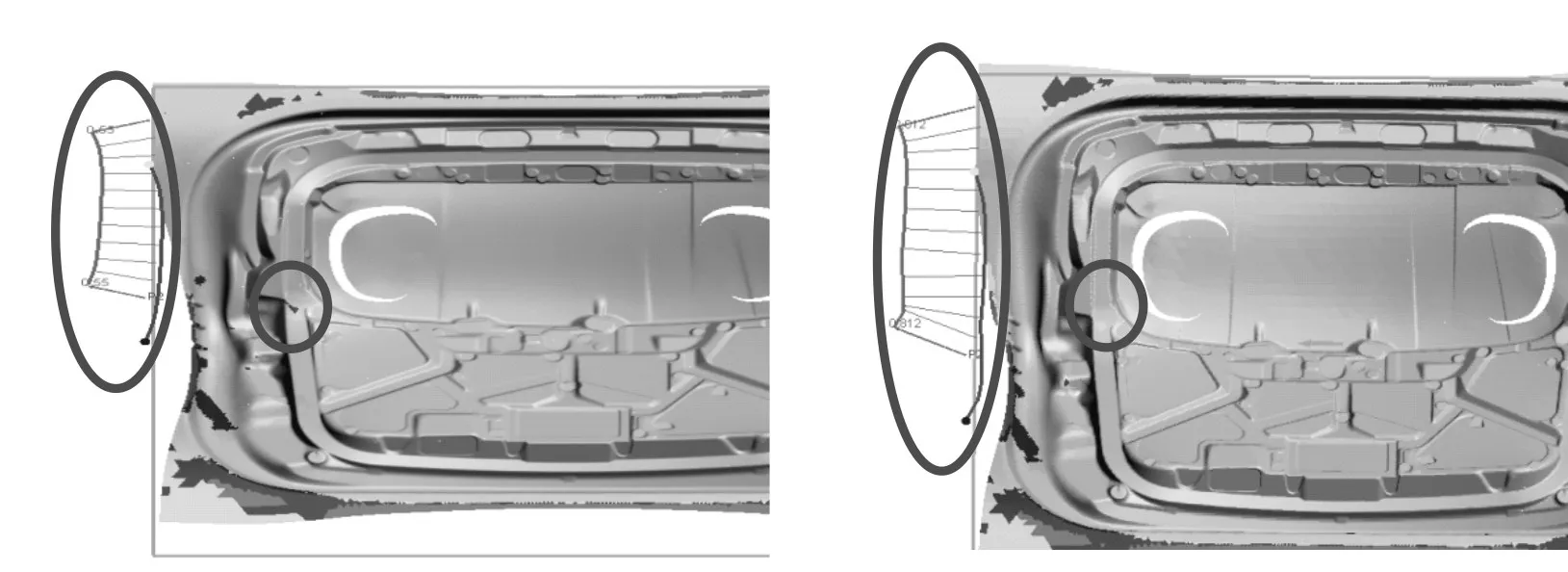

在制件起皱这个问题点上拉伸工序是关键,考虑到制件造型的复杂性,同时,为了减小拉伸深度对制件开裂、起皱的影响,拉伸模采用反拉伸、上、下压料结构,该结构可以降低拉伸深度,同时也提升了制件的材料利用率。针对目前制件状态进行CAE分析确认起皱点,并根据CAE分析结构查找起皱原因,如图3所示。

通过图3分析结果,该处在CAE分析中存在起皱,同现场实物状态一致;以下是CAE成形过程,通过过程的变化分析、制定整改方案。

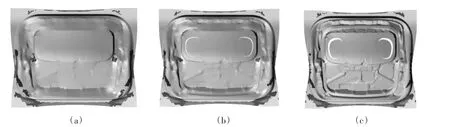

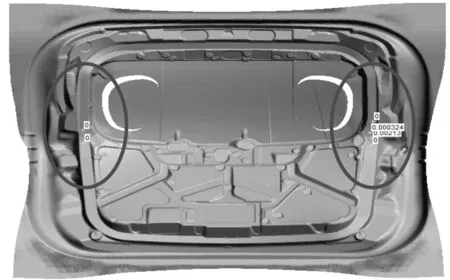

通过图4的制件成形过程可以看出,当板料接触后直到车型结束,起皱问题一直存在,随着成形深度下将,起皱面积减少起皱状态趋于好转,但未能彻底消除。根据CAE分析结果结合现场实物状态,制定以下几种整改方案:

图2 后背门内板冲压工艺

图3 后背门内板拉伸模具结构及CAE分析结果

(1)调整起皱对应面拉伸筋长度和形状,控制板料流动。

(2)将起皱对应面的拉伸筋由圆筋改为方筋,增加阻力,如图5所示。

(3)对起皱面增加强压面,凸凹模间隙按照料厚的90%设置,强行把起皱面压平。

对以上的方案重新进行CAE分析,制件问题左右对称,为了更明显的对比整改前后的效果,制件调整一半尺寸,如图6所示。

5.2 现场模具维修及调试

(1)拉伸筋补焊维修:针对前期的圆筋及拉伸筋长度不够问题进行维修整改;现场补焊拉伸筋(见图7),焊条采用7号钢焊条:俗称Super7,含高铬成份,耐冲击、耐磨,适用于磨槌、研土机、铲齿、桩槌咀、汽车大型模具等硬面制造的电焊条。宜直流反接施焊,焊前工件适当预热,焊条适当烘干,堆焊层硬度:58~60HRC。在保证焊条硬度的基础上其他焊条也可以用,这里重点关注焊接砂眼,在拉伸筋上产生的砂眼会在后期生产中对制件产生拉毛问题。根据经验,焊接前将模具母体和焊条加热,去除水分,油脂等赃物,可以采用气割烘烤,同时焊接时需要调整好焊接电流。

图4 制件成形过程

图5 更改拉伸筋后CAE分析结果对比

图6 制件拉伸筋更改后(左/右状态)CAE分析结果对比(左边更改)

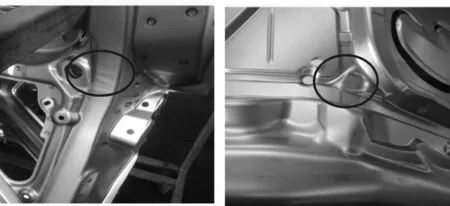

(2)对起皱面进行研合,使起皱面形成强压面,强行把起皱面压平,如图8所示。模具型面研合是模具开发中最基本的工作,也是最重要的一步,模具研合的好坏直接影响制件的质量及生产的稳定性,其中各工序中拉伸模是重中之重;当制件成形到底型面还有轻微起皱时,通过型面的强压可以保证制件型面平整,达到装配质量需求。

6 制件整改后效果

通过以上方案的模具整改后,并由专业质量人员现场对面品检查,同时借助白光扫描等手段判定制件质量达到产品要求,制件起皱问题消除,外观质量达到整车AUDIT要求,如图9、图10所示。

图7 现场模具拉伸筋补焊及模具研合调试

图8 模具研合后起皱面处压合状态

图9 制件整改前状态

图10 制件整改后状态

7 总结

随着冲压CAE技术的不断发展,模拟分析结果更加接近实际模具生产状态。针对现场生产中出现的制件问题可以通过理论结合实际的维修方法,是每个模具人将要具备的能力。生产现场对质量问题进行诊断,制定整改方案。通过CAE软件对方案进行分析、验证方案的可行性及效果,最终确定整改方案并提供更加合理的整改数据,对制件整改质量和周期有着重要的作用。本文主要通过对后背门内板拉伸中存在的起皱问题通过CAE分析及模具过程维修等手段最终达到满足要求的制件,对冲压模具维修方法有一定的参考意义。当然要想得到精度更高,面品质量更好的冲压件,需要在使用过程中不断总结和完善。