一种轻量化材料QP980仿真分析与应用

韦 佳

奇瑞汽车股份有限公司制造工程院(安徽芜湖 241009)

1 引言

基于国家的能源战略与环保要求的不断提高,各主机厂都在研究新材料的开发与引入,提高自身产品的轻量化水平。在整车的重量配比中,车身重量达到了20%,在保证车身安全性能指标的前提下,使用高强度钢板提升性能、减轻重量被认为是车身轻量化最重要的方向之一。

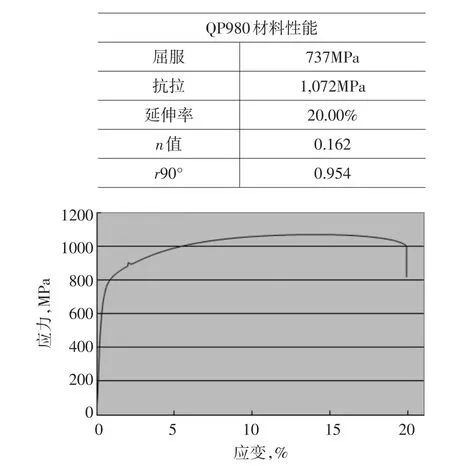

第一代及第二代高强度钢板被广泛的运用到了车身结构件之中,但是对于一些复杂形状的零件要保证产品强度等级,冲压条件受到了很多的限制。经过钢厂的多年研究,第三代高强度钢板QP980应运而生。QP980钢在保证了产品强度等级的同时,其成形性也得到了大幅提高(见图1)。本文以一个项目为例,验证QP980材料在车身上的应用。

图1 QP980参数

2 QP980钢的应用

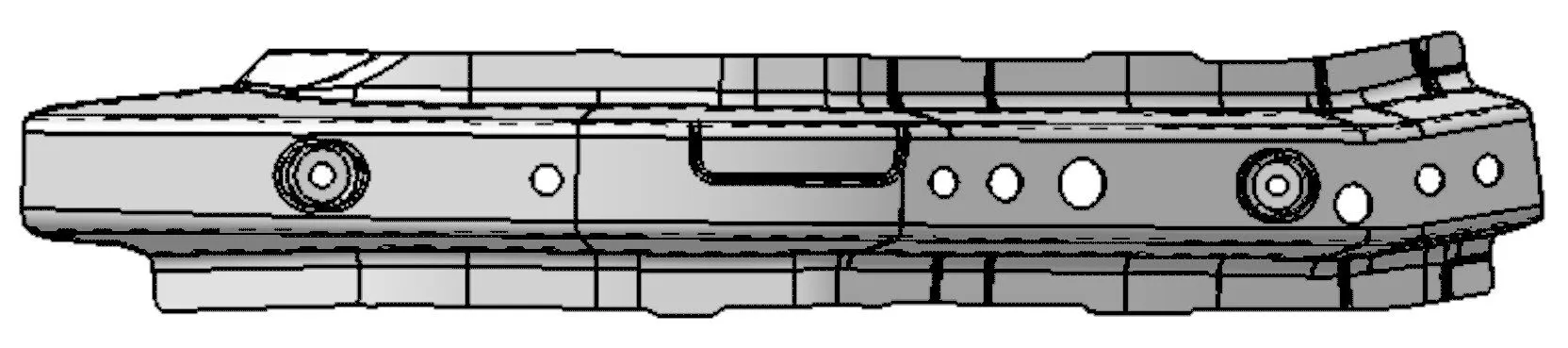

在某一款车型设计中进行由于轻量化与性能提升的要求,将该车型的前纵梁后部本体材质定义由原来的DP780材料的1.8mm料厚减少为QP980材料的1.6mm料厚,如图2所示。

图2 前纵梁后部本体

前期我司在A柱加强板上用过的最高的材质是DP780的材料,在模具制造的过程中,由于材料强度越高,冲压成形的难度就越大,产生了一系列的问题,如反弧、起皱、扭曲回弹等问题,如图3所示,对于制件的交付花了很长时间的调试,最终才满足装车的需要。

图3 A柱加强板780材质现场问题

对于新材料QP980高强度钢板的应用,需要更加慎重,所以要对产品数据进行详细的冲压CAE的分析来确实其制造可行性。

3 CAE模拟分析

由于产品设计了两种材料,DP780材质1.8mm料厚与QP980材质1.6mm料厚,用CAE分别为需要这两种材料进行软件分析对比。

3.1 成形对比

由于此件为较为规则且深度较深,采用OP10工序初步成形的工艺,OP20工序在对制件进行整形的工艺进行CAE设置,如图4所示。

图4 工序成形与整形设置

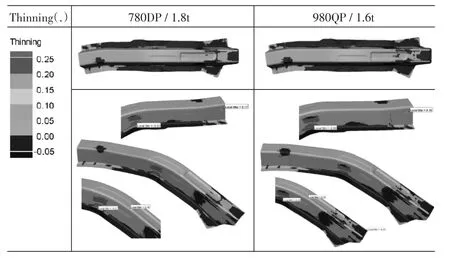

首先在软件里面对,第一步对OP10工序初步成形进行分析,并对他们的变薄率(见图5)与FLD成形极限图(见图6)进行对比。

图5 OP10变薄率图

图6 OP10 FLD图

结合变薄率与FLD成形极限图可以分析得出结论,两种材质变薄率与FLD均达到标准,满足成形条件。

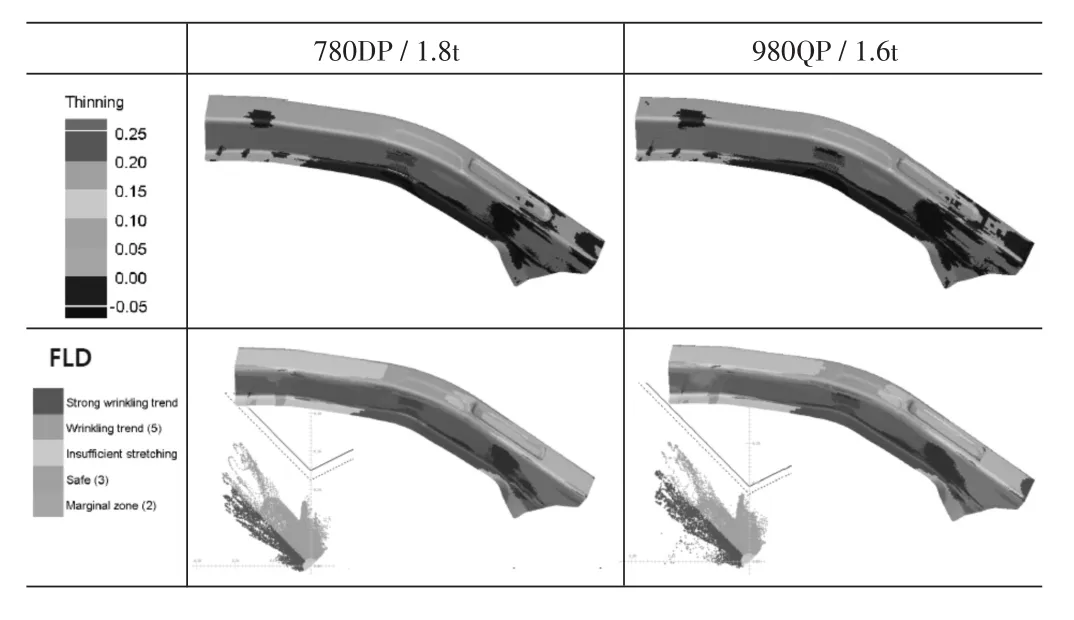

再次对OP20整形工序进行分析,并且对其变薄率与FLD成形极限图进行对比,如图7所示。

图7 OP20变薄率与FLD图

结合变薄率与FLD成形极限图可以分析得出结论,两种材质变薄率与FLD均达到标准,满足成形条件。

成形结论分析:产品设计QP980材质满足成形条件,后期的制件的反弹与扭曲问题需要在模具设计过程中进行扣回弹处理。

3.2 重量对比

通过两种材料的对比,对比两种材质料厚的减重效果,通过利用QP980材料冲压进行优化,可实现单件0.49/kg的减重,整车0.98kg的减重,如表1所示。

表1 两种材料重量对比

最终,由于CAE仿真结果合格且减重效果明显,经过综合评价与判断,此项目采用QP980材料进行制造。

4 结束语

汽车产业轻量化已经成为行业的一种趋势,轻量化的综合效应是能够使车身减重并进一步提高燃油经济性,从而提高产品的竞争力,给用户带来用车成本的节约。新材料的导入也必将推动整个汽车行业的发展,工艺可制造水平也能侧面的反应出一个汽车主机厂的制造水平,随着轻量化的深入,高强度钢板将越来越多应用在车身设计上。