木质素对SBS弹性体的填充改性

孙 攀

(中国石油化工股份有限公司北京化工研究院燕山分院 橡塑新型材料合成国家工程研究中心,北京 102500)

木质素是一种天然有机高分子化合物,可为植物细胞提供足够的强度和硬度,其数量在生物质中仅次于纤维素。工业木质素主要来源于制浆造纸工业的废液,每年产量约为5 000万t,其中只有不到10%得到有效利用(包括大约300万t木素磺酸盐和10万t碱木素),绝大部分作为廉价燃料烧掉或任意排放,造成资源浪费和环境污染[1-3]。

木质素具有丰富的芳环结构、羟基官能团和酚醚结构,且来源于制浆造纸,成本低廉,因而被视为优良的绿色化工原料。在木质素应用和研究的高分子材料领域,可通过化学和物理共混方法将木质素和高分子复合,提高材料的性能并降低成本[4-5]。苯乙烯-丁二烯-苯乙烯嵌段共聚物(SBS)是一种具有良好低温弹性和易加工性的热塑性弹性体,广泛应用于制鞋、树脂改性、黏合剂和沥青改性等领域。SBS分子链中存在不饱和双键,在加工过程及实际应用中易因光、热、氧等因素发生老化,通常需要加入小分子抗氧剂和光稳定剂来克服喷霜、迁移、抽出等问题,但抗氧剂和光稳定剂具有一定毒性且会造成环境污染[6][7]420[8]。为降低对化石能源的依赖并减少环境污染,生物质资源的高效利用越来越受到重视,而木质素可降解、无毒害、再生速度快,并且具有优异的抗紫外辐射与抗老化性能。国内对木质素改性SBS研究很少,仅有的相关研究[9]648[10-11]均是建立在使用溶液混合的方法进行制备。溶液混合法一方面要消耗大量的溶剂,成本较高,不利于环境保护;另一方面制备工艺较为复杂,不利于实现大规模的工业化应用。本文通过熔融共混法将酶解木质素填充SBS弹性体,研究了木质素对SBS弹性体力学性能和热氧老化性能的影响,以期为生物质材料在道路沥青改性和防水卷材领域的研究提供参考。

1 实验部分

1.1 原料

SBS:牌号4402,非充油产品,中国石化北京燕山分公司;玉米芯酶解木质素:棕褐色粉末,质量分数不小于90%,山东龙力生物科技股份有限公司。

1.2 仪器及设备

密炼机:Haake Rheomix 600 OS型,美国赛默飞世尔公司;开炼机:XK-160型,青岛鑫城一鸣橡胶机械有限公司;平板硫化机:XLB-D400×400×2型,磐石油压公司;万能试验机:GT-AI-3000型,台湾高铁公司;扫描电镜:Quanta 200型,美国FEI公司;动态热机械分析仪:EPLEXOR 500N型,德国GABO公司;全反射-傅里叶变换红外光谱仪:Nicolet iS50型,美国赛默飞世尔公司;老化试验箱:GT-7017-EL1型,台湾高铁公司。

1.3 SBS/木质素材料的制备

将SBS与木质素按一定比例共混,木质素的量以质量计。密炼机温度设为150 ℃,转子转速为60 r/min,密炼时间为5 min。密炼后在开炼机出片,开炼机滚筒温度控制在(125±5)℃。然后在平板硫化机接触压力下对共混物进行预热,温度为150 ℃,时间为10 min;立即在模腔上施加15 MPa压强,排气4次,排气间隔时间为3 s;在该压强下保持10 min,随即保压冷却。

1.4 性能测试与表征

(1)按照GB/T 528—2009,将SBS片裁成II型哑铃型试样,拉伸实验载荷为2 kN,于500 mm/min拉伸速度下进行测试,试样有效部分长度为20 mm,宽度为4 mm,厚度为1.5 mm,每组拉伸样条的数量为5根。

(2)邵尔A硬度按照GB/T 531.2—2009进行测试。

(3)使用扫描电镜对材料断面进行观察,观察前首先进行喷金处理以防止表面放电。

(4)将SBS片裁成30 mm×6 mm×1 mm的试样,采用拉伸模式进行动态力学性能测试,测试频率为1 Hz,温度范围为-120~120 ℃,升温速率为3 ℃/min,静态应变为1%,动态应变为0.25%。

(5)将不同木质素含量的SBS片材在150 ℃下进行热氧老化2 h后备用。使用红外光谱仪对老化前后的SBS膜材料进行表面结构表征,分辨率为1 cm-1,扫描32次。

(6)热氧老化性能按照GB/T 3512—2014进行测试。

2 结果与讨论

2.1 拉伸性能

表1为SBS/木质素的拉伸性能。从表1可以看出,与未添加木质素的SBS弹性体相比,填充木质素的SBS弹性体的硬度、300%定伸应力、拉伸强度、扯断伸长率和断裂能随着木质素含量的增加先增大后减小。当填充6%(质量分数)的木质素时,SBS的拉伸强度、扯断伸长率和断裂能分别比纯SBS弹性体增加15.4%、3.6%和16.7%。

表1 SBS/木质素的拉伸性能

木质素补强SBS弹性体的原因是木质素中的酚羟基与SBS中的双键形成氢键作用,使得材料内部分子链间相互作用力增大;同时,木质素填充SBS后对其两相结构破坏作用小,改善了弹性体的拉伸性能[9]648。另一方面,随着木质素含量的增加,两相的结合性变差,分散困难,因而性能又降低。由此可见,少量木质素填充改性改善了SBS弹性体的拉伸性能。

图1为不同含量木质素填充改性的SBS的应力-应变曲线。

应变/%图1 不同木质素含量的SBS复合材料的应力-应变曲线

从图1可以看出,SBS的拉伸行为通常表现为应力诱发塑料-橡胶转变现象:初始阶段出现屈服成颈,材料主要呈现塑料拉伸的特征,木质素分散在分子链间起到很好的阻隔和交联点的作用;随后细颈不断发展,应变不断增加,应力几乎不变,直至细颈发展完成,进一步拉伸,应力进一步提高,这和聚苯乙烯物理交联区域的存在有关;继续拉伸,试样中塑料相完全被撕碎成细微区分散在橡胶连续相中,呈现高弹性[12]。从图1还可以看出,SBS的屈服应力随着木质素含量的增加先增大后减小,在木质素质量分数为6%时最大。在较小应变(小于300%)下,SBS拉伸应力随着木质素含量的增加稍有增大;在大应变(尤其大于500%)下,SBS的拉伸应力随着木质素含量的增加先增大后减小,在木质素质量分数为2%时最大。

2.2 拉伸断面形貌

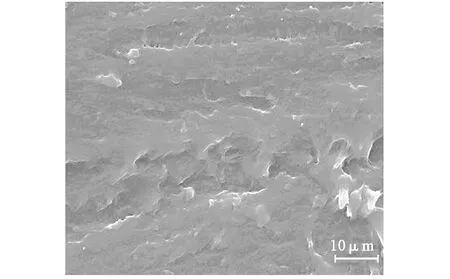

图2为不同含量木质素填充SBS弹性体的拉伸断面电镜照片。

由图2(a)、(b)可知,纯SBS的断面较为光滑,放大后的照片有起绒的形貌。从图2(c)、(d)可知,当加入2%(质量分数)的木质素后,相比纯SBS,断面较为粗糙,通过放大照片可以看到大量明显纤维状断裂带,这是韧性断裂的显著特征。木质素在SBS中分散较为均匀且颗粒尺寸较小。从图2(e)、(f)可知,当加入8%(质量分数)的木质素后,木质素的颗粒尺寸相对较大,大多控制在微米级范围内。同时,木质素加入量较多导致其分散均匀性变差,团聚尺寸较大,成为应力集中点,使得对SBS的补强作用有一定损失[7]421。另外,可以看到断面有部分颗粒脱黏后的孔洞存在。虽然粒径较大,且表面未做修饰,填充后SBS的拉伸性能稍优于纯SBS。

(a) w(木素质)=0%(×500)

(b) w(木素质)=0%(×3 000)

(c) w(木素质)=2%(×500)

(d) w(木素质)=2%(×3 000)

(e) w(木素质)=8%(×500)

(f) w(木素质)=8%(×3 000)图2 SBS拉伸断面的扫描电镜照片

2.3 动态力学性能

图3为木质素的填充对SBS动态力学性能的影响。

温度/℃(a)

温度/℃(b)图3 不同木质素含量的SBS的DMA温度扫描曲线

由图3可知,低温下SBS弹性体的模量较高,随着温度的上升,模量不断下降。含有大量芳香基团的木质素提高了SBS弹性体的模量,当加入2%(质量分数)的木质素后,SBS低温区的储能模量增加较为明显;继续增加至8%(质量分数)的木质素,低温储能模量增加不明显,弹性区的储能模量有较明显的增大。同时,随着温度升高,SBS的微观相分离结构具有两个玻璃化转变温度,即在-87 ℃和105 ℃区域,分别对应SBS的聚丁二烯链段和聚苯乙烯链段。填充木质素后,SBS的损耗因子(tanδ)随着温度的变化曲线形状几乎没有改变,可见木质素与SBS弹性体中的聚苯乙烯相或聚丁二烯相的相容性没有太大差别[13]。加入2%(质量分数)的木质素基本没有影响到聚苯乙烯和聚丁二烯链段的运动。当加入8%(质量分数)的木质素后,反而使得聚丁二烯链段和聚苯乙烯链段移动能力稍有加强,两个玻璃化转变温度向低温区移动1~3 ℃。

2.4 热氧老化性能

图4为SBS和SBS/木质素在150 ℃下热氧老化前后表面的红外光谱图。纯SBS在老化开始后,3 600~3 200 cm-1范围出现非常明显的羟基特征峰。SBS/木质素未老化时就有羟基峰,老化后羟基峰变得较为明显,但相比纯SBS羟基峰强度增加较小。2 916 cm-1和2 844 cm-1两个峰分别是亚甲基和甲基的伸缩振动峰。纯SBS经老化后,两特征峰的强度减弱,这主要是由聚丁二烯链段中亚甲基的减弱所引起的[14]158。加入木质素,尤其是加入8%(质量分数)的木质素后,一定程度上抑制了这种减弱趋势。

波数/cm-1图4 不同木质素含量SBS在150 ℃热氧老化前后的红外光谱图

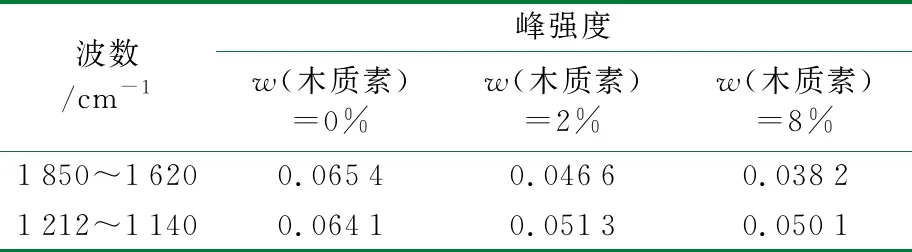

除羟基特征峰外,老化后出现的另一重要的含氧基团特征峰是羰基特征峰。从图4可知,SBS氧化过程中生成的羰基峰在1 850~1 620 cm-1处,该区间存在多种吸收峰的重叠,分别是1 776 cm-1处酸酐的吸收振动峰,1 727 cm-1处酯类的羰基吸收振动峰,1 696 cm-1处芳香环和酯/羰基共轭时向低波数移动出现的吸收振动峰[14]159[15-16]。木质素结构中的位阻酚前期易于分解,可以在SBS弹性体降解过程中捕获因SBS降解产生的自由基,从而终止链反应,抑制了羰基基团的大量产生,峰的强度降低较为明显(见表2)。SBS经老化后,在1 212~1 140 cm-1处出现新的吸收峰,对应酯类非对称吸收振动峰。随着木质素加入,峰的强度降低,并且随着木质素含量的增加而降低更加明显。911 cm-1处的吸收振动峰对应SBS的1,2-乙烯基键,经热氧老化后降低明显,而木质素加入后降低的程度明显减弱。

表2 典型含氧峰强度变化表

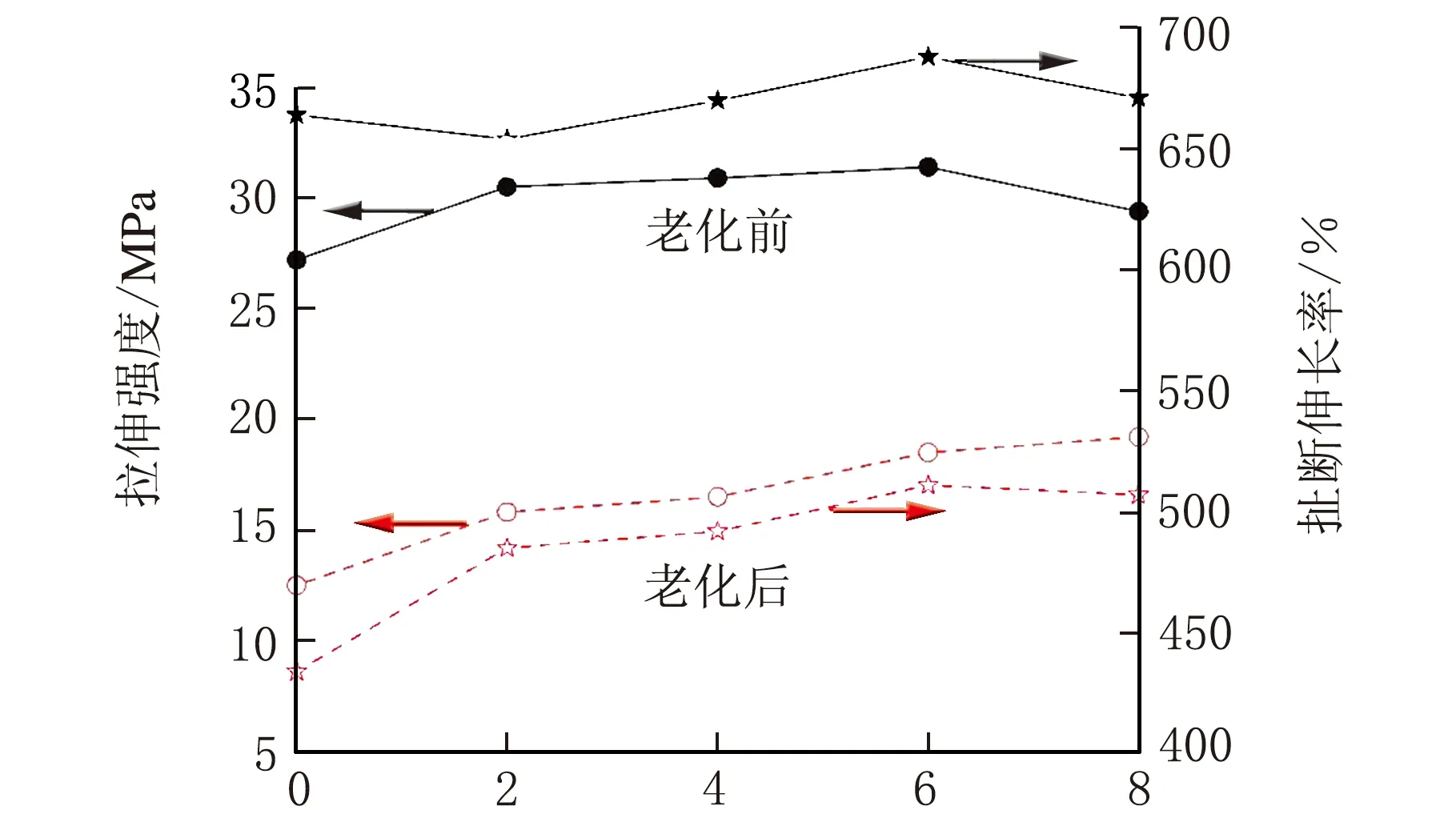

图5为SBS和SBS/木质素热氧老化前后拉伸强度和扯断伸长率的变化图。

w(木质素)/%图5 热氧老化前后SBS和SBS/木质素的拉伸强度和伸长率变化图

由图5可知,SBS分子链中含有丁二烯双键,热氧老化处理下,不可避免造成拉伸强度和扯断伸长率的损失。随着木质素在SBS中含量的增加,拉伸强度和扯断伸长率的保持率增大。纯SBS在老化前后的拉伸强度为27.2 MPa和12.5 MPa,当加入8%(质量分数)木质素后,SBS老化前后拉伸强度为29.4 MPa和19.2 MPa。拉伸强度保持率由纯SBS的46.0%增加到65.3%。纯SBS老化前后的扯断伸长率为664%和434%,当加入8%(质量分数)木质素后,老化前后扯断伸长率为671%和507%,扯断伸长率保持率由纯SBS的65.4%增加到75.6%。

3 结 论

(1)木质素加入SBS能改善其拉伸性能。当加入6%(质量分数)的木质素后,SBS的拉伸强度、扯断伸长率和断裂能分别比纯SBS弹性体增加15.4%、3.6%和16.7%。

(2)填充木质素后,SBS的tanδ随温度的变化曲线形状改变不大。当加入8%(质量分数)的木质素后,SBS的聚丁二烯链段和聚苯乙烯链段移动能力稍有加强。

(3)与未改性SBS弹性体相比,木质素的填充可以减弱SBS的热氧老化过程,且随着木质素含量的增加,这种效应更趋于明显。