碳点对丁腈橡胶耐老化性能的影响

梁文娟,杨 琨,2,王 新*

(1.青岛科技大学 橡塑材料与工程教育部重点实验室/山东省橡塑材料与工程重点实验室,山东 青岛 266042;2.天津科技大学 化工与材料学院,天津 300457)

丁腈橡胶(NBR)作为一种常见胶,广泛应用于汽车、航天、胶鞋及密封制品等各个领域[1-2][3]265[4]。然而,NBR在使用过程中会发生不同程度的老化,使原本的制品失去其优良的性能,在某些情况下甚至具有灾难性。因此,NBR材料在空气介质中的老化研究引起了人们的极大兴趣。

NBR是一种以丙烯腈和丁二烯为单体的合成橡胶,主链中含有不饱和键,这使得NBR易受热而氧化。一般通过加入防老剂来延长其使用寿命,然而大多数防老剂在合成过程中会携带部分原材料的毒性,生态不友好[5]247[6-8],研究人员开始探索新的可持续的抗氧化剂,例如碳纳米管及石墨烯之类的纳米填料[9-11],但因制备复杂、成本高限制了其实际应用。近来,纳米碳点(即碳点,CDs)作为一种准球形的纳米材料被广泛报道,其具有优异的生物相容性、光致发光发射、低毒性及易合成等优点[12]。

研究已经证明,CDs不仅可以作为电子给体,而且可以作为电子受体,并加速源自π-π内部结构和外围官能团之间的电子转移过程[13]。此外,通过体外测定,CDs显示出有效的自由基清除活性和抗氧化活性[14]。Wu等[5]248以柠檬酸(CA)与不同的胺类试剂(乙二胺、尿素、丁二胺、三乙胺)为原材料,通过微波辅助热解法合成了不同CDs,并首次将CDs添加到丁苯橡胶中,证明其可作为自由基清除剂提高丁苯橡胶的耐老化性能。CA带有羧基(—COOH),尿素等胺类化学药品带有氨基(—NH2),它们可赋予CDs丰富的官能团。本文以CA和尿素为原材料合成了CDs,并将不同含量CDs加入到NBR中,研究其对NBR耐老化性能的影响。

1 实验部分

1.1 原料

CA:质量分数不小于99.5%,北京百灵威科技有限公司;尿素:质量分数不小于99.0%,天津市鼎盛鑫化工有限公司;NBR:牌号3305,中国石油兰州石化公司;其他橡胶添加剂均为工业级市售产品。

1.2 仪器及设备

微波炉:M1-L213C,美的集团股份有限公司;透射电子显微镜(TEM):JEM-2100,日本电子株式会社;傅立叶变换红外光谱仪(FTIR):VERTEX 70,Bruker公司;紫外-可见分光光度计:U-4100,日立公司;转矩流变仪:XSS-300,上海科创橡塑机械设备有限公司;双辊开炼机:BL-6175-AL,宝轮精密仪器公司;无转子硫化仪:MDR2000,美国ALPHA公司;平板硫化机:HS-100T-RTMO,深圳佳鑫电子设备科技有限公司;电子拉力机:Z005,德国Zwick/Roell公司;老化恒温箱:RLH-225,无锡苏南实验设备有限公司;橡胶硬度计:GT-GS-MB,高铁检测仪器有限公司。

1.3 CDs的制备

称取3 g CA和2 g尿素置于100 mL烧杯中,向烧杯中加入10 g蒸馏水,充分搅拌之后超声处理10 min,形成分散均一的透明溶液。将混合物在家用微波炉中加热4 min,在此期间,无色溶液变成红棕色固体,表明形成CDs[5]248。将所得固体溶于蒸馏水中并装入截留相对分子质量为3 500的透析袋中,将透析袋置于蒸馏水中透析3 d,并不断更换蒸馏水以除去可溶性残留物。最后将纯化的CDs在50 ℃下真空干燥并储存以供进一步使用。

1.4 实验配方

1#空白参比配方(质量份)为:NBR 100,氧化锌 3,硬脂酸 1,促进剂TBBS 0.7,硫磺 1.5,2#、3#、4#、5#分别在上述配方基础上添加2份、4份、6份、8份CDs。

1.5 橡胶复合材料的制备

将不同用量的CDs与NBR在转矩流变仪内混合2 min,转速为40 r/min,温度为70 ℃;随后加入固化剂,密炼8 min。混合均匀后取出,在双辊开炼机上加入硫磺,然后左右割三刀,包五个三角包,下片,开炼5 min。将混炼胶在无转子硫化仪上于165 ℃下热压,获得正硫化时间。按照得到的硫化时间在10 MPa压力下进行热压,最终获得硫化胶试样。

1.6 测试及表征

(1)CDs的表征方法。TEM分析:测试形态为水分散液,背景为碳膜,放大倍数为800 000倍;FTIR分析:测试形态为固体粉末,波数范围为500~4 000 cm-1;紫外-可见分光光度法分析:测试形态为水分散液,波长范围为225~800 nm。

(2)拉伸性能按照GB/T 528—2009进行测试;邵尔A硬度按照GB/T 531.1—2008进行测试;耐热空气老化性能按照GB/T 3512—2014进行测试,加热温度为100 ℃,老化时间分别为1 d、2 d、3 d、4 d和5 d;交联密度采用溶胀平衡法进行测试。

2 结果与讨论

2.1 CDs的形貌及结构表征

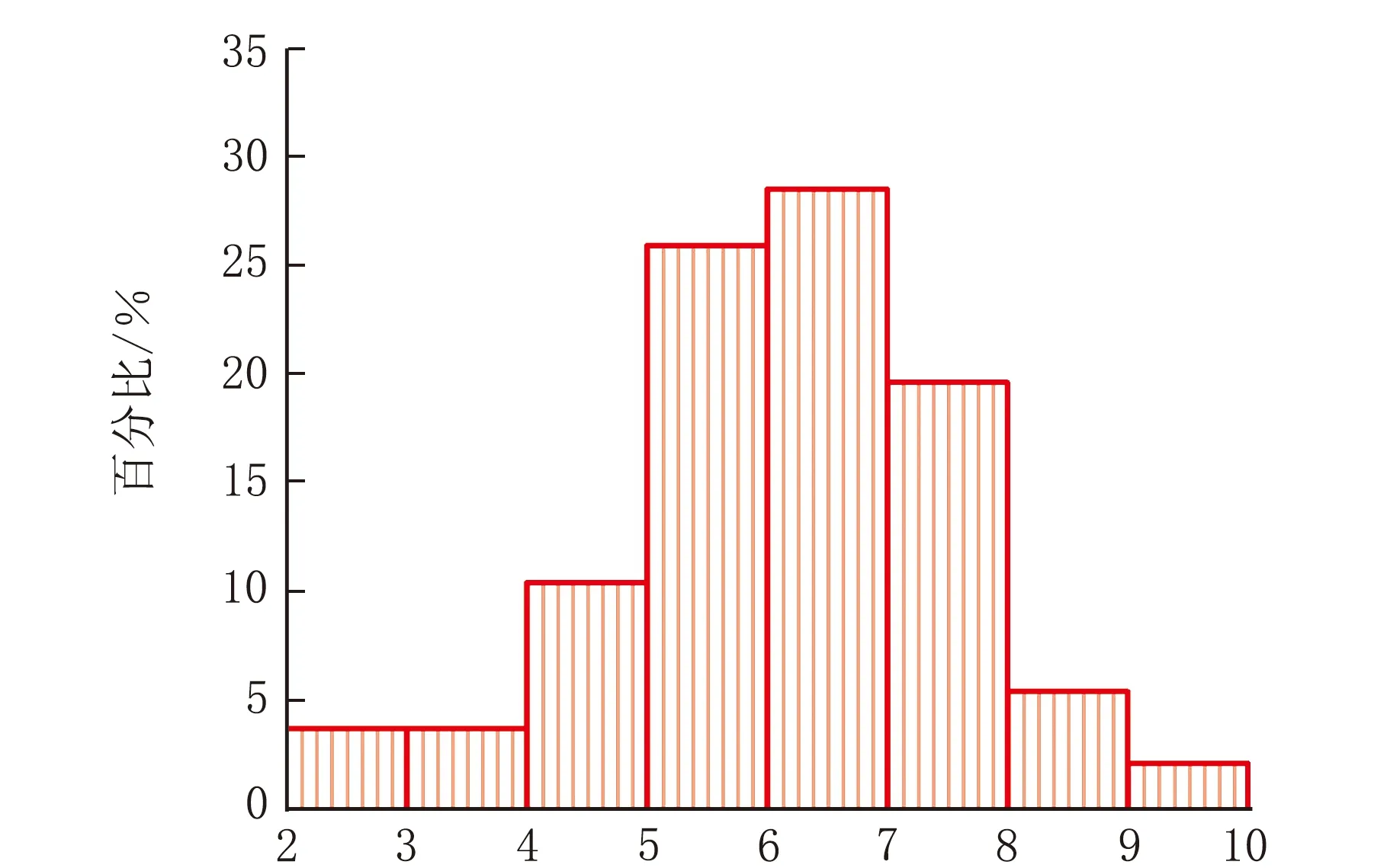

首先,通过TEM表征CDs的形貌,结果如图1所示,其中,图1(a)为TEM图,图1(b)为CDs的尺寸分布图。从图1可以看出,合成的CDs形状为圆形,直径大多在4~8 nm。

(a) TEM图

直径/nm(b) 尺寸分布柱状图图1 TEM图及CDs的尺寸分布柱状图

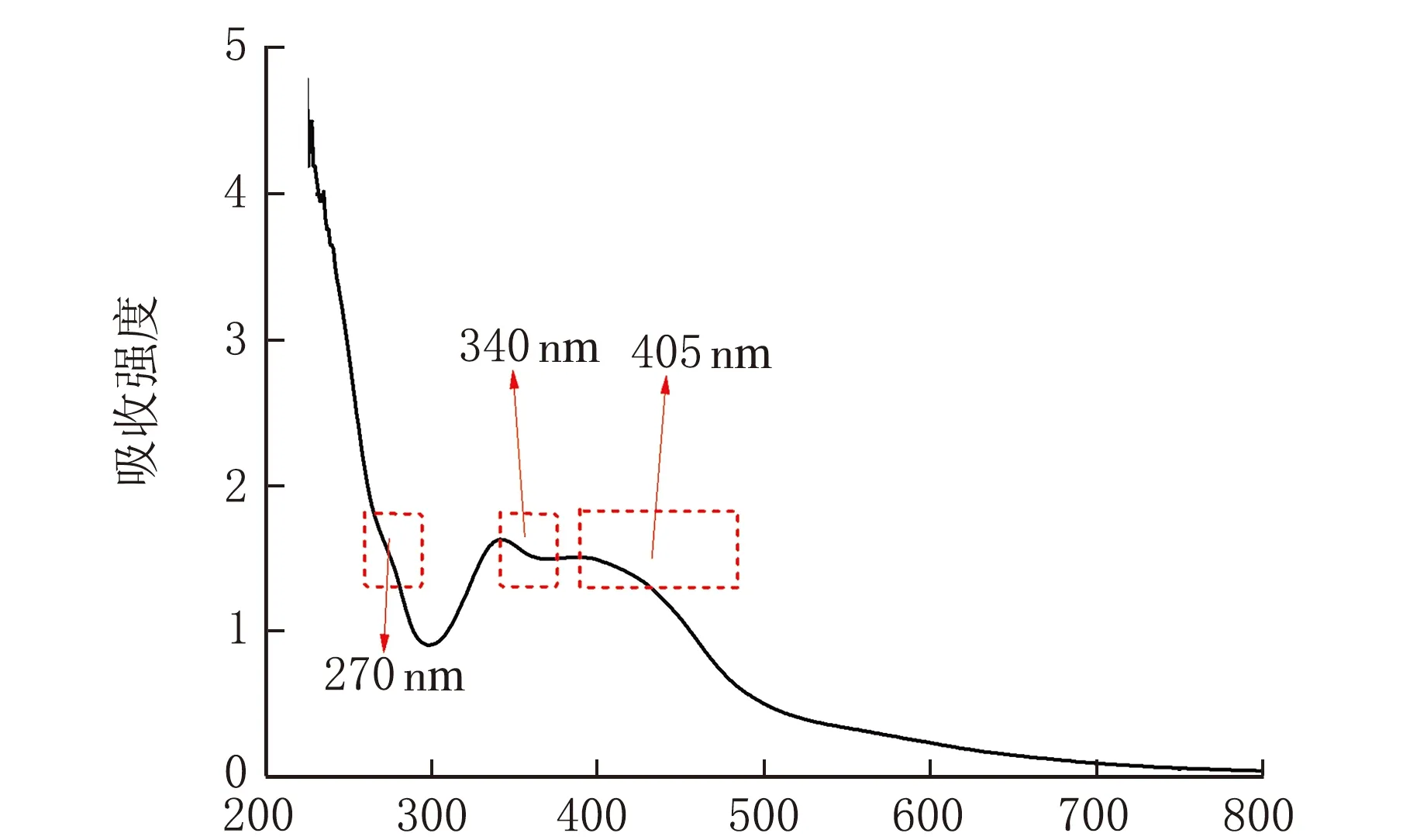

其次,通过FTIR表征CDs官能团种类,结果见图2。

波数/cm-1图2 CDs的红外光谱图

波长/nm图3 CDs的紫外可见吸收光谱

2.2 CDs对NBR老化性能的影响

2.2.1 热空气老化条件下NBR的硬度变化

在100 ℃热空气条件下,随着老化时间的延长,不同配方NBR的邵尔A硬度与CDs含量的关系如图4所示。从图4可以看出,NBR的硬度随着老化时间的延长而升高,表明橡胶材料变硬。橡胶材料在老化过程中会发生分子链的断裂与重新组合,随着老化时间的延长,交联反应占主导地位,导致其失去原有弹性,从而变硬[22-24]。NBR中不加入CDs时,硬度增加最快。随着CDs含量的增加,硬度增加的趋势减缓。其中空白配方的NBR,老化5 d后硬度相对提高了10.71%;而加入8份CDs的NBR,硬度仅增加了6.36%,表明CDs的加入可抑制橡胶硬度的增加。

老化时间/d图4 不同老化时间下NBR的硬度变化曲线

2.2.2 热空气老化条件下NBR的拉伸性能变化

拉伸强度是评价橡胶力学性能的重要指标之一,拉断伸长率可反映出橡胶材料的拉伸变形能力[25]21。从图5(a)可以看出,NBR老化过程中拉伸强度呈现出先减小后增大再减小的趋势。随着老化时间的延长,交联密度增大,拉伸强度出现小幅度的增加;而过多的交联点会导致其抵抗外力拉伸的能力减弱。

老化时间/d(a)

老化时间/d(b)图5 不同老化时间下NBR拉伸性能的变化曲线

从图5(a)还可以看出,CDs的用量越大,拉伸强度越高;老化5 d后,空白配方的NBR拉伸强度降低了44.14%,而加入8份CDs的NBR拉伸强度降低了35.17%。不同NBR配方拉断伸长率的变化率如图5(b)所示。从图5(b)可以看出,随着老化时间延长,NBR的拉断伸长率变化率总体呈下降趋势。在热空气老化过程中,断链后的产物交织在一起,破坏其弹性结构,导致橡胶材料变脆[3]267。并且,CDs用量越多,拉断伸长率下降的趋势越缓。其中以老化时间5 d为例,空白配方的NBR拉断伸长率为未老化时的36.43%,而加入8份CDs的NBR拉断伸长率为未老化的65.10%,表明在NBR中加入CDs后,显著抑制了拉断伸长率的降低。

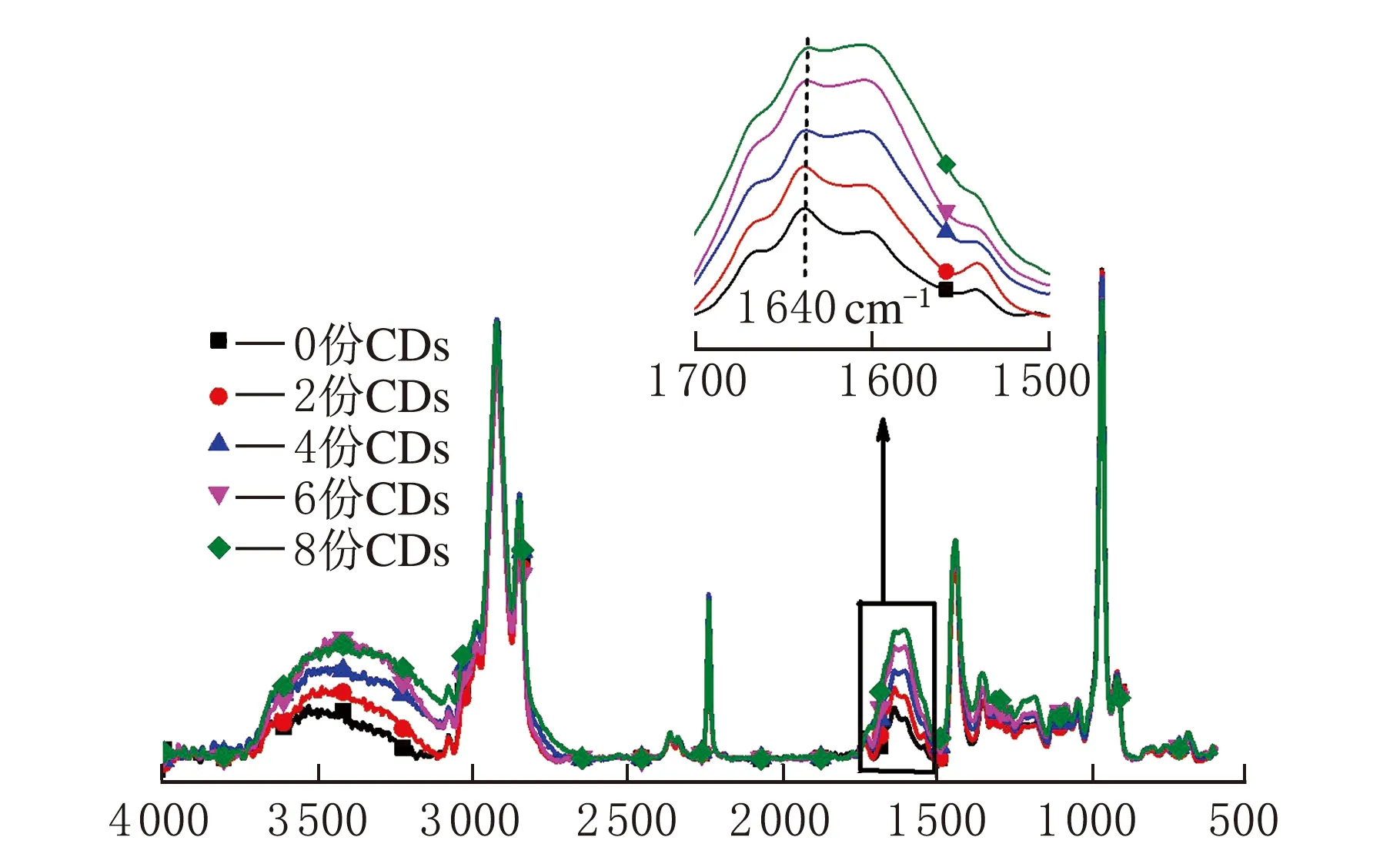

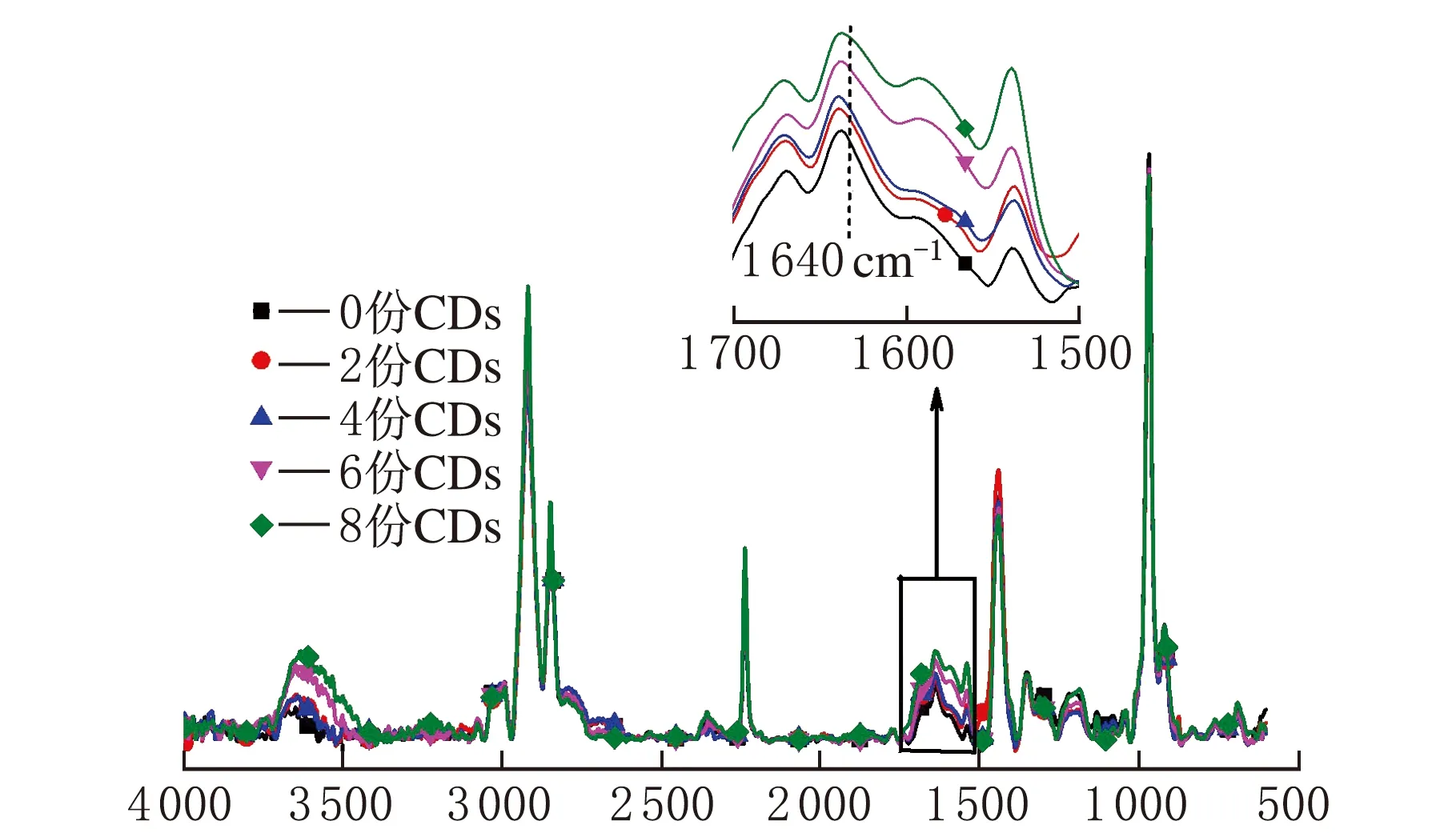

2.2.3 热空气老化条件下NBR红外光谱的变化

波数/cm-1(a) 老化前

波数/cm-1(b)老化5 d后

(c) 老化前后CC双键的相对强度变化图6 老化前后NBR的红外光谱及CC双键的相对强度变化

2.2.4 热空气老化条件下NBR的交联密度变化

在热空气老化条件下,NBR交联过程显著,随着交联键数目的增多,交联密度增大,硬度增加[25]19[26]。本实验同样以老化前和老化5 d后为例,采用溶胀法分别测定其交联密度。以老化前的交联密度作为对照,计算老化5 d后的相对交联密度,结果见图7。从图7可以看出,所有配方的NBR交联密度在老化5 d后均增加;加入CDs后,交联密度增加变缓,其中空白配方交联密度增长了61.29%,而加入8份CDs的增长率仅为36.97%,表明CDs可有效阻止NBR交联密度的增长。

CDs添加量/份图7 老化前后NBR交联密度的变化曲线

对比图5和图7可以看出,老化后NBR的拉断伸长率与交联密度呈现出相反的变化规律。这与以前的研究结果相符,交联密度越大,橡胶材料的拉断伸长率则越小[25]21。而添加CDs后,交联密度增大的趋势与拉断伸长率降低的趋势被明显抑制,因此可以证明CDs减弱了老化过程中分子链的交联,提高了其耐老化性能。

3 结 论

(1)热空气老化后,NBR红外峰强度降低,这表明橡胶材料在老化后官能团被降解,同时使用性能也降低,但随着CDs的加入,峰的强度降低有所减缓。

(2)随着老化时间延长,NBR交联密度增大,硬度增大,拉断伸长率降低,但加入CDs后,这些趋势都被明显抑制,且随着CDs用量增加,效果越显著。CDs可有效提高NBR的耐老化性能。