改性剂用量对白炭黑补强天然橡胶性能的影响*

王 丽,付 文,林乐智,赵壮鸿

(广东石油化工学院 化工学院,广东 茂名 525000)

橡胶因其具有的高弹性、阻尼减震性等优异性能被广泛应用于轮胎、胶管、胶鞋、胶带和其他领域,橡胶一般需要补强来提升其物理机械性能,从而提升其应用性能。炭黑是橡胶工业中最常见的补强填充剂,但炭黑在应用过程中存在一定的缺点,如污染大、劳动环境差。近些年,欧盟、美国和日本等国家陆续推行了轮胎标签法,该法案对在其本国销售的轮胎滚动阻力、抗湿滑性能、动态生热和胎噪等均提出了要求,因此,许多其他橡胶用补强填充剂相继出现。大量研究表明,相比于炭黑,白炭黑用于轮胎补强时可明显降低轮胎的动态生热和滚动阻力[1]。目前,白炭黑已被应用到丁苯橡胶(SBR)[2]、天然橡胶(NR)[3]、异戊橡胶(IR)[4]、环氧化橡胶(ENR)[5-6]等橡胶的补强中。但白炭黑应用于橡胶工业中时也出现了一些问题:首先,白炭黑粒径小,比表面能高,很难在橡胶基体中均匀分散;其次,白炭黑为极性无机填料,当用于NR、SBR和IR等通用非极性橡胶补强时,会存在热力学相容性差的问题,导致其补强性能不佳。基于此,本文选用硅烷偶联剂Si-69对白炭黑进行改性,系统研究了不同改性剂用量对NR硫化性能、物理机械性能和动态力学性能等的影响。

1 实验部分

1.1 原料

NR:3L标准胶,广州立本橡胶原料贸易公司;SiO2:沉淀法制备,福建远翔化工有限公司;硅烷偶联剂Si-69:工业级,广州龙凯化工有限公司;氧化锌、硬酯酸、微晶蜡、防老剂4010NA、防老剂RD、促进剂DM和硫磺(S)均为市售工业品。

1.2 仪器及设备

转矩流变仪:Polylab OS型,德国HAAKE公司;密炼机:LN-1L型,东莞利拿实业有限公司;平板硫化机:KSH-R100型,东莞市科盛实业有限公司;无转子硫化仪:GT-M3000型,台湾高铁(东莞)有限公司;红外光谱仪(FTIR):8500型,美国Perkin公司;动态热分析仪(DMA):214E型,德国Netzsch公司;扫描电子显微镜(SEM):LEO1530VP型,德国LEO公司。

1.3 基本配方

胶料配方(质量份)为:NR 100;SiO250;硬酯酸 2;氧化锌 5;微晶蜡 1;防老剂4010NA 1;防老剂RD 1;促进剂DM 1;S 2;Si-69 变量。

1.4 试样制备

按配方比将NR、SiO2和Si-69投入转矩流变仪,于120 ℃下混合8 min,出料冷却。将上述冷却料、氧化锌、硬酯酸、微晶蜡、防老剂4010NA、防老剂RD、促进剂DM和S依次投入密炼机,密炼12 min后出料。放置24 h后用平板硫化机硫化,硫化条件:硫化温度为150 ℃,硫化压力为16 MPa,硫化时间为正硫化时间(t90)+2 min。

1.5 性能测试

FTIR采用溴化钾压片制样,扫描范围为4 000~400 cm-1,扫描次数为32次;硫化性能按照GB/T 16584—1992进行测试;拉伸性能按照GB/T 528—2009进行测试,拉伸速度为200 mm/min;撕裂性能按照GB/T 529—2008进行测试,试样为直角型;耐磨性能按照GB/T 9867—2008进行测试,选用滚筒磨耗法,结果为试样绝对磨耗质量;屈挠性能按照GB/T 13934—1992进行测试;老化性能按照GB/T 3512—2001进行测试,温度为75 ℃,时间为48 h;交联密度采用甲苯溶胀法进行测试[7]47-48;结合胶含量采用溶剂抽提法进行测试[7]48;DMA分析:测试范围为-70~80 ℃,频率为10 Hz,单悬臂模式;SEM分析:观察面为脆断表面,样品经喷金处理。

2 结果与讨论

2.1 改性剂用量对NR/SiO2硫化性能的影响

图1和表1分别为添加0份、2份、4份、8份、10份和13份改性剂Si-69的NR/SiO2复合材料的硫化曲线和硫化关键数据。从图1和表1可以看出,加入Si-69后,胶料的焦烧时间变化不大,但t90缩短。这说明Si-69的加入对胶料的加工安全性基本无影响,但会提升胶料的硫化速率。加入2份 Si-69后,胶料的最小转矩(ML)由9.3 dN·m迅速下降至3.3 dN·m;此后,继续增大Si-69的用量,ML继续小幅下降;当Si-69用量达到13份后,ML开始反弹。ML与胶料的流动性有关,ML值越小,表明胶料的加工流动性越好[8]。这说明Si-69的加入有助于改善胶料的加工流动性。这是因为Si-69在高温过程中会与白炭黑表面的硅羟基产生缩合反应而吸附于白炭黑表面,使白炭黑在混炼过程中更易分散[7]108。白炭黑分散得越好,生成的填料-填料三维网络结构越少,越易加工流动。

t/s图1 改性剂用量对NR/SiO2硫化性能的影响

表1 改性剂用量对NR/SiO2硫化性能影响的关键数据

2.2 改性剂用量对NR/SiO2物理机械性能的影响

图2为不同改性剂用量对NR/SiO2物理机械性能的影响。

改性剂用量/份(a)

改性剂用量/份(b)

改性剂用量/份(c)

改性剂用量/份(d)

改性剂用量/份(e)

改性剂用量/份(f)

改性剂用量/份(g)

改性剂用量/份(h)

改性剂用量/份(i)图2 改性剂用量对NR/SiO2物理机械性能的影响

从图2(a)可以看出,不添加Si-69空白胶的混炼胶结合胶质量分数仅为21.89%。当添加2 份改性剂后,结合胶质量分数迅速上升至30.06%,提高了37.3%。此后,随着Si-69的用量增加,结合胶量继续出现小幅上升,表明改性剂的加入有助于提升混炼胶的结合胶量。这主要是因为改性剂的加入使SiO2在NR基体中的分散性得到改善,因此有更大表面积的SiO2与NR分子链接触,增加了SiO2吸附NR分子链的可能,从而提升了结合胶量。

从图2(b)可以看出,不添加Si-69空白胶的硫化胶表观交联密度仅为7.2×10-5mol/cm3。当添加2份改性剂后,表观交联密度迅速上升至1.35×10-4mol/cm3,提高了87.5%。此后,随着Si-69的用量增加,表观交联密度继续出现上升而后趋于平稳。当Si-69用量为8份时,硫化胶表观交联密度已达空白胶的200%,表明改性剂的加入有助于提升硫化胶的表观交联密度。这主要是因为Si-69的分子链中含有—S4—基团,该基团可以在高温硫化过程中与橡胶分子链产生交联反应,从而使硫化胶的表观交联密度上升[7]108。

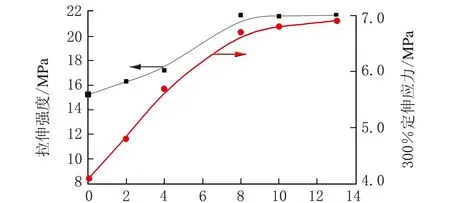

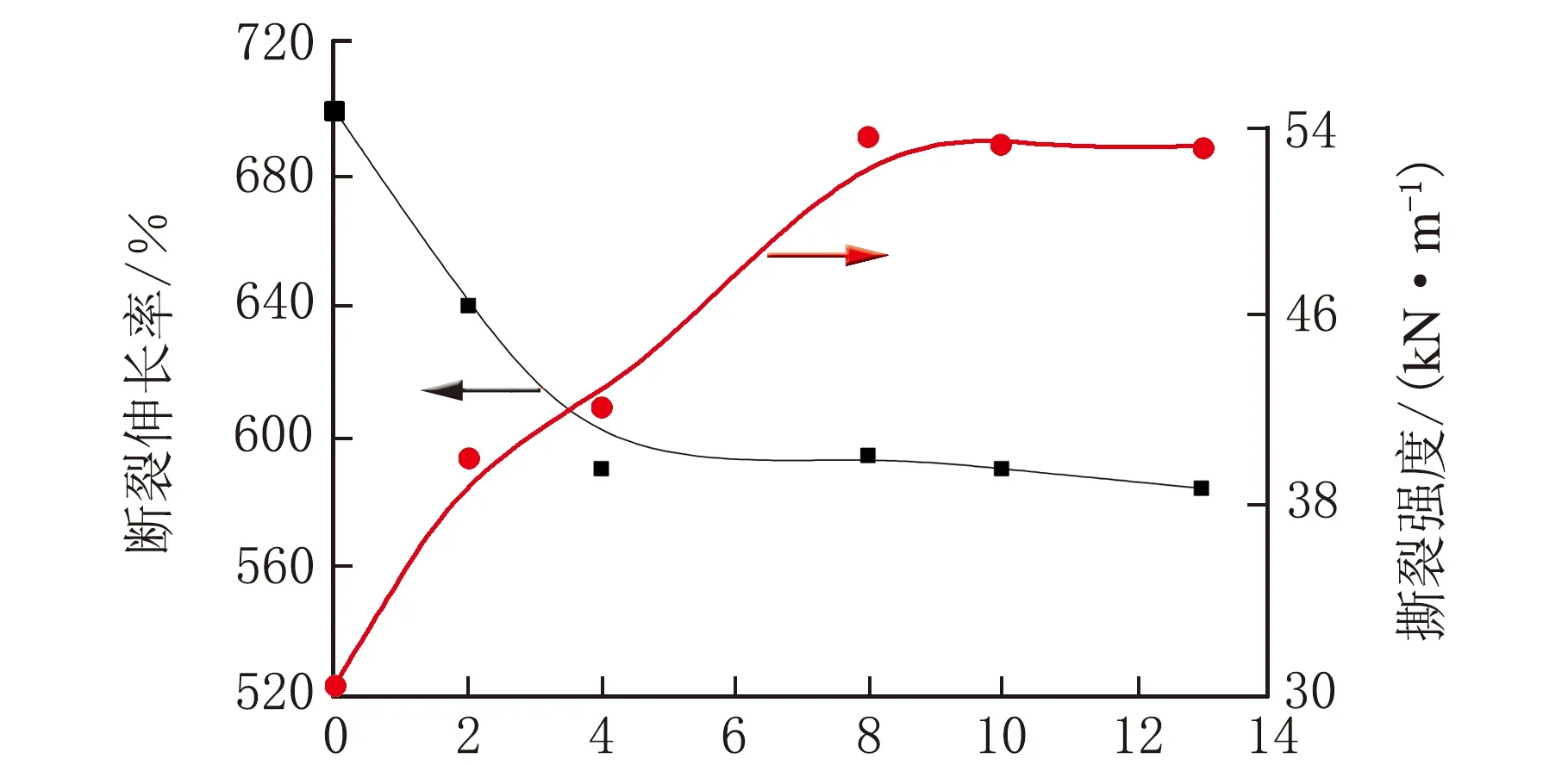

从图2(c)、(d)可以看出,随着Si-69用量从2份增加至8份,胶料的300%定伸应力、拉伸强度和撕裂强度均快速提升。当Si-69用量为8份时,上述3种性能较空白胶分别提升了63.4%、42.8%和76.6%。此后,继续增加Si-69的用量,性能不再明显提升。当添加2 份改性剂后,硫化胶的断裂伸长率由空白胶的700%迅速下降至640%,下降率为8.6%。此后,继续增加Si-69的用量,断裂伸长率先快速下降而后趋于稳定。

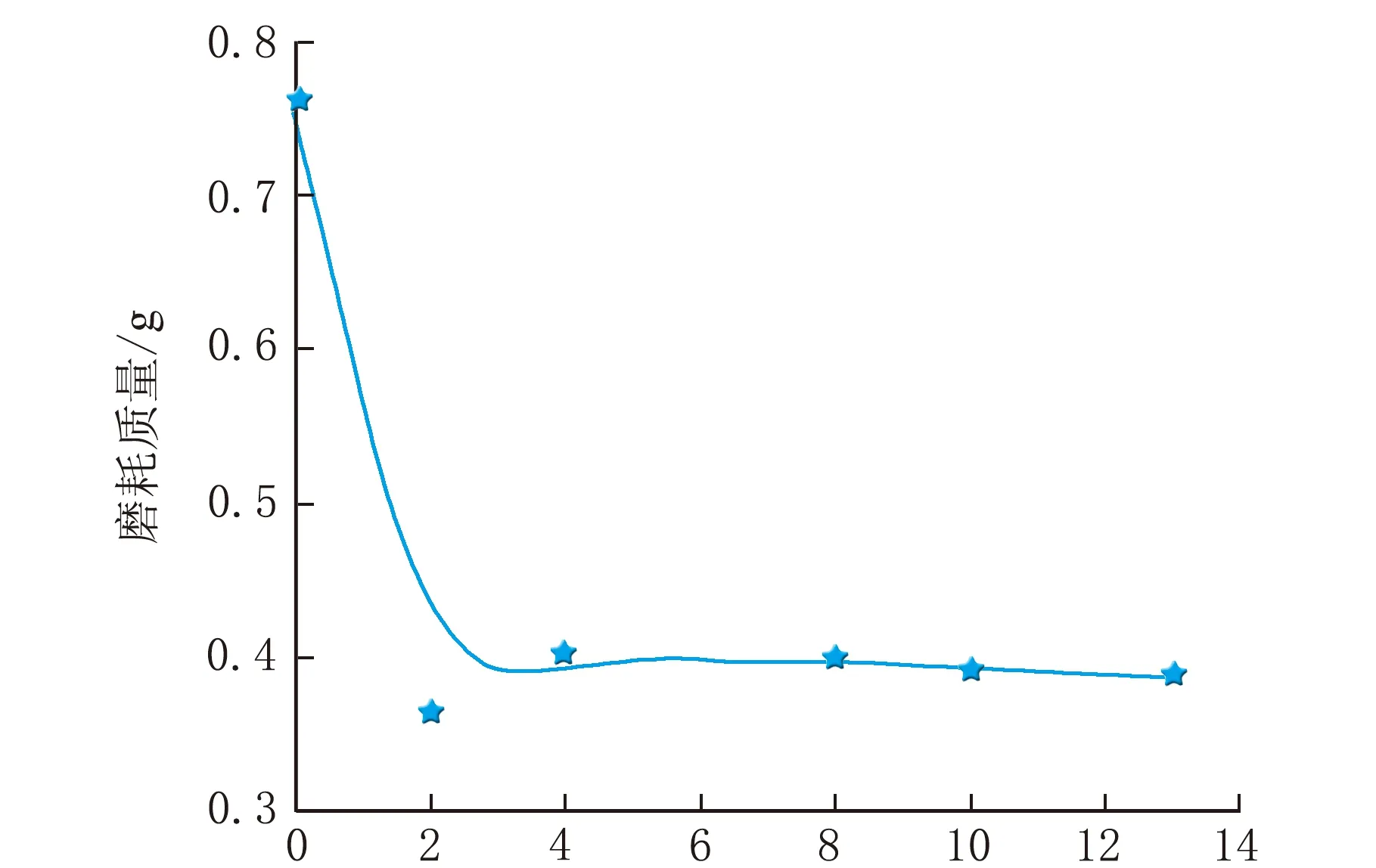

从图2(e)可以看出,不添加Si-69空白胶的硫化胶在一定辊筒行程下样品磨耗质量为0.76 g。当添加2份改性剂后,样品磨耗质量迅速下降至0.36 g,耐磨性能提升率为52.6%。此后,随着Si-69的用量继续增加,耐磨性能变化不大。这表明改性剂的加入有助于提升硫化胶的耐磨性能,其最佳添加量为2份。

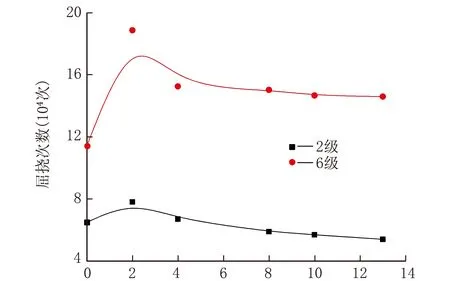

从图2(f)可以看出,当添加2份改性剂后,硫化胶的2级和6级屈挠性能达到最佳的7.8万次和18.9万次。此后,继续增加Si-69的用量,硫化胶的2级和6级屈挠性能开始下降。因此,屈挠性能最佳添加量为2份。加入Si-69使屈挠性能提升的原因为,改性剂的加入提升了填料在橡胶基体中的分散性,增加了橡胶-填料相互作用,从而可有效阻碍胶料屈挠过程中微裂纹的产生与扩展[9]538-539。

从图2(g)、(i)可知,硫化胶经热空气老化后,空白胶和添加2 份 Si-69胶料的拉伸强度和断裂伸长率出现上升。而添加2 份以上Si-69胶料的拉伸强度和断裂伸长率均出现下降。所有情况下,老化后胶料的撕裂强度均大于老化前。这主要是因为热空气老化过程中橡胶分子链的断裂、重组和二次硫化综合作用的结果。

2.3 改性剂用量对NR/SiO2动态力学性能的影响

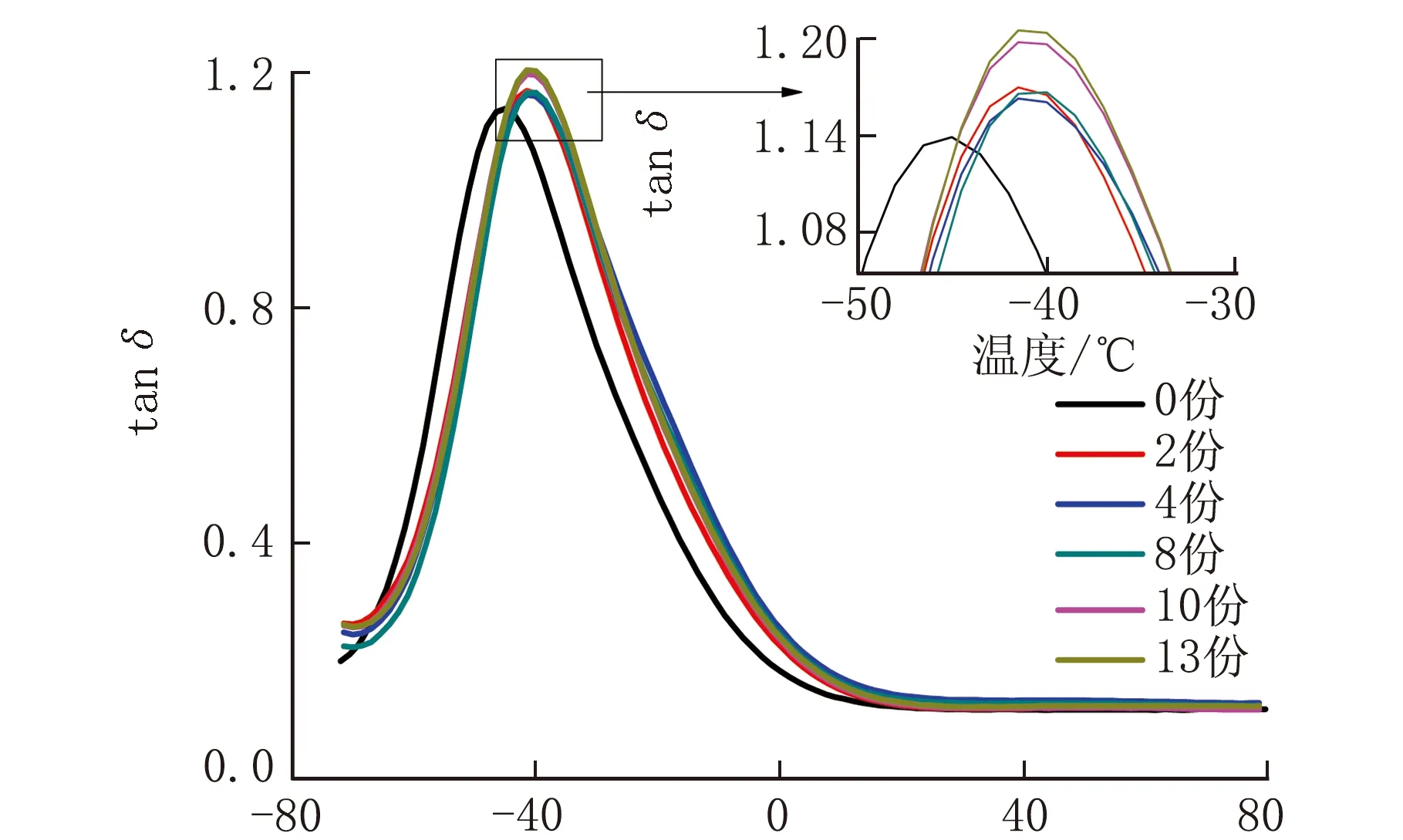

图3为不同改性剂用量对NR/SiO2动态力学性能的影响。

温度/℃ (a)

温度/℃(b)图3 改性剂用量对NR/SiO2动态力学性能的影响

由图3(b)和表2可见,Si-69的加入会使硫化胶的tanδ峰向高温偏移。不添加Si-69的硫化胶的玻璃化转变温度(Tg)为-45.8 ℃。加入2 份Si-69后,胶料的Tg上升4 ℃左右。此后,继续增加Si-69的用量,胶料的Tg先小幅下降而后趋于稳定。这是因为加入的Si-69参与了橡胶体系的交联反应,使体系的交联密度上升,从而导致橡胶分子链的运动能力下降,由此带来胶料的Tg向高温偏移[10]。一般来讲,胶料在0 ℃时的tanδ值越大,表明胶料的抗湿滑性能越好;胶料在60 ℃和80 ℃时的tanδ值越小,表明胶料的滚动阻力和动态生热越小。由此可见,加入Si-69后,胶料的抗湿滑性能有所提升,但滚动阻力变大、动态生热性能下降。

表2 改性剂用量对NR/SiO2动态力学性能影响的关键数据

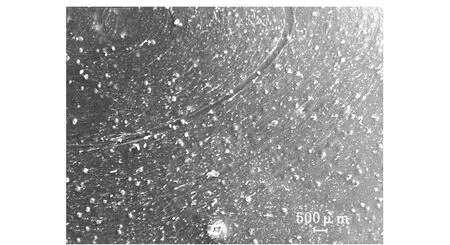

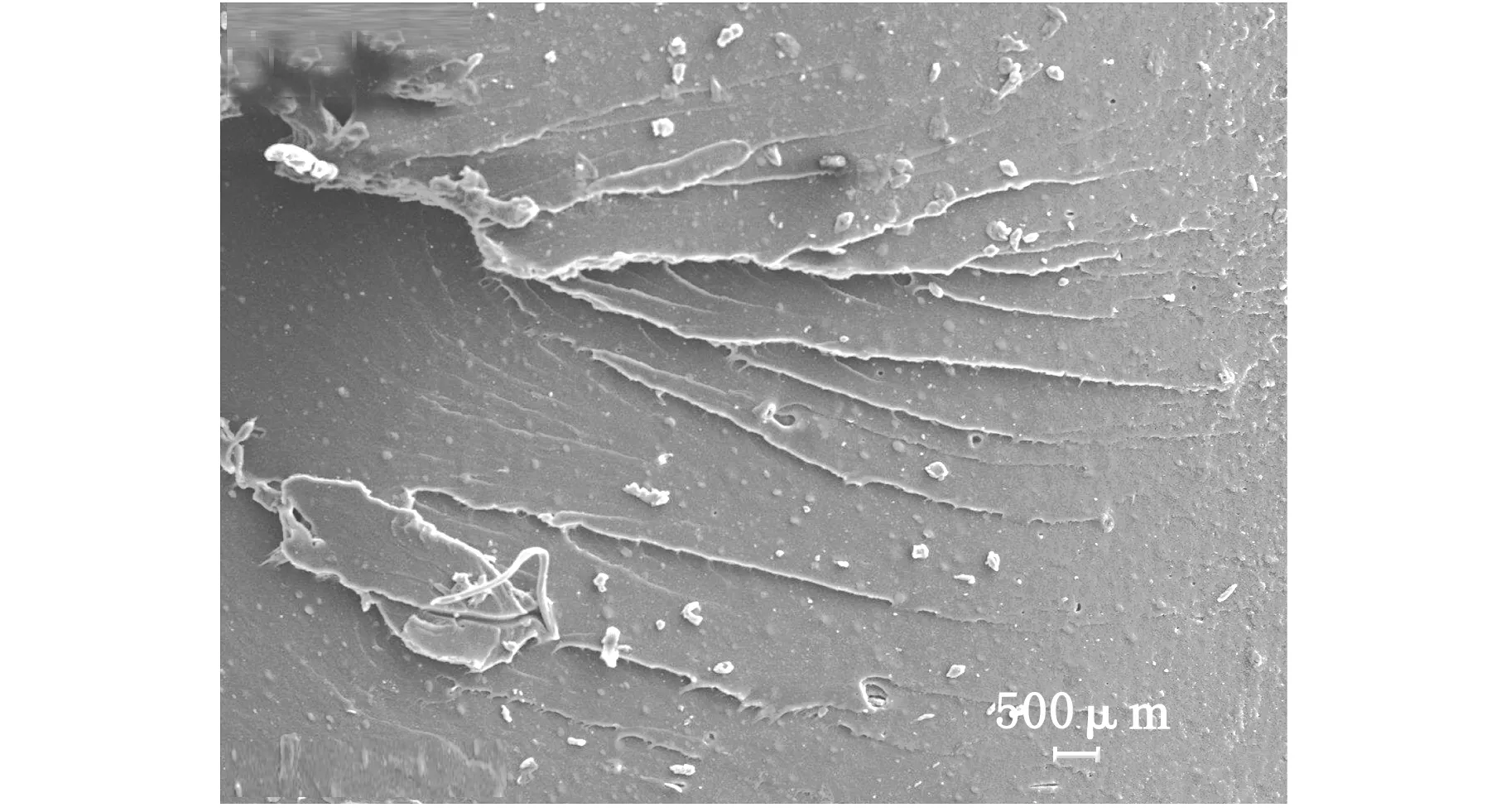

2.4 不同改性剂用量下NR/SiO2的断面形貌

图4为Si-69用量分别为0份、4份、8份和13份时NR/SiO2硫化胶的脆断面SEM图。从图4可以看出,不加改性剂时,硫化胶的脆断面上仍然可以看到很多细小的白点,这些白点就是填充于橡胶基体中的白炭黑。当加入Si-69后,脆断面上这些细小的白点消失了,表明白炭黑在橡胶基体中的分散更均匀了,这说明Si-69可以适当改善胶料中白炭黑的分散性。此外,Si-69用量为0份时,硫化胶的脆断面比较平整与光滑,这是典型的脆性断裂面。随着Si-69用量增加,硫化胶的断裂面开始变得越来越粗糙。这是因为Si-69的一端可与白炭黑的表面硅羟基反应,另一端的—S4—基团可与橡胶分子链反应,在白炭黑和橡胶分子链中起到了桥连作用,有效增大了填料-橡胶相互作用力,使拉伸断裂发生于填料-橡胶基体界面,从而使界面变得粗糙[11]。

(a) 0份Si-69

(b) 4份Si-69

(c) 8份Si-69

(d) 13份Si-69图4 不同改性剂用量下NR/SiO2脆断面的SEM图

3 结 论

(1) 加入Si-69对NR/SiO2胶料焦烧时间影响不大,但会缩短t90,改善加工流动性。

(2)胶料的结合胶量和表观交联密度随着Si-69用量增加而上升。Si-69的加入使硫化胶的tanδ峰向高温偏移4 ℃左右,胶料耐低温性能下降。

(3)Si-69用量为8份时胶料综合性能最优。胶料的300%定伸应力、拉伸强度、撕裂强度、耐磨性能和6级屈挠性能分别较空白胶提升了63.4%、42.8%、76.6%、47.6%和31.7%。