内置电容基板及制造技术探讨

杨维生

(南京电子技术研究所,江苏 南京 210039)

1 引言

据报道,在典型的印制电路板(PCB)装配中,总价格不到3%的电阻、电容等元器件会占据印制电路板面40%的空间。

内置电容,是利用PCB在压合过程中,将电容制作、封装于电路板中,从而节省电路板空间,提高电学性能。尤其,当电子器件向小型化、多功能化方向发展,电子封装技术已进入高密度封装阶段,而高密度封装要求内置电容具有较高的比埋容值(即单位面积的电容值),以及优良的可靠性,并且工艺简单、成本低。

随着当今电子电子工业技术的飞速发展,埋容材料为获得高电容密度,趋向选择高介电常数(Dk)陶瓷填料、超薄介质厚度埋容基板。因此,埋置电容在制作过程中,具有相当的难度和风险。

例如,目前,主要采用单面图形转移和双面图形转移两种方式,来实现埋置电容的图形,而由于制作埋容电路的电路层的厚度较薄,为了增加电容层的刚性,在图形转移时,需要先将电容层与刚性板连接,通过刚性板带动电容层进行埋置电容图形的制作;此外,由于电容层厚度太薄,导致其尺寸稳定性较差,使其在进行前处理、贴膜、曝光、显影、蚀刻等不同工艺过程中,由于热膨胀系数的不同,以及电容层内的残余应力等因素,使电容层产生涨缩,造成PCB出现板翘、褶皱、变形等现象,降低了合格率、以及产品可靠性,导致生产成本的增加。

此外,将无源器件置入印制电路板内部带来的优势,不仅节约了宝贵的电路板表面空间,缩小了电路板尺寸并减少了其重量和厚度,同时由于消除了焊接点,可靠性也得到了提高(焊接点是电路板上最容易引入故障的部分)。

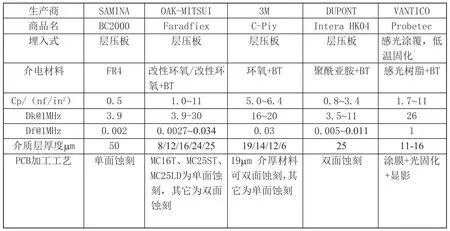

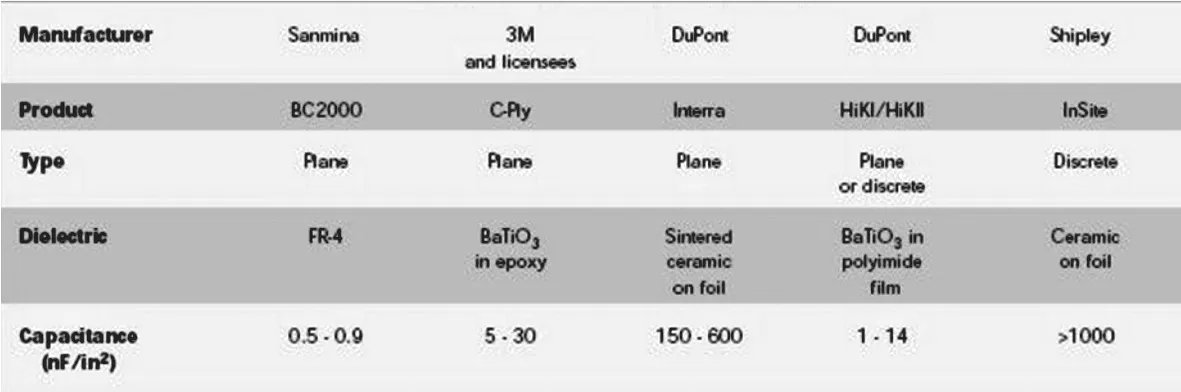

追溯历史,最早商用的埋置电容基材是BC 2000(Sanmina-SCI 公司),其电容量很低,大约为0.5~0.9 nF/in2,可以作为很好的滤波电容。之后,一些公司也在努力开发新的具有更高电容量的产品。OAK-MITSUI公司、3M公司和DuPont公司,各自开发不同树脂体系的分布式电容产品,通过在绝缘层中填充钛酸钡(高Dk材料)来获得更高的电容量。图1为各公司不同树脂体系的埋容材料。

2 电容基板材料介绍

2.1 OAK-MITSUI(三井)公司电容基板材料

平面电容基板材料的构成,将决定了该型号基板材料的设计性能要求满足性及制造的可实现性。

对于OAK-MITSUI公司(三井公司)的电容基板材料,其埋容技术运用的优势总结:(1)电源总线噪声最小化;(2)降低电磁干扰(EMI);(3)改善热耗散;(4)释放板空间;(5)PCB板薄型化;(6)低成本。

图1 各公司埋容材料产品特性对比

上述的成本节省方面,三井公司也给予了具体分析和解释:(1)去除成千上万的SMT电容;(2)减少装联成本和节省了时间;(3)改善与装联相关的缺陷从而提高质量;(4)减少板子尺寸。

此外,还必须考虑到选择电容基板所增加的成本支出。

2012年10月,三井公司对于其公司属下的相关电容基板材料,从最初的FaradFlex® BC系列(BC24、BC16……)统一为FaradFlex® MC系列电容基板材料。

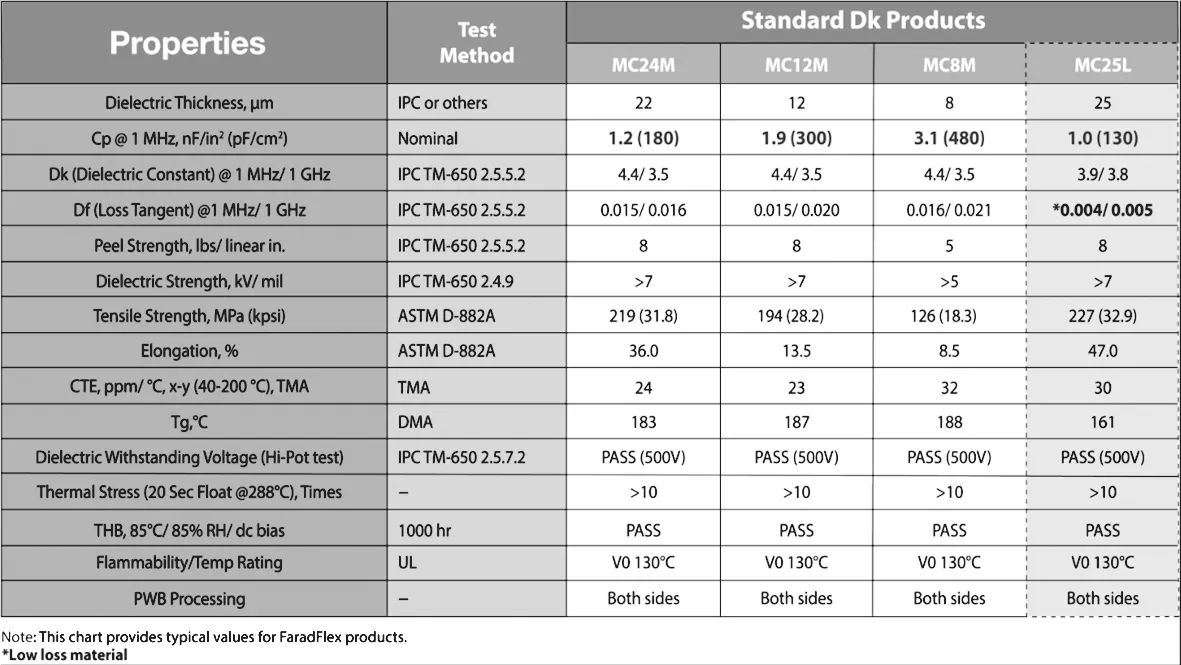

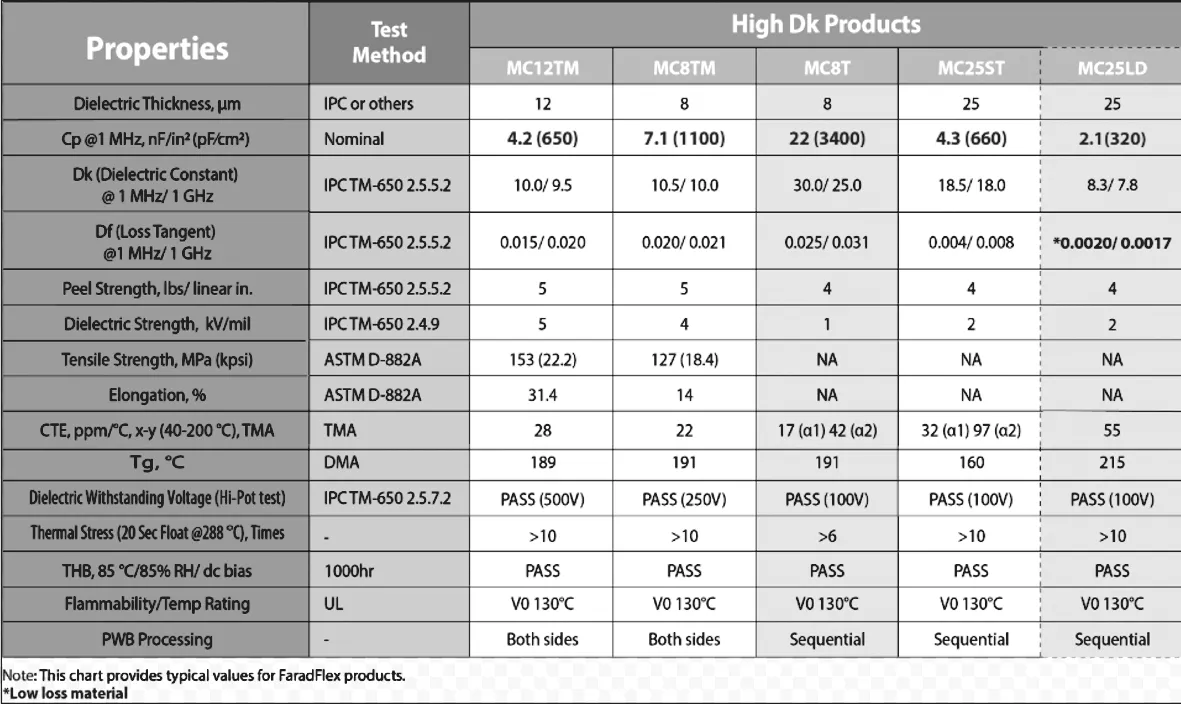

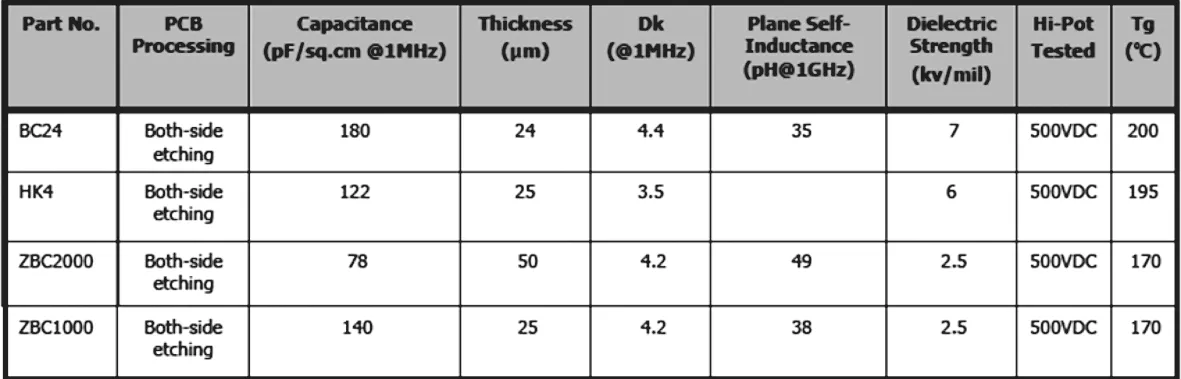

对于三井公司的电容基板材料,从客户应用选择的角度,可以更进一步的划分为“标准Dk系列电容基板材料”、以及“高Dk系列电容基板材料”。两大系列电容基板的相关性能参数(见图2、图3)。上述两表中,最右侧的MC25L、以及MC25LD,分属两大系列中各自的低介电损耗电容基板材料,给现代通讯的高端需求提供了保障。

2.2 3M公司电容基板材料

一般情况下,PCB中的无源元件和有源元件的数量之比大约为20:1,将大量的无源元件埋置于PCB中,从尺寸方面来说,可使PCB的面积比原表面贴装缩小40%左右。

通常,埋容材料一般要满足以下三个条件:高介电常数、低介质损耗、兼容PCB的加工过程。基于此点,3M公司研发并推向市场的主要是环氧树脂基高介电常数覆铜板平面电容材料。

图2 新版三井“标准Dk系列电容基板材料”性能

图3 新版三井“高Dk系列电容基板材料”性能

由于需要得到较高的介电常数,通常会在树脂中加入钙钛矿粉末,钙钛矿的构造在电场作用下会发生形变,导致有高介电常数的特性。但是,加入钙钛矿后会有电容分层,不稳定的电子性能等问题,而钛酸钡是一种铁电体材料,在结晶相时,其介电常数高达15000,当粒子尺寸在140 nm时,它的介电常数达到最高值,所以,常用钛酸钡的纳米粒子作为填充物。通常,采用陶瓷和聚合物的合成物作为介质材料,可满足PCB多层化加工温度要求。

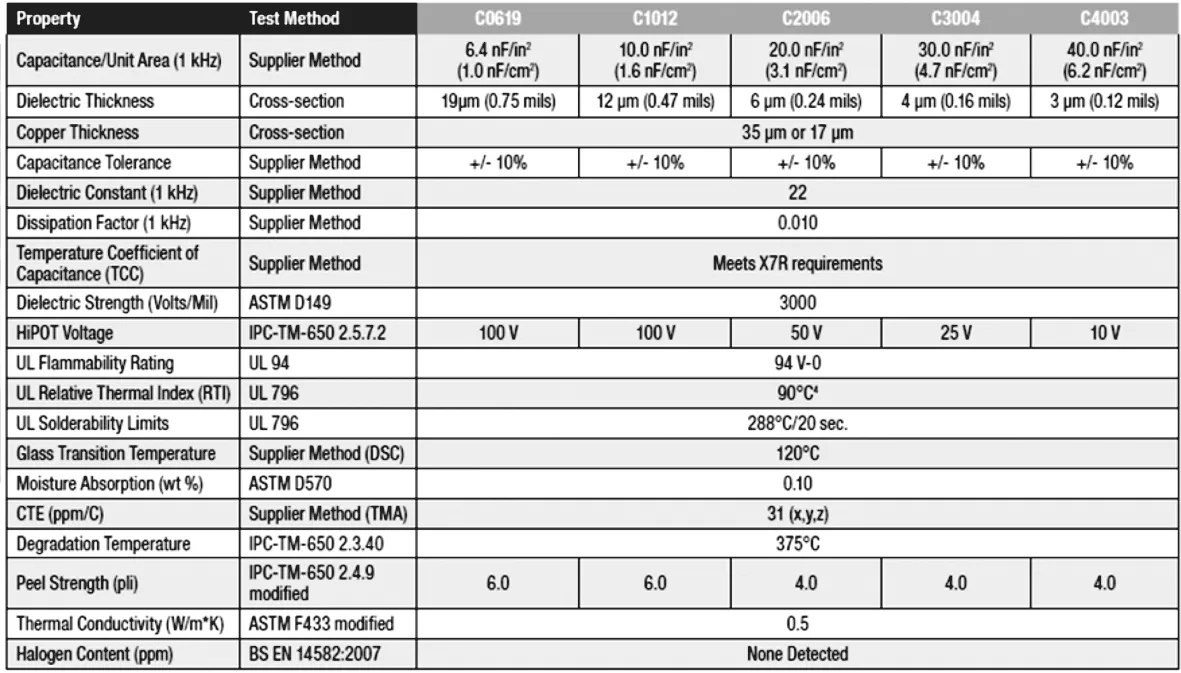

3M公司埋电容材料(ECM)属于超薄芯板,主要由上述介电层结合铜箔压合实现。ECM系列基板材料的性能指标参(见图4)。

3M公司埋置电容材料能够嵌入到刚性PCB和柔性PCB层间。由于材料具有很高的电容密度,能起到电源供电系统去耦和滤波的作用,从而减少表面分离电容。该类型材料特别适合应用于通讯、计算机、测量、医疗、军事等领域,以及手持式电子产品行业,理由主要有以下几方面:

(1)埋容材料的应用可降低电源噪声;(2)缩减设计时间,避免重复设计;(3)减少分离电容数量;(4)降低PCB层数;(5)改变双面贴装为单面贴装;(6)减少过孔数量设计和加工;(7)宜于SMT返工;(8)降低班的额尺寸和厚度;(9)缩短装配时间;(10)增强散热性能(去耦方面);(11)减轻PCBA重量;(12)降低板其他器件损坏的几率;(13)增加PCB板的利用率;(14)降低电磁干扰和电磁辐射。

图4 ECM埋电容系列基板材料性能

2.3 杜邦公司InterraTM埋容基板材料

杜邦公司的InterraTM HK 04J埋容基板材料,属于薄型层压基板,采用了聚酰亚胺介质,发挥其作为PCB基底层设计功能。选择了聚酰亚胺作为绝缘介质层,还根据产品结构需要,混入了钛酸钡,作为其中的组成之一。

InterraTM HK 04J埋容基板材料,适用于高频条件下,电源总线去耦、减少电磁干扰、以及电源层阻抗降低。此外,InterraTM HK 04J基板材料,是埋容技术运用于PCB或半导体封装的理想选择,对于高速数字应用可降低阻抗。

InterraTM HK 04J埋容基板材料,兼容于现有的PCB制程设置,包括有双面加工制程。并且其薄型设计最大化电容密度、减少电感、以及减少PCB尺寸或总装件厚度。标准的InterraTM HK 04J埋容基板材料,其规格如图5所示,共计有介质厚度12 μm和25 μm两类产品。所有产品均可提供双面层压基板,采用的是反转处理的电解铜箔,可根据客户要求,提供压延铜箔。

InterraTM HK 04J埋容基板材料的各项性能指标(见图6)。

2.4 塞米纳(Sanmina-SCI)公司BC2000埋容基板材料

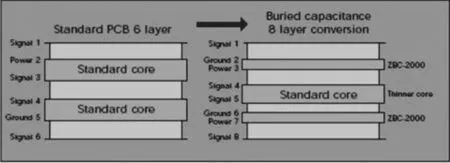

通常,使用埋置电容的方法,包括有一种分布式电容或平面电容的概念。在铜层的基础上,压上非常薄的绝缘层。并且,通常以“电源层/地层”的形式成对出现。非常薄的绝缘层,使得电源层与地层之间的距离非常小,这样的电容量也可以通过传统的金属化孔来实现。图7显示出一个传统的电路板(6层),通过重新设计使用埋置电容技术,在电路板(8层)建立了一个大的平行板极电容。

图5 标准的InterraTM HK 04J埋容基板规格

图6 InterraTM HK 04J埋容基板材料性能

图7 薄介质电源/地层平面电容埋入示意

在埋容技术运用的发展中,和3M公司一样,塞米纳(Sanmina)公司平面埋置电容基板材料,也是选择了环氧树脂基高介电常数覆铜板(如图8)。

作为第一代的、具有代表性的聚合物埋容材料,是Sanmina-SCI公司的有玻璃布增强的BC2000和BC1000。其专利主要是玻璃布增强的25 μm和50 μm、100 μmFR-4材料的应用,保护范围几乎囊括了这三种规格材料,在埋容PCB方面的所有应用。

BC2000介电常数值低,之所以可被做埋置电容,主要是籍由降低基板的厚度(50 μm)来提升电容值,在工艺上则大致与传统的PCB工艺相同。BC1000,则是进一步降低基板的厚度(25 μm),电容值更大的一款材料如图9。

如图9所示,列出了三家公司埋容材料的PCB加工特点,都是选择了传统FR-4加工的双面图形蚀刻制程。BC2000和BC1000能有效减少寄生电感、缩短传输距离、提高信号品质,现在的应用大多以手机为主。

图8 埋容材料类别及主要性能对比

图9 埋容材料BC2000/ BC1000与其他

3 PCB埋容制造技术研究

由于国外垄断了原材料的加工技术,埋置薄膜电容产品的制作必须依赖相应的超薄埋容芯板。目前,芯板材料生产技术主要被三井、3M、杜邦等国外公司垄断。

随着电子产品高频高速化的飞速发展,在电子产品中埋置电容技术的应用优势是非常大的。国内一些较大终端用户,对埋容技术运用需求的日渐强烈,将会有效刺激PCB企业对埋容技术进行开发,越来越多的企业都在加大埋容技术的研究与开发力度。

当今国内最常用的制作埋容PCB的材料,大多是介质层含有填充物、厚度极薄的芯板材料。相较于普通覆铜板而言,此类芯板材料超薄许多,因此,在加工中难度非常大。例如,层压过程中的涨缩较大、蚀刻过程中易出现破损、材料吸水率较大导致层间分离等,需要工艺设计师针对材料特点和设备能力进行工程设计及优化。

3.1 OAK-MITSUI(三井)公司电容基板材料加工技术

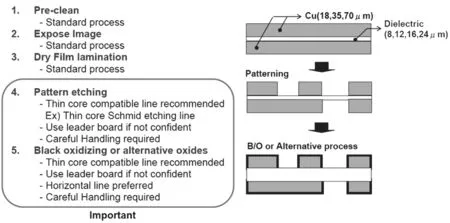

作为三井公司的电容基板材料,推荐采用双面图形蚀刻制作的加工流程,无需顺序层压(Sequential Lamination)来实施如图10。

图10流程可见,框线内需要关注外,前序制程考虑较薄芯板处理即可,前处理制程需认真对待。

针对于薄芯板的图形蚀刻,需要关注下述几点:选用薄芯板兼容制程能力强劲的蚀刻线;如果不那么有信心,可采用导引板辅助;薄芯板需要小心持取。

至于黑化处理或其他替代氧化处理制程,需注意下述几方面:选用适合于薄芯板加工的生产线设置;如果需要,可选择导引板;优选水平处理线制程;注意薄芯板在制件的小心取放。

三井公司给出了图11所示的24层埋容多层PCB成功案例,包括有埋容芯板设计叠板位置、以及产品金属化孔切片图。

图10 三井公司电容基板材料加工示意

图11 埋容产品多层PCB叠构及切片

3.2 3M公司电容基板材料加工技术

区别于前述介绍的三井公司埋容基板材料的加工方式,3M公司埋容基板材料的多层化PCB应用,必须采取顺序层压的方式来实现。两家公司材料加工方式的对比,另外,所谓导引板的示意也一并可出(如图12)。

为了更好的完成埋容基板材料的加工,3M公司推荐给出了相关的内层及外层加工工艺流程,(如图13)。

相关制程控制要点,简述如下:

(1)表面处理方式:选择化学前处理,忌用机械研磨;

(2)DES流程:优先选择适合加工薄芯板水平传输线,如果有异常,可添加导引板辅助进行;

(3)棕化处理:微蚀时间较通用电解铜延长1/3;

(4)烘板1:推荐参数100 ℃条件下,60 min;

(5)烘板2:推荐参数125 ℃条件下,60 min或100 ℃条件下,100 min;

(6)膨胀系数:C-PLY的介电层,不含有玻璃纤维的支撑层,相对于FR-4材料,它的收缩率要相对大一些,并且受外界条件的影响很大,不同的条件,收缩率会各不相同;

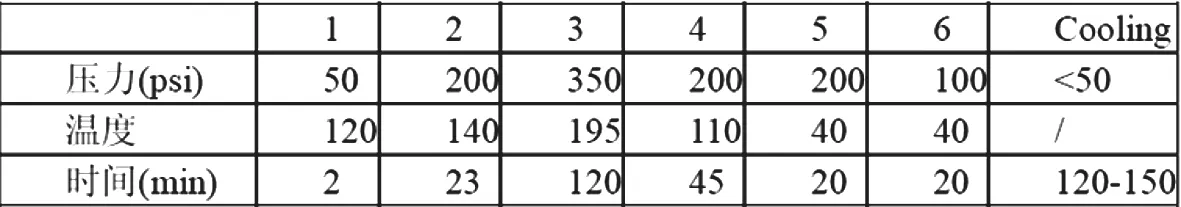

(7)推荐的压合参数见图14所示。

(8)除胶渣:使用等离子体方法;

(9)湿制程后烘板除湿气很关键,另外,在热风整平、回流焊、钎焊、热循环等热处理前,也需要进行烤板处理,条件是125 ℃、4~6 h;

(10)材料存放:平置于干净环境下,温度7~26 ℃、相对湿度不超过60%,保质期为一年。

图12 3M公司/三井公司埋容基板制程对比

图13 3M公司埋容基板内/外层加工流程示意

图14 3M公司C-PLY多层压合参数推荐

4 结束语

本文较为全面介绍了埋入式电容基板材料的种类及型号特点,重点对三井、3M、杜邦等几家公司相关之埋容基板材料进行了性能对比。此外,对埋置电容材料PCB多层化制造技术进行了阐述。随着终端电子产品要求的提升,对日渐增多的埋容基板设计运用,具有一定的借鉴意义。