取代化学镍金用于线宽线距小于30μm高密度印制板的新技术

方景礼

(南京大学化学化工学院,江苏 南京 210023)

1 化学镀镍金工艺的优势

目前在微电子领域的表面处理技术中,化学镀镍/金层以其价格适中、耐磨性好、分散能力强、可焊性好和多次焊接性能、良好的打线性能,能兼容多种助焊剂,能在多种类型的基体,例如Al、Cu、Si、聚合物表面进行镍/金的沉积,同时,它又是一种极好的铜面保护层。随着半导体产品向轻、薄、短、小的方向发展,F1ip Chip(倒装芯片封装技术)越来越得到重视。Flip Chip技术中的凸点制作工艺有多种,如通过电镀或化学镀在芯片I/O金属垫上直接制作凸点。多数工艺则是先在I/O金属垫上制作一金属层,然后通过印刷锡膏或直接放置成型锡球的方法制作凸点。化学镀镍金具有廉价和适用于Sn/Pb合金和粘合剂、良好的可焊性和阻挡扩散性等优点,化学镀镍/金

在UBM技术中可以用作凸点的基底或作为凸点与导电粘结剂的连接。

化学镀镍/金镀层可满足更多种组装要求,具有可焊接、可接触导通、可打线、可散热等功能,同时其板面平整、SMD(表面贴装器件)焊盘平坦,适合于细密线路、细小焊盘的锡膏熔焊,能较好用于COB及BGA的制作,又是一种极好的铜面保护层。因此,化学镀镍/金工艺在印制线路板的制作上得到迅速推广应用[1]-[3]。

2 化学镀镍金工艺的缺点[4]

化学镀镍/置换镀金的反应式为:

Ni2P+4[Au(CN)2]-→4Au+P+2[Ni(CN)4]2-

金配离子腐蚀Ni-P合金产生金镀层,残留的P留在Au/Ni层之间造成“黑带”,“黑垫”现象使焊接性能明显降低(如图1)。

图1 化学镀镍金时形成的”黑带”

随着印制电路板和芯片上的线路设计更加复杂,线宽和线距更小,化学镀镍金过程中容易出现的问题主要是镀镍金层出现渗漏问题。尤其对超高密度线路板和芯片,由于化学镀镍时钯活化剂易夹杂在两线路之间,引起渗镀或超镀(over plating)或线路交联,使线路短路,造成产品报废。

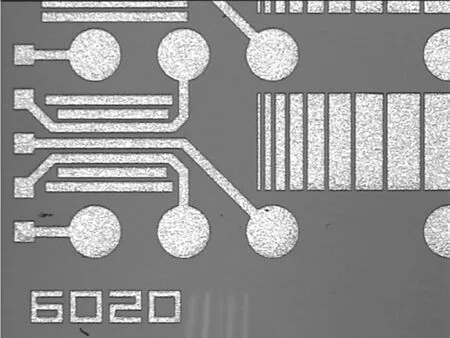

3 化学镀镍金工艺的使用极限线宽和线距的测定

为了确定化学镀镍金工艺的使用极限线宽和线距,我们选用的CIS硅晶圆,表面已经电镀有铜层,线条宽为60 μm,线距分别为10 μm~60 μm的芯片来进行化学镀镍,化学镀镍采用市售化学镍/金用的化学镀镍用的各种溶液,所用工艺流程为:除油(45 ℃,2 min)→微蚀(室温,1 min)→预浸(室温,1 min)→钯活化(室温,3min)→后浸(室温,2 min)→化学镀镍(82 ℃,15 min,pH4.4~4.8)。试验样品为铜芯,线宽均60 μm,结果如图2和图3所示化镍严重交联,这表明化学镀镍工艺的使用极限线宽和线距为60 μm以上。

图2 芯片化学镀镍后的交联情况

图3 线宽线距为60 μm和60 μm的芯片化学镀镍后的交联情况

4 取代化学镍金用于线宽线距<30 μm超高密度PCB和ULSI的新技术[5][6]

目前超大规模集成电路(ULSI)和印制电路板所使用的金属材料有铜或金等等。铜的成本价格低,导电性及热导性优良,具有良好均匀性、致密性,但它也有许多缺点,如易氧化,尤其是加热时更易氧化,易与周围的环境发生反应,会和空气中二氧化碳作用形成铜绿,与基体的粘附性差,易在硅中形成扩散,在较低的温度下就可以形成铜与硅的化合物。金镀层具有耐色变性能好,同时具有耐腐蚀、耐磨损、抗氧化、接触电阻低、可焊接性好、可热压键合等优良性能,又可作为功能性、防护性镀层,因而镀金层也广泛用于电子产品,但其成本价格高。银镀层反射率高,导电导热性能优良,焊接性能好,可热压键合,对高频信号的损耗极小,它在硅中不易扩散,易晶化,孔隙率小,可以避免使用阻挡层材料而增加工艺和成本,最主要的是银具有金属中最小的电阻率(1.61 μΩ.cm)[7],因此微碱性化学镀银能取代化学镍金用于线宽线距<30 μm超高密度PCB和ULSI的新技术。

5 微碱性化学镀银工艺的特点

(1)符合表面终饰未来发展之必备要求;

(2)成本低;

(3)产品适用性广,适于刚性和挠性印制板和芯片;

(4)工艺简单、操作温度较低、时间短;

(5)IPC2003会议评比为信赖性最佳(72 ℃,RH85%,48周);

(6)导电性最佳,表面平整,无尖端发射问题,有利于高速、高频讯号发展;

(7)优异的微盲孔覆盖性;

(8)可打铝线(Al wire bonding);

(9)适用于水平和垂直生產线使用;

(10)对超高密度线路不会发生交联现象。

6 用超高密度线路的芯片化学镀银

化学镀银采用的是我们专利的工艺与药水[8],选用CIS硅晶圆,表面已经电镀有铜层,线条宽为60 μm,线距分别为10到60 μm的芯片来进行化学镀银,所用工艺流程为:

除油(45 ℃,2 min)→微蚀(室温,1 min)→稀硫酸洗(室温,1min)→预浸银(30 ℃,1 min,pH8.8-9.2)→浸银(60 ℃,4 min,pH8.8~9.2),各步骤间有三次DI水洗。所得结果如图4、图5所示,均没有交联(如图4、图5)。

图4 芯片化学镀银后的情况

图5 线宽60 μm和线距20 μm的片化学镀银后没有交联

由图可见,线宽60 μm、线距在10~60 μm的超细线路经化学镀银后外观均匀、平整,都没有交联或漏镀等现象。这表明化学镀银工艺适于线距小到10 μm的超高密度芯片和PCB的电镀,是可取代化学镍金用于线宽线距<30 μm超高密度PCB和ULS(其大规模集成电路)I的新技术。

7 化学镀银层的焊接性能和打线功能[9]

7.1 化学镀银层的焊接性能

(1)银层在155 ℃烘烤后的可焊性(如图6)。

图6 银层在155 ℃烘烤后的可焊性

(2)回流焊数次前后的可焊性(如图7)。

图7 银层在回流焊数次后的可焊性

银层在 Heller 回流焊机上重熔数次后的可焊性仍然优异,超过了B公司银层的水平,可焊性与 ENIG(化学镀镍金)相近,说明化学镀银层具有优良的焊接性能。

6.2 化学镀银层的打线功能

(1)银层在155 ℃烘烤后的打线性能(如图8)。

图8 烘烤后的打线性能

(2)回流焊数次前后的打线性能(如图9)。

图9 回流焊数次后的打线性能

浸银层在155 ℃下烘烤4 h前后的打线性能是优良的,其效果与 ENIG 相当,浸银层在通过3次回流焊后仍具有优良的打线性能,其效果与ENIG 相当,说明化学镀银层具有优良的打线性能。

8 化学镀银层上化学镀金

虽然厚度为0.2~0.3 μm的化学镀银层就可达到PCB化学镀镍金(4 μm Ni+0.1 μm Au)的焊接和打线性能,但为了进一步提高化学镀银层的抗蚀性和抗氧化性能,增强打金线的强度,也可在0.2 μm化学镀银层上再镀上0.05~0.1 μm的化学镀金层.这样形成的化学镀银/化学镀金有如下的优点:

(1)化学镀银不需要钯催化剂,不会出现超镀或交联现象,适于超高密度线路板和超大规模集成电路芯片的电镀;

(2)化学镀银取代化学镀镍不会出现”黑垫”和”黑带”,不会影响焊接性能;

(3)用化学镀银/化学镀金取代电镀镍/金可以节约金的用量;

(4)化学镀银,化学镀银/化学镀金的成本低于化学镀镍/置换镀金、化学镀镍/化学镀钯/置换镀金或电镀镍/金;

(5)化学镀银或化学镀银/化学镀金可能是适于5G时代使用的新技术,值得深入研究和开发。