密集散热区PTH孔问题研究

何艳球 李成军 王 佐 张亚锋

(胜宏科技(惠州)股份有限公司,广东 惠州 516211)

0 背景

当前终端消费类电子产品继续向短、小、轻、薄、高多层等方向发展,但在一些特殊应用场所,小孔径、厚板也有很大的市场空间,常应用于一些需要局部散热场所,如通信基站主板、服务器、及一些军工产品等。这类产品过孔直径小,孔布局密度高且较为集中,加上板厚较厚,在电镀时由于纵横比较大,孔内铜厚电镀时较为困难,或孔铜满足后,面铜厚度超标,导致外层线路无法制作。

目前行业常规电镀通孔(PTH)的电镀能力板厚孔径比只能做到10:1以下,即板厚除以最小孔径需小于10:1。厚径比超过10:1,药水贯孔率通常低于50%,以贯孔率50%为例,当孔铜满足要求时,空旷区面铜会增加一倍,因此会导致面铜厚度超出规格及面铜不均匀等问题,无法制作外层高密度的线路图形。如果按正常电流及时间电镀,又会有密集散热区过孔镀铜偏薄的问题。

1 密集散热区铜偏薄机理

如图1所示为一款12层5 G通信基站板, 基本信息表1。有树脂塞孔及GAP电镀要求,中间设计有密集散热过孔,纵横比为11.5:1,正常电镀后切片确认孔中心位置孔铜偏薄。

图1 密集孔分布

表1 基本信息

1.1 原因分析

(1)密集散热区域孔径0.3 mm,节距0.6 mm,一个密集散热区孔数为426个,密集区域孔电镀面积增加如下:

3.14×(0.15 mm×0.15 mm)×426=30.0969 mm2;

(2)在相同面积区域条件下,镀铜面积相对增加,而整板电镀过程中电流分布到区域面积的电流相同,导致相同电流条件下密集区域孔铜偏薄;

(3)根据镀液极化原理:

表面电流 IS =V/(RS+RP)

孔内电流 IH =V/(RH+RP)

RS—表面电阻,RP—极化电阻,RH—孔内电阻

由以上公式可以得出,RP越大,IS与IH越接近,深镀能力越好。当密集孔数增多,表面电阻RS和孔内电阻RH增加,而孔内电流与表面电流和输出同面积电压相同,故而引起极化电阻减小,导致镀液极化,降低电镀效率。

1.2 预设改善方法

(1)加大打气或搅拌量或提高HCL的量都可增加极化电阻;

(2)采用高纵横比药水,降低硫酸铜的含量,增加硫酸浓度;

(3)采用镀孔流程,在相同孔表面电阻和孔内电阻情况下,增加孔内电流方式来满足密集孔镀孔需求;

(4)根据直流电镀电阻公式。

由公式可知电势差与板厚、孔径的关系,当电导率K不能无限大时,只有通过改变阴极电流密度来解决深镀能力,并需导入高厚径比光剂或脉冲电镀来解决高纵横比能力。

2 实验方案

根据密集散热区铜偏薄机理,设计四种不同的制作方案,验证电镀效果。

2.1 方案一:分镀方式

将板内大小孔分开电镀,先图电镀小孔,树脂塞孔后再钻大孔并电镀。

2.1.1 流程设计

前工序→压合→减铜→钻孔(0.5 mm以下过孔)→电镀(VCP闪镀)→干膜(盖面铜)→图电(镀孔铜)→背钻→树脂塞孔→去膜→研磨(面铜控制15.2 μm) →钻孔(大孔)→铣PTH槽→VCP电镀(GAP电镀及镀大孔)→外层干膜→图电→碱性蚀刻→后工序。

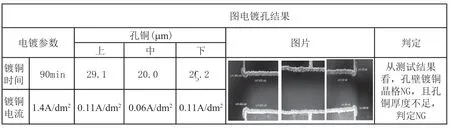

2.1.2 电镀参数及结果

方案一测试结果不合格,纵横比较大,图电制程能力不足,因镀孔采用的为小电流,导致孔铜晶格差,此方案不可行(如图2)。

2.2 方案二:更换高纵横比药水

将VCP电镀线更换成新的高纵横比药水,板内大小孔同时钻孔并走一次镀铜流程,确认灌孔率。

图2 过孔电镀参数及结果数据

2.2.1 流程设计

前工序→压合→减铜→钻孔→VCP电镀→背钻→树脂塞孔→GAP电镀→外层干膜→蚀刻→后工序。

2.1.2 电镀参数及结果

方案二采用新的VCP药水电镀测试灌孔率也只有44%,达不到80%,孔中间孔铜厚度不够,按此方案生产面铜完成厚度在75 μm以上,超出外层蚀刻能力。即使增加封孔减铜流程,减铜后面铜也会有严重不均现象,面铜R值达到25.4 μm以上,线路蚀刻困难且会影响阻抗,此方案也不可行(如图3)。

2.3 方案三:采用脉冲电镀

采用脉冲电镀,板内大小孔同时钻孔并镀铜流程,确认灌孔率。

2.3.1 流程设计

前工序→压合→减铜→钻孔→脉冲电镀→背钻→树脂塞孔→GAP电镀→外层干膜→图电→碱性蚀刻→后工序。

2.3.2 电镀参数及结果

方案三脉冲电镀灌孔率为72.9%,采用树脂塞孔后研磨减铜0.3 mil,可满足外层蚀刻面铜上限,但孔铜接近下限且外层线路存在蚀刻不净风险,而且脉冲电镀产能较低,大批量生产产能不足(如图4)。

2.4 方案四:更改图电整流机设计

目前公司图电龙门线采用的整流机为某老式整流机,整流机规格范围为600 A,量程最小为600A,当输出电流≤最大量程的10%或更小,因整流机存在5%的输出误差值,电镀整体输出过小,电镀过程中的正、负反应抵消,而造成镀不上铜或电解与上铜效率一致而出现电镀均匀性差及小电流不稳定等问题。为解决此问题,导入子母整流机设备,更换全新节能的高频开关源,提高精度控制,保证电镀品质以及降低能耗。

图3 高纵横比药水电镀参数及结果数据

图4 脉冲电镀参数及结果数据

图5 子母整流机测试结果数据

2.4.1 流程设计:与方案一相同

前工序→压合→减铜→钻孔(0.5 mm以下孔)→电镀(VCP闪镀)→干膜(盖面铜)→图电(镀孔铜,采用子母整流机电镀线制作)→背钻→树脂塞孔→去膜→研磨(面铜控制15.24 μm) →钻孔(大孔)→铣PTH槽→VCP电镀(GAP电镀及镀大孔)→外层干膜→图电→碱性蚀刻→后工序

2.4.2 电镀参数及结果

根据测试结果,采用子母整流机模式生产,孔铜最小24.03 μm,镀铜晶体致密无异常,能满足客户需求(如图5)。

3 总结

(1)方案一采用大小孔分开钻孔及电镀,在镀小孔时由于孔镀面积较小,容易烧板及出现孔铜晶格不良;

(2)方案二更换高纵横比电镀药水,电镀灌孔率仍达不到要求,面铜R值较大,外层线路无法正常蚀刻,无法满足要求;

(3)方案三采用脉冲电镀,电镀灌孔率仍较低,孔铜及面铜通过调整参数也只能勉强达到要求,但面铜接近上限值,容易产生蚀刻不净,且脉冲产能较低,不适合大批量生产;

(4)方案四通过将图电整流机更改为子母型整流机,可根据不同大小的电流自动选择不同的整流机,可改善因镀孔流程电镀面积过小,电镀后孔壁粗糙,孔铜不足等问题,实现高密集散热区PTH孔的制作。除更改整流机外,工程设计时也可以适当增加Dummy PAD,以分散电流。