印制板的金面氧化改善

曹卓

(奥士康精密电路(惠州)有限公司,广东 惠州 516200)

0 前言

化学镀金此种表面涂饰因其良好的抗氧化及助焊性能而备受青睐,但化学镀金就是很难避免金面氧化问题。严重的金面氧化会导致焊锡性欠佳,焊点强度不足,焊点后续可靠度降低等问题。金面氧化的改善就成为了摆在众多PCB板厂面前的难题,本文通过实验,浅析了金面氧化的成因和相应的改善对策。

1 金面氧化的现象

金的化学性质很不活泼,难于发生化学反应,甚至连高浓度的硫酸如此强的氧化剂都不能氧化金。所以,金面氧化一词实在是不甚严谨。本行业所说的金面氧化一般分为两种,一是金层下镍层的氧化,另一种是金面上沾有其他污染物,污染物氧化导致的金面变色现象。

1.1 镍氧化导致的金面氧化现象

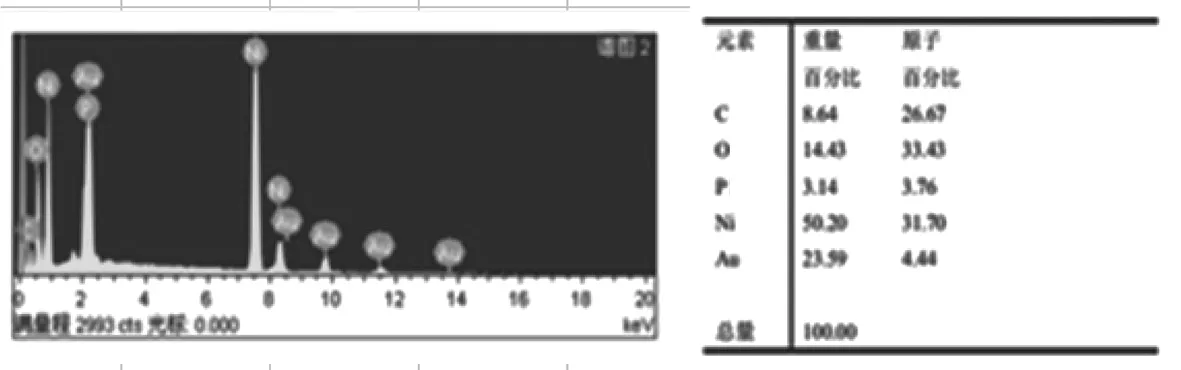

目前的化学镀金工艺中,都会在金与铜的中间镀上一层镍层,用镍来分隔金层与铜面。但镍作为分隔层,存在氧化的风险。不论是化学镀金时镍的过度氧化留在金镍界面间,还是因为金层过薄,高温作用下镍扩散至金面被氧化而成为氧化镍。都会导致板面出现发黑的现象。若严重时就会造成业界所说的“黑垫”现象。下图1为镍迁移至金面被氧化的EDS分析,分析显示Ni元素含量较低而O元素含量很高,这是因为镍扩散并氧化导致。

2.2 金表面污染导致的金面氧化现象

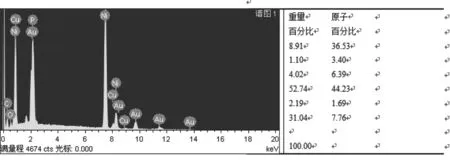

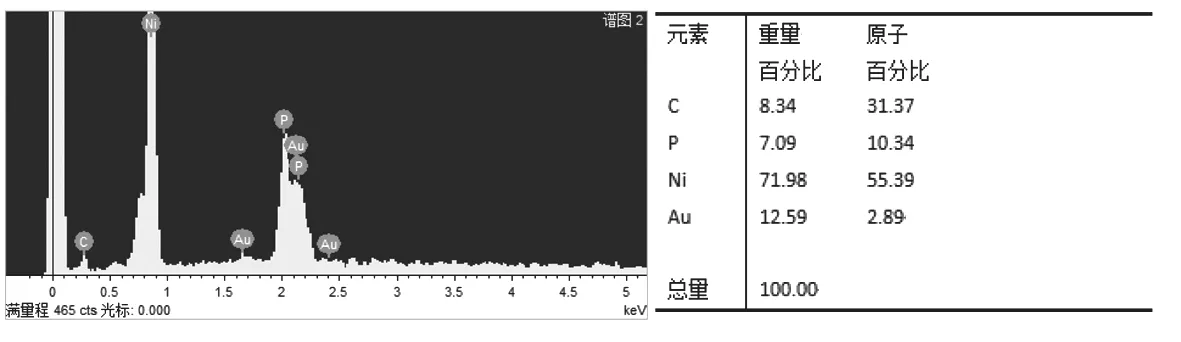

化学镀金板尚需经外型,电测及成检三道工序方可出货,在此过程中,若金表面被杂质污染,就会形成氧化现象。特别是有半塞孔设计的产品,若清洗时开窗面朝上,甚至存在孔内藏有药水未能烘干,待后工序加工时又扩散出来而污染金面的可能。从图2、图3的EDS分析对比中,不难看出,上锡不良板C元素含量较高,且同时还出现Cu元素,这说明此板不仅存在金面的污染,同时还有刮伤露铜的问题存在。

图1 客诉上锡不良板的EDS分析(一)

2 金面氧化的原因分析和改善措施

2.1 手指印类金面氧化

此类金面氧化为制程操作人员未戴手套,或手套较脏时拿板造成。取50块金面检查合格无氧化的板,分为两组。第一组裸手按在板面大Pad上,第二组戴较脏的手套按在板面大Pad上,放置12 h待检,均出现较为明显的手指印类金面氧化。此类氧化均可通过重新清洗的方式除去。针对手指印类氧化,我司已要求化学镀金后制程操作人员在对金板进行加工时必须佩戴干净的PU手套,金板所用之手套与其他板所用手套区分开来,不得混用。金板加工所用的PU手套需及时更换。

2.2 清洗时板未烘干造成的金面氧化

此类氧化多见于有半塞孔设计的PCB,当半塞孔的开窗面朝上经过清洗线时,DI(去离子水)或药水就会进入孔中,由于孔的另一端被阻焊油墨塞住,藏于其中的水或者药水无法流出,在这种情况下,即使烘干段烘干能力合格,也无法完全除去藏于小孔中的水。转下工序待加工或包装待出货时,小孔中的水就会慢慢扩散于金面,甚至污染相邻板的板面。在验证试验中,我们首先检验了金板清洗线的烘干能力,检验结果显示烘干能力合格。然后我们取50块有半塞孔设计,金面检验无氧化的板,全部以开窗面朝上的方式放入清洗线中,待清洗完毕,叠放在已清洁干净的小框内,放置12 h后检验,即分别有孔Pad本身氧化和无孔Pad遭相邻板污染氧化。

针对此类氧化,我公司要求每月对化学镀金后制程的所有金板清洗线做两次烘干能力测试。此外,若有半塞孔设计较多的板,则清洗时需以开窗面朝下的方式送入清洗线,过清洗后放置待检时,需每片用柔软洁净的白纸隔开。以减少半塞孔孔内残留水汽导致的金面污染。

2.3 水洗槽或药水槽较脏造成的金面氧化

此类氧化是因其水槽较脏,杂质较多,污染了其中的DI水或者药水,当板经过被污染的水清洗后过烘干段,高温会迅速蒸干其中的水分,杂质则会收缩到Pad的边缘造成氧化。

图2 客诉上锡不良板的EDS分析(二)

图3 正常板的EDS分析

此类氧化的改善需解决水源、供水管道及清洗线换槽频率的问题。水源方面,由于使用DI水,需重点关注DI水的生产装置,尤其是离子交换机的清洁问题。供水管道需要定期清洁,确保其干净,以免在输送过程中产生污染。清洗线的换槽频率必须按照操作指引按时换槽保养。

3 结论

金面氧化是一个涉及众多工序的复杂问题。在化学镀金制程中,需要重点管控前处理、化学镀镍,化学镀金及后处理的各项参数。化学镀金后的外型、电测和FQC,从人员角度出发,需要重点关注工序人员的操作规范性;从设备角度出发,需重点关注清洗线的烘干能力;从物料角度出发,应注意水平线所用药水的浓度,及DI水的洁净度;从方法角度出发,对于特殊设计的板,应采用特殊方法应对;从环境角度出发,应重点关注生产现场的清洁度问题。