双酚A 型环氧树脂中二氧化硅的分散性研究

冯 旭,章 晨,王永艳

(中国电子科技集团公司第二十一研究所,上海200233)

0 引 言

直流力矩电机电枢通常使用环氧树脂将其铁心、线圈、换向器灌封成一体。电机灌封用环氧树脂要求具有质地均匀、导热性能好、耐温等级高、成本低等特性[1]。SiO2因为自身的结构层次特殊,以及其颗粒表面存在着各种键合方式的羟基和不饱和残键,使得SiO2呈现空间三维链状结构。这使得其具有了很多与众不同的物理和化学特性,具有卓越的力学、电学、热学、放射等特殊性能。SiO2是一种极为常用的填料,在环氧灌封体系中,起到降低主体树脂的相对用量、降低材料成本的作用。SiO2的加入还能改善固化物体系的物理性能,增强机械性能[2]。

在实际的绝缘灌封生产工艺中,由于填充剂颗粒受到重力的影响,发生沉降而导致分布不均匀。在环氧灌封体固化后,膨胀系数不均匀,环氧灌封体发生开裂,降低电机整体的电绝缘性能。而通过提高填料的加入量、使用偶联剂等方法来抑制填料沉降,却使得浇注体系黏度增大,生产成本上升,但最终的抗沉降效果也并不十分明显。

之前已有研究过,通过在浇注过程中加入分散剂的方式,能够提高SiO2颗粒在体系中的分散性与体系的稳定性,并且不会对体系的其他性能造成影响。所以本文通过比较不同种类分散剂的加入,对体系中SiO2粒子的分散性、稳定性,以及对浇注体系性能的影响,寻找最佳的分散剂,帮助解决在实际应用中的问题,使SiO2在实际使用中能够充分发挥其特殊性能[3]。

1 实验部分

1.1 主要原料及仪器

原料:HGH 型二氧化硅,丙酮(工业级);双酚A型环氧树脂(E-51);甲基四氢邻苯二甲酸酐;十二烷基硫酸钠(SDS):化学纯;吐温80:化学纯;油酸钠:化学纯;硅酸钠:化学纯;六偏磷酸钠:化学纯;丙烯酸三元共聚物。

仪器:傅里叶红外光谱仪(梅特勒-托利多国际贸易有限公司),IKA RH basic2 高转速磁力搅拌机(IKA 仪器有限公司),Axio-Observer 扫描电镜(德国蔡司),加热搅拌装置(IKA 仪器有限公司),AVANCE II 400 MHz 核磁共振波谱仪(瑞士Brucker公司),722G 型分光光度计(上海精密仪器仪表有限公司),全自动表面张力仪(上海衡平仪器仪表厂),ms-3000 型粒度测试仪(上海思百吉仪器系统有限公司),MCR-102 型流变仪(奥地利安东帕(中国)有限公司),H/T 16 mm 台式高速离心机(湖南赫西仪器设备有限公司)。

1.2 分散剂种类对分散效果影响的测定

在100 mL 的烧杯中加入分散剂,每种分散剂分别按不同的浓度(质量百分比)依次加入不同烧杯中。而后,注入50 mL 的E- 51 树脂,再加入10 phr HGH SiO2。将装有试剂的烧杯加热至60 ℃,用搅拌机搅拌10 min 左右。停止搅拌,将试剂倒入50 mL 的量筒中,用封口膜密封。将量筒密封后的静置在90 ℃水浴中保温。保温1 h 后,用一次性移液管吸去上层45 mL SiO2/E-51 悬浮液,并将余下的5 mL SiO2/E-51 悬浮液用溶剂(丙酮)漂洗,通过负压方式过滤出不溶物。不溶物通过溶剂(丙酮)漂洗,将通过漂洗的不溶物放入已称过重的洁净称量瓶中,将装有不溶物的称量瓶放入烘箱,调整烘箱温度为100 ℃后,对装有不溶物的称量瓶干燥。干燥完成,再次对装有不溶物的称量瓶称重,前后两次称量差值为Mc,从而计算出SiO2的悬浮率。

悬浮率的测定公式:

式中:M 为E-51 树脂中加入SiO2颗粒和分散剂的总质量;Mc为量筒底部所含有SiO2颗粒和分散剂的质量。

1.3 分散剂浓度对分散效果影响的测定

配制分散剂浓度不同的含有SiO210 phr 的100 mL E-51 树脂悬浮液。悬浮液在60 ℃下水浴超声波中恒温振荡1 h,然后静置1 h 后观测其粒径,测试温度为25 ℃。

1.4 分散剂的添加对混合体系稳定性的影响

配制不同含量分散剂的10 phr SiO2的100 mL E-51 树脂悬浮液,放入量筒中,并将量筒口部用封口膜密封。在水浴超声波中60 ℃振荡分散1 h,随后放进烘箱,调整烘箱温度为100 ℃,进行沉降速度测试。在沉降速度测试中,悬浮液产生沉淀现象,清液和浊液出现十分明显的不相容界面,将量筒中上层清液所占体积作为沉降速率快慢测定的标志。

1.5 分散剂添加对混合体系黏度影响测定

配制分散剂浓度不同的含有SiO21 0 phr 的100 mL E-51 环氧树脂悬浮液。悬浮液体系在超声波中恒温(60 ℃水浴)振荡分散1 h。使用旋转流变仪测定黏度,测试温度25 ℃。

2 结果与讨论

2.1 分散剂种类对分散效果的影响

我们用不同种类不同浓度的分散剂来分散SiO2填料,得到的结果如图1 所示。

由图1 可知,分散剂的分散效率即SiO2的悬浮率随着分散剂添加量的增加而增加,当分散剂效率达到一定值后,分散剂的质量分数继续增加时,分散剂的分散效率反而下降。从图1 中还可以看出,不同种类的分散剂都存在着一个最大分散效率所对应的最佳分散质量分数,其中丙烯酸三元共聚物对SiO2分散效果最佳,丙烯酸三元共聚物分散剂的质量分数值较低,且分散效率值最大。

图1 SiO2分散效率与分散剂之间的关系

2.2 分散剂浓度对分散效果的影响

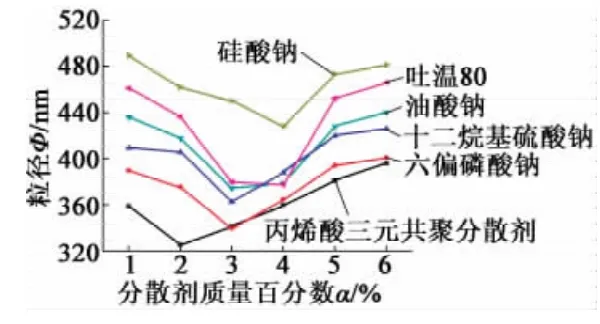

通过每种分散剂添加量的不同,分散10 phr 的SiO2固体颗粒,测定分散剂添加量对SiO2固体颗粒粒径的影响。如图2 所示。

图2 SiO2粒子悬浮液粒径与分散剂用量间的关系

由图2 所见,由于每种分散剂的添加量不同,在相同分散条件下,SiO2在E-51 中分散的粒径也不同。随着分散剂用量的增加,对于不同种分散剂,SiO2粒子分散的粒径(分散后纳米SiO2粒子的平均粒径)大小变化情况:SiO2粒径大小随着分散剂添加量的增加,粒子分散后的平均粒径逐渐减小,分散效果逐渐增加;当分散剂的用量达到某一值时,分散的SiO2纳米粒子粒径最小,悬浮率最高;继续添加分散剂时,SiO2粒子分散效果又随着分散剂添加量的增加反而下降,粒径逐渐增大。这是由于SiO2粒子中分散剂的加入,主要是为了润湿粒子表面,分散剂电离后吸附在离子表面,在SiO2粒子表面形成稳定的双电层结构,带有一定的电荷,随着分散剂的添加量增大,粒子表面所带电荷增多,则双电层稳定结构对于带有相同电荷的纳米粒子产生较强的排斥力,从而使得SiO2粒子更容易分散,分散效果更好。但是当分散剂的用量继续增加时,过量的分散剂,反而会降低粒子表面形成的双电层电位,造成粒子间排斥力下降,粒子更容易聚集,分散效果反而降低。

2.3 分散剂的添加对混合体系稳定性的影响

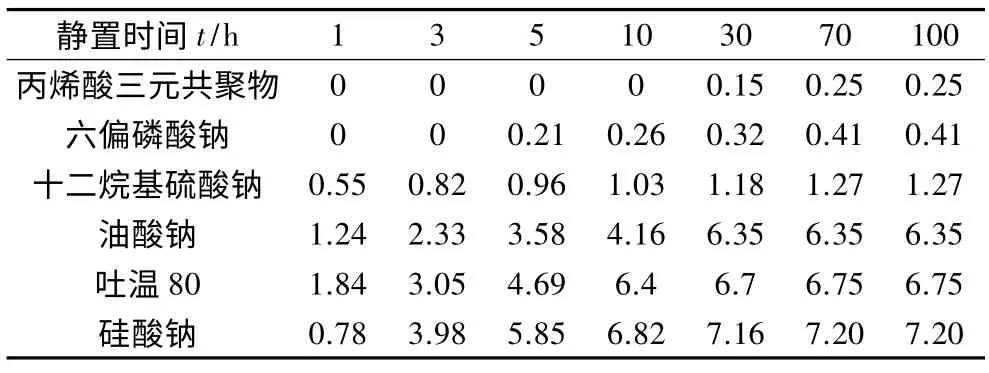

对比十二烷基硫酸钠、丙烯酸三元共聚物分散剂、六偏磷酸钠等6 种分散剂,经过相同时间,悬浮液的上层清液的高度变化值反映出不同种类的分散剂对SiO2粒子悬浮液稳定性的影响,如表1 所示。

对于不加分散剂的SiO2粒子悬浮液很快就会完全分层。由表1 可见,加入丙烯酸三元共聚物分散剂的SiO2粒子悬浮液分散稳定性最有效。这是由于丙烯酸三元共聚物分散剂,结构中含有两个带负电的羧酸基团,吸附在SiO2粒子表面之后会形成一个负电荷的重叠区,电负性增强,电荷密度增大,而且梳状的分散剂为羧酸根之间提供了空间距离,使得两个羧基可以转动,分子内部排斥力降低,形成更稳定的结构。与其他分散剂比较,丙烯酸三元共聚物独特的分子结构具有更强的降低界面张力,吸附在粒子表面的能力,较大的分子量使得吸附分散剂的SiO2粒子的有效半径增大,增加颗粒之间的排斥力,使双电层厚度增加,提高稳定性,这也符合DLVO 胶体稳定性理论中空间位阻稳定和经典排斥的机理。

表1 不同分散剂的悬浮液静置上层清液高度(cm)

2.4 分散剂添加对混合体系黏度影响测定

比较不同种分散剂添加量的变化,对于SiO2粒子悬浮液流变学性能的影响。如图3 所示。

随着分散剂用量的增加,体系的剪切黏度先减小,后增大,且当丙烯酸三元共聚物分散剂用量在2%时,SiO2粒子悬浮液体系具有最小的黏度,流动性最好。并且悬浮体系还有一定的屈服值,有利于体系的分散稳定。这与之前实验结果相吻合。

图3 不同分散剂对SiO2粒子悬浮液的流变学曲线

3 结 语

通过比较6 种不同分散剂对SiO2粒子悬浮液体系(悬浮率、粒径、沉降稳定性以及流变学性质)的影响,得出以丙烯酸类三元聚合物分散E-51 树脂中的SiO2填料,可以大大提高SiO2悬浮率,减小SiO2颗粒,提高悬浮液沉降稳定性,从而减少填料的沉降现象。