取向磁场在铁氧体多极磁环制造中的运用分析

吕欢剑

(杭州史宾纳科技有限公司,杭州311300)

0 引 言

烧结永磁铁氧体极异方性多极磁环(以下简称磁环)由于在成型阶段施加径向多极取向磁场,使得磁环内部磁矩排列成Halbach阵列结构。Halbach阵列作为一种新型永磁阵列,具有自屏蔽效应和单边聚磁效应[1-2],磁环工作面磁通密度大,非工作面磁通密度接近于零,漏磁小,磁能利用率高。相比于磁瓦拼装结构,磁环具有独特的优势:磁环工作面磁通密度大且呈良好的正弦波分布;磁环尺寸精度与同心度好,组装成电机转子非常方便,可直接采用注塑方式;在小尺寸与多磁极情况下,磁瓦拼装显得力不从心,而多极磁环却易于实现。又由于磁环耐酸碱盐雾,性价比高,已成为磁瓦、粘结铁氧体磁环、粘结钕铁硼磁环的有力竞争者,在永磁电机等领域被广泛运用[3-4]。在磁环制造过程中,取向磁场起着至关重要的作用。磁环取向的偏差与不合理,会使磁环产生不可矫正的缺陷,取向磁场的设计与运用是否合理将直接关系到磁环制作的成败。本文对两种多极取向磁场进行介绍,说明电励磁与永磁体励磁多极取向磁场的原理和制作方法,并对取向磁场在运用过程中的主要问题与规律进行分析和探讨,为磁环生产企业技术人员提供一些参考。

1 电励磁多极取向磁场

1.1 磁场产生原理与制作

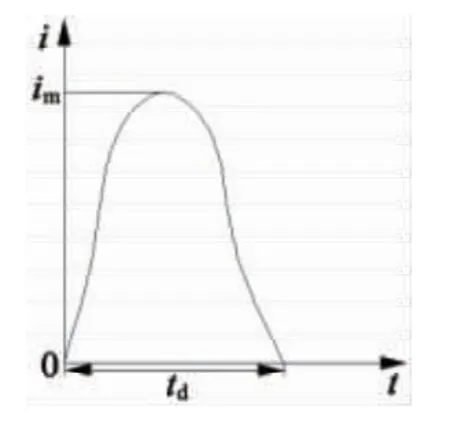

根据铁氧体多极磁环磁场取向成型阶段多极取向的技术要求,可将圆柱形工业纯铁切割成具有多个极头的导磁骨架,极头数量与磁环极数相等,在每极上绕以相同匝数、相同线径的线圈,相邻极头上线圈绕制方向相反,每极线圈依次串联,并在线圈与导磁骨架间隙填充环氧树脂胶。这种多极取向线圈受到匝体积的限制,一般不能用直流电而只能用脉冲电流[5],在多极取向线圈内加载脉冲电流时,就形成了N 极、S极交替的取向磁场。运用脉冲多路取向电源提供脉冲电流,脉冲多路取向电源可在一定时间范围内以固定节拍连续多次放电,其基本原理为充电电容放电形成脉冲大电流产生强磁场,充电时,储能电容器组C 充电至设定电压;放电时,储能电容器组在短时间td内向多极取向线圈L 放电。由于回路阻抗很小,可以形成高强度脉冲电流im,其波形如图1所示[6-7],从而产生强脉冲多极取向磁场。多极取向线圈空载时,由电路理论可知,im=V·由于铁氧体磁粉本身电阻率大,涡流损耗小,相比于稀土永磁合金磁粉,其取向时脉冲电流宽度可更窄。为满足批量化生产的需要,多极取向线圈发热是一个需要关注和解决的问题,脉冲能量大部分转化成热能,导致线圈温升,改变线圈铜丝电阻率,影响取向效果,严重时甚至造成线圈损坏,所以在多极取向夹具内设计冷却水回路,由冷水机供水冷却显得尤为必要。脉冲电流个数增加至6个时,第6个脉冲电流释放位置恰好处于到压位置,此时磁粉被完全压紧,相比于5个脉冲电流,表面磁通密度并未增加;同样,脉冲电流个数增加至7个时,由于第6、7个脉冲电流释放时,磁粉都已完全压紧,表面磁通密度也未增加,第6、7个脉冲电流为无效脉冲。因此,在脉冲电流个数选择时应结合实际,在保证取向效果前提下避免无效脉冲造成的浪费。

图1 单个脉冲取向电流波形

图2 脉冲电流释放次数的选择

1.2 脉冲电流次数的选择

磁场取向成型阶段,铁氧体磁粉在模腔内从自然松装状态到压紧状态的高度比在2~3倍,压紧过程往往需要几秒,如何选择脉冲电流释放次数,既能达到磁粉取向要求,又要减少能耗、降低温升,是值得思考的。单个脉冲取向磁场使得磁粉颗粒产生强大的脉冲转矩沿磁场方向定向排列,在磁粉较为膨松的状态,填充密度低,磁粉颗粒间摩擦力小,在脉冲取向磁场下磁粉颗粒容易转动,取向程度高,然而维持时间短暂的脉冲取向磁场消失后,定向排列织构无法维持,又趋于紊乱;在磁粉将近压紧状态,磁粉颗粒间摩擦力大,在脉冲取向磁场作用下磁粉颗粒难以转动,不能获得良好的定向排列织构。可见,对于单个脉冲取向磁场,无论磁场施加时机如何调整,都难以获得较理想的取向织构。因此,时间间隔在毫秒级别的多个脉冲取向磁场得以运用,脉冲电流释放次数的选择应视磁环压坯高度而定,同时匹配合适的脉冲间隔时间、上模下压速度。通过实践,在上模下压行程h=40 mm,上模下压速度v=20 mm/s,脉冲电流间隔时间Δt=400ms,取向电源电压为600V 时,设定上模合模位置为第一个励磁点,对比不同脉冲电流个数下磁环压坯的取向情况,压制示意图如图2(a)所示。取向后磁环压坯不脱磁,测量其表面磁通密度以表征磁环压坯取向程度,结果如图2(b)所示。磁环压坯表面磁通密度峰值随脉冲电流个数的增加,先呈现逐渐增大的趋势,随后基本保持不变,在1个脉冲电流时,磁环压坯表面只有微弱的磁通密度,说明此时压坯取向程度差,磁粉在脉冲电流释放瞬间定向排列后无法保持,排列又趋于紊乱;当脉冲电流个数增加至5个时,磁环压坯表面磁通密度峰值达到75 mT,获得较好取向;当

此外,实践中还发现,脉冲电流时间间隔Δt的缩短有助于取向程度的提高,但会造成脉冲电流个数的增加,需寻找两者的最佳匹配。第一个励磁点位置设置在合模位置略微以下,最后一个励磁点位置设置在到压位置略微以上,既能获得好的取向程度,又可以缩短整个励磁行程。

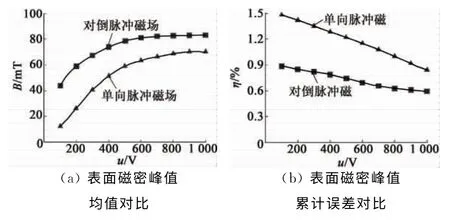

1.3 对倒磁场的运用

取向磁场与铁氧体磁粉颗粒相互作用力矩推动磁粉颗粒定向排列,磁粉颗粒间的静磁团聚力,外形不规则颗粒间的机械阻力以及颗粒相互接触的摩擦力则会阻碍磁粉颗粒的定向排列。因此,即使磁粉中添加了润滑剂,在取向磁场作用下也很难达到完全取向。施加单方向取向磁场,由于某些磁粉颗粒周围阻力状态限制,偏离取向方向的颗粒难以完全转向取向方向,如果再施加反向磁场,磁粉颗粒易磁化轴反转,周围阻力状态将发生改变,原来取向偏离的颗粒可能沿反向磁场很好地定向排列。为验证上述分析,实验中对铁氧体磁粉分别施加单方向脉冲磁场和对倒脉冲磁场,其中单方向脉冲磁场个数为6个,对倒脉冲磁场设置为正向、反向交替共6个脉冲磁场,结果如图3所示。图3中给出了两种取向方式下4极磁环压坯表面磁通密度峰值均值和峰值累计误差与取向电源电压的关系,在相同电源电压下,对倒脉冲磁场作用下磁环压坯表面磁通密度峰值均值大于单方向脉冲磁场,对倒脉冲磁场作用下磁环压坯表面磁通密度峰值累计误差小于单方向脉冲磁场。可见,对倒磁场在多极取向上的运用有助于改变磁粉颗粒周围阻力状态,提高取向程度,并有助于改善磁环压坯各磁极取向一致性。

图3 对倒磁场与单向磁场对比

1.4 线圈与极头宽度

受限于磁环的直径,导电线圈需绕制在与磁环极数相同数量的多极轴向铁心上,其空间往往十分有限,对于工作面为内圆的磁环,需要在压坯内圆内置多极线圈进行取向,这种限制更为明显[8-9]。选择匝数多、线径细的线圈虽然容易绕制,但电阻大,脉冲电流峰值低,产生的取向磁场强度不高,且由于线圈电感大,产生感应电流也大,能量损耗增加[10],线圈非常容易发烫。选择匝数少、线径粗的线圈能减小电阻,减少线圈发热,脉冲电流峰值较高,取向磁场强度也较高,但较难绕制。由于线圈上需加载多个脉冲电流,间隔时间短,连续工作时对其耐振、抗击穿、温升特性具有较高要求,为此,对于极数较少、磁环尺寸较大的情况,绕线空间较为充足时,应优先选用粗线径导线;极数较多,磁环尺寸较小,绕线空间有限时,粗线径导线难以绕制,则选用细线径导线。

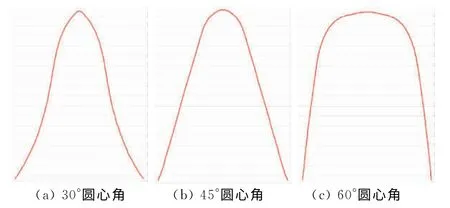

极头宽度会对取向磁场波形产生影响,从而造成磁环压坯取向效果差异。对于4极电励磁取向磁场,选择单个极头对应的圆心角分别为30°,45°,60°进行对比,在相同工艺参数下对磁粉进行取向,不脱磁测量磁环压坯取向面表面磁密分布,得到其表面磁密分布波形如图4所示,分别呈现较“瘦”,近似正弦波,较“胖”三种形态。磁环理想的表面磁密分布应与正弦波相吻合,所以第二种磁环压坯表面磁密分布是比较合理的,第一种和第三种磁环压坯高温烧结后很难通过充磁将其表面磁密分布矫正为正弦波。

图4 不同极头宽度对应磁环压坯表面磁密分布

2 永磁体励磁多极取向磁场

2.1 磁场产生原理与制作

随着烧结钕铁硼生产技术的进步,其在工业生产中的磁性能已经达到N52(Br≥1.42T,Hcj≥875 kA/m,(BH)max≥390kJ/m3)以上,且毛坯尺寸不断做大。这为铁氧体磁环多极取向采用钕铁硼永磁体作为磁动势源提供了方便。永磁体多极取向磁场主要由导磁轭铁与钕铁硼磁块组成。钕铁硼磁块由线切割加工而成,表面保护处理后技术磁化至饱和,紧密嵌于适配的轭铁中,磁块工作面呈N 极、S极交替同心排布,其尺寸与环形模具外壁匹配[11],以减少气隙磁阻,钕铁硼磁块的牌号应根据取向磁场强度的不同要求进行合理选择。永磁体多极取向可以对铁氧体磁粉施加长时间恒定的静磁场,且不存在电励磁中存在的温升、能耗问题,具有良好的应用价值。

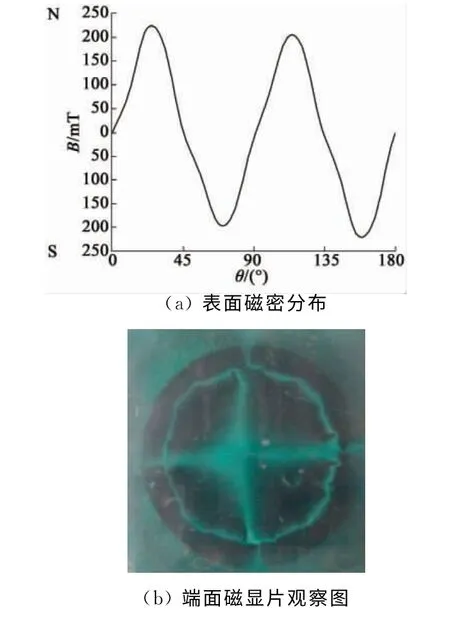

图5 永磁体取向磁场分布

2.2 磁场磁中心的偏移

永磁体取向磁场磁中心与几何中心的偏离需要重视,各向异性钕铁硼毛坯线切割加工产生的磁偏角,磁块与轭铁装配时的位置误差,磁块本身尺寸、性能不一致,这些都将造成磁中心的不良偏移。图5为磁中心偏移较为严重的永磁体4极取向磁场分布波形图与端面磁显片观察图,N 极峰值偏差近20 mT,S极峰值偏差近25 mT,4 个磁极中最大极宽91.68°,最小极宽86.20°,极宽最大偏差5.48°,且单磁极出现了不对称及扭曲现象,磁显片观察多极取向磁场磁中心与几何中心出现了较大偏移,中性线偏离径向方向。将这种不对称的磁路结构作用于铁氧体磁粉进行取向,会造成铁氧体磁环压坯各磁极取向程度不一致,磁极极宽偏差大,不是标准的360°/n(n为磁极数目),这些缺陷在磁环充磁阶段难以矫正,造成磁环磁极不对称,峰值、极宽偏差大,影响磁环的使用性能。为此,应严格控制磁块磁偏角、尺寸与位置误差、磁块性能一致性,保证磁场磁中心与几何中心相重合。

2.3 磁体结构尺寸对磁场的影响

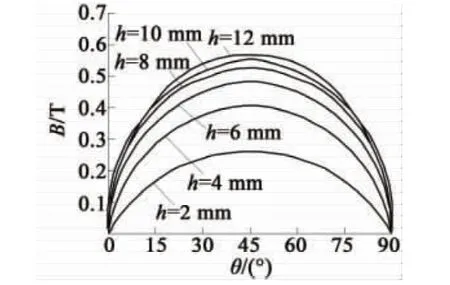

在永磁体取向磁场中,磁体厚度不同,会造成多极取向磁场气隙磁密幅值的变化。以4极永磁体取向磁场为例,在磁体厚度h变化时得到取向磁场单个磁极气隙磁密分布,如图6所示,所有磁体供磁面积相同,每次磁场测量位置都为模腔内壁。在图6范围内,厚度较小,提供的取向磁场幅值较低,随着磁体厚度增加,提供的取向磁场幅值逐渐上升,且上升的幅度随着磁体厚度的增加逐渐减小。

图6 不同磁体厚度对应磁场波形

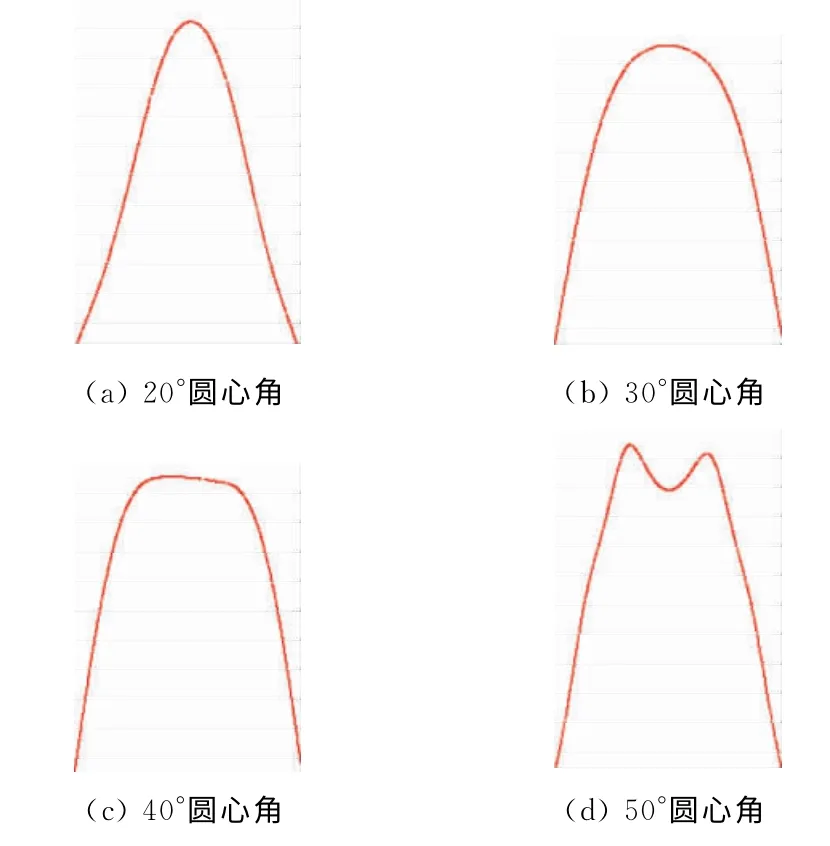

同时,磁体宽度的改变也会影响取向磁场。为便于分析,以4极磁场为例,采用磁体供磁面对应圆心角度表征磁体宽度,选取圆心角分别为20°,30°,40°,50°的磁体宽度,分析其对取向磁场的影响。取向磁场单磁极磁通密度分布波形如图7所示,20°圆心角磁场波形呈尖角形,磁场幅值0.42T;30°圆心角磁场波形呈近似正弦波状,磁场幅度0.56T;40°圆心角磁场波形呈方波状,磁场幅值0.51T;50°圆心角磁场波形呈马鞍形,磁场幅值0.46T。可见,磁极宽度不仅影响了取向磁场幅值,还对取向磁场分布波形产生影响。为此,应综合考虑磁体性能、厚度、宽度对磁场幅值与波形的影响,通过合理设计,使磁环内部磁矩呈良好的Halbach阵列排列,充分发挥磁环性能的优越性。

图7 不同磁体宽度对应的磁场波形

3 结 语

本文通过对取向磁场在运用中的问题与规律进行分析和探讨,可以得出以下结论:

1)两种取向磁场在烧结铁氧体极异方性多极磁环制造中的运用各有优点,电励磁方式通过多极取向线圈与脉冲多路取向电源组合,具有取向磁场强度、脉冲电流个数快速可调的优点,其不足之处在于线圈的温升与能耗问题;永磁体励磁方式得到的取向磁场稳定,不存在能耗,但磁场强度的调整一般需要更换不同性能牌号的磁块,较为麻烦。

2)对于电励磁多极取向磁场,脉冲电流个数的选择与磁环高度、脉冲电流时间间隔、上模下压速度等相关,需结合实际情况合理设计,保证取向效果并避免无效脉冲产生;对倒磁场相比于单向磁场,可提高取向程度与各磁极一致性;线圈匝数与线径选择应考虑温升、损耗、场强等因素,优先考虑使用粗线径导线;极头宽度的设计应使磁环压坯表面磁密呈正弦波分布。

3)对于永磁体励磁多极取向磁场,磁中心偏移将对磁环取向造成不可矫正的缺陷,应严格控制磁块磁偏角、磁性能一致性、尺寸与位置等影响因素,确保磁中心与几何中心相重合;钕铁硼磁块宽度、厚度均会影响取向磁场,从而影响磁环内部磁矩排列形态,需合理设计保证磁环内部磁矩呈良好的Halbach阵列排列。