某钼锌铁多金属矿综合利用研究

杨 东,周仕庆

(云南铜业矿产资源勘查开发有限公司,云南 昆明 650051)

某钼锌铁多金属矿含有钼、锌、铁等多种有价元素,但由于矿石中有用矿物嵌布粒度较细,辉钼矿结晶特性较差,且含有黄铁矿、磁黄铁矿等含硫矿物,严重干扰有用矿物的选矿回收。针对该钼锌铁多金属矿的矿石特性,通过详细的选矿工艺技术研究,开发了“钼浮选—锌硫混选-锌硫分离—浮选尾矿磁选回收铁”的选矿工艺技术,综合回收了矿石中的钼、锌、铁、硫,可为同类型矿山的资源综合利用提供参考。

1 原矿性质

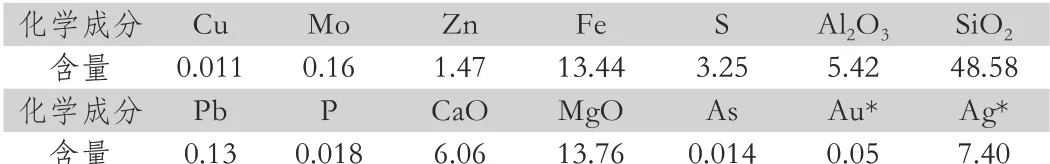

对原矿进行了化学多元素分析,结果见表1,分析结果表明:矿样含Mo0.16%、Zn1.47%,Fe13.44%,含S3.25%,其他有价金属元素的含量都较低。原矿主要化学成分分析结果见表1。

矿石中的钼、锌、铁、硫等元素主要以独立矿物存在。钼矿物为辉钼矿、锌矿物为闪锌矿、铁矿物主要为磁铁矿;硫的独立矿物主要为黄铁矿,少量的雌黄铁矿。脉石矿物主要为石英、长石、方解石、白云石、蛇纹石、绢云母等。

物相研究结果表明,矿石中的钼、锌矿物以硫化物为主,硫化钼、硫化锌的占有率均超过90%。矿石中的铁除磁性铁外,还有部分铁以的硫化物中铁及其他铁的形式存在。

表1 原矿主要化学成分分析结果/%

2 试验研究

矿石中的辉钼矿结晶特性较差,浮游速度较慢,采用常规药剂时,钼回收率较低。另外,原矿中除辉钼矿、闪锌矿和磁铁矿等金属矿物外,还含有部分黄铁矿、磁黄铁矿,而磁黄铁矿具有较强的磁性,如不能再选铁前得到有效脱除,会经磁选进入铁精矿,使铁精矿含硫升高。

针对矿石特性,确定了“钼浮选—锌、硫浮选—铁磁选”的原则工艺流程,并在此基础上,开展了详细的试验研究。

2.1 钼浮选试验研究

2.1.1 钼粗选煤油用量试验

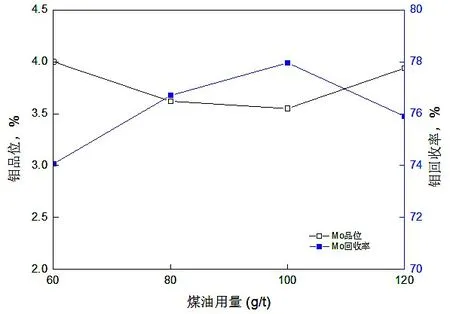

在钼浮选时,常以煤油等非极性烃类油作为捕收剂[1,2]。在水玻璃用量为2000g/t,起泡剂BK204 用量为35g/t 的条件下,开展了钼粗选煤油用量试验。试验流程见图1,试验结果见图2。试验结果表明,随煤油用量增加,钼回收率明显增大,但煤油用量过大时,因煤油的消泡作用,导致回收率下降,综合考虑,钼粗选煤油用量为100g/t。

图1 钼粗选煤油用量试验流程

图2 钼粗选煤油用量试验结果

2.1.2 钼粗选辅助捕收剂用量试验

因矿石中的辉钼矿结晶特性较差,仅采用煤油作为捕收剂时,钼回收率较低。为提高钼回收率,考虑在钼粗选添加辅助捕收剂BKEP。在水玻璃用量为2000g/t,捕收剂煤油用量100g/t,起泡剂BK204 用量为35g/t 的条件下,开展了钼粗选辅助捕收剂BKEP 用量试验。试验结果见图3。试验结果表明,添加适量辅助捕收剂,钼回收率得到较明显提高。

图3 钼粗选BKEP 用量试验结果

2.1.3 粗选水玻璃用量试验

水玻璃是一种无机胶体,是浮选最常使用的调整剂。水玻璃对石英、硅酸盐类矿物以及铝硅酸盐矿物有较好的抑制作用,在用量合适时,还可以起到矿浆分散作用,改善浮选环境。

在捕收剂煤油用量为100g/t,辅助捕收剂BKEP 用量为10g/t,起泡剂BK204 用量为35g/t 的条件下,开展了钼粗选水玻璃用量试验,试验结果见图4。试验结果表明,随着水玻璃用量增大,钼的回收率先明显增大后趋于稳定,综合考虑,钼粗选水玻璃用量以3000g/t 为宜。

图4 钼粗选水玻璃用量试验结果

2.1.4 粗选磨矿细度试验

矿石中的辉钼矿多以细粒片状赋存于脉石矿物中,为有效浮选回收辉钼矿,需确定合理的磨矿细度,一方面保障辉钼矿的充分解离,另一方面又要避免辉钼矿的过磨。

在水玻璃用量3000g/t,煤油用量为100g/t,辅助捕收剂BKEP 用量为10g/t,起泡剂BK204 用量为35g/t 的条件下,开展了磨矿细度试验,试验结果见图5。试验结果表明,随着磨矿细度增大,钼粗精矿中的钼回收率提高明显,综合考虑,粗选磨矿细度以70%~0.074mm 为宜。

2.2 锌浮选试验研究

钼浮选尾矿中含有除含有闪锌矿外,还含有较多的磁铁矿,针对锌铁矿,一般采用先磁后浮、或先浮后磁工艺[3,4]。

因矿石中含有部分硫铁矿,如黄铁矿、磁黄铁矿等,磁黄铁矿具有较强的磁性,为避免磁黄铁矿通过磁选进入铁精矿,影响铁精矿品位及硫含量,考虑在选铁前脱除矿石中的硫铁矿。根据矿石特性,采用先浮后磁工艺,即在矿浆自然pH 条件下,通过锌硫混合浮选,然后再通过锌硫分离,获得合格锌精矿。

图5 钼粗选磨矿细度试验结果

2.2.1 锌硫混合粗选硫酸铜用量试验研究

硫酸铜是锌浮选的有效活化剂,但其用量对锌矿物浮选的影响较大,硫酸铜用量不够或过多时,均会造成锌浮选回收率偏低的现象。

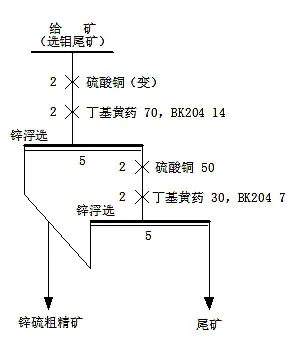

针对选钼尾矿,在捕收剂丁基黄药用量为70g/t,起泡剂BK204 用量为14g/t 的条件下,开展了锌硫混合粗选硫酸铜用量试验,因部分锌、硫矿物浮游速度较慢,采用了异步浮选的技术思路,试验流程见图6,试验结果见图7。

试验结果表明,试验结果表明,随着硫酸铜用量的增大,锌的回收率先增大,后变化不明显,综合考虑,锌硫粗选硫酸铜用量以150g/t 为宜。

图6 锌硫混合粗选硫酸铜用量试验流程

图7 锌硫混合粗选硫酸铜用量试验结果

2.2.2 锌硫混合粗选丁基黄药用量试验研究

针对选钼尾矿,在硫酸铜用量为150g/t,起泡剂BK204 用量为14g/t 的条件下进行了锌硫混合粗选丁基黄药用量试验,试验结果见图8。试验结果表明,随着丁基黄药用量的增大,锌回收率呈先升高后降低趋势,综合考虑,丁基黄药的用量为50g/t。

图8 锌硫混合粗选丁基黄药用量试验流程

2.3 选铁试验研究

原矿依次经过钼矿物浮选、锌硫矿物浮选后,对其尾矿进行弱磁选回收磁铁矿。

2.3.1 铁粗选试验

在磁场强度为96KA/m 的条件下进行磁选试验,试验结果见表2。试验结果表明,通过磁选可以对矿石中的磁铁矿进行较好的回收,但磁选粗精矿铁品位仅48.26%,粗精矿中磁铁矿主要与脉石矿物以连生体的形式存在,要获得合格铁精矿,必须对粗精矿进行再磨。

表2 磁选回收铁试验结果

2.3.2 铁粗精矿精选再磨细度试验

为实现磁铁矿的充分解离,并获得合格铁精矿,针对铁粗精矿,开展了不同再磨细度条件下的精选试验,试验结果见图9。试验结果表明,随着再磨细度的提高,铁精矿的品位呈升高趋势,在再磨细度大于85%-0.038mm 后,铁精矿品位大于65%。

图9 铁精选再磨细度试验结果

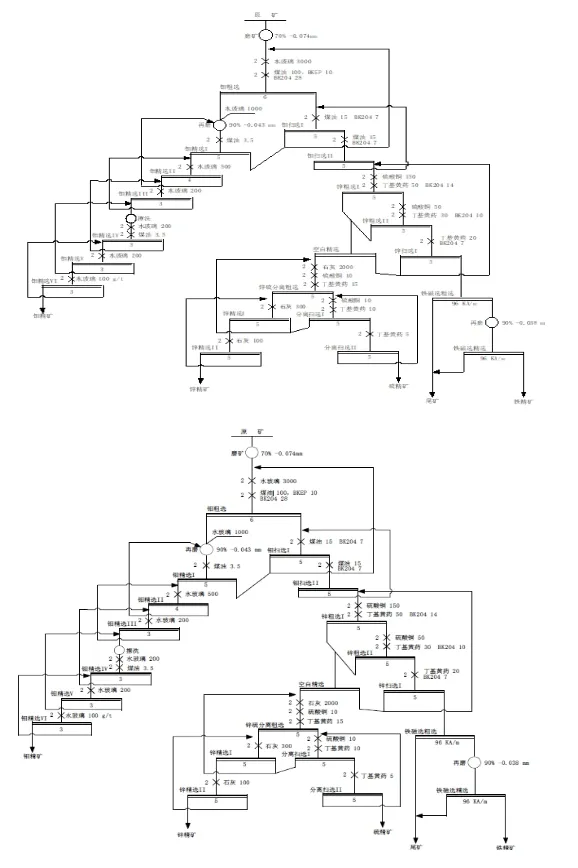

2.4 全流程闭路试验

在条件试验的基础上,开展了全流程闭路试验,试验流程见图10,实验结果见表3。闭路试验获得钼品位46.44%、钼回收率84.33%的钼精矿;获得锌品位47.33%、锌回收率86.89%的锌精矿;获得硫品位39.67%、硫回收率60.38%的硫精矿;获得铁品位66.45%、铁回收率65.63%的铁精矿。

图10 全流程闭路试验结果

实验结果表明,标样的实测值和标准值相吻合,测量误差在国标控制的范围之内,可满足正常的化学分析需要。

2.2 精密度实验

按实验方法,对同一样品在不同时间里进行分析,分别测定10 次,结果见表2。从表2 可知,方法有较好的精密度。

表1 生铸铁标样的测定结果ω/%

2.3 溶样酸的确定

国标中的化学分析方法对锰、硅、磷元素各有不同的溶样方法,硫硝混合酸溶解试样的方法一次能溶解三种元素,样品溶解速度快且适合分光光度法分析。

2.4 显色反应中注意事项

(1)采用过硫酸铵分光光度法测定锰时,氧化剂过硫酸铵用量为锰量的1000 倍为宜。过量过硫酸铵可煮沸除去。但煮沸时间要严格控制,如煮沸时间不足,锰氧化不完全,太久,则高锰酸会部分分解,加热至沸15s 为宜。停止煮沸后让热溶液再放置2min,使锰完全氧化。

(2)采用硅钼蓝分光光度法测定硅时,加入草酸用于消除Fe3+和元素磷和砷的干扰。但草酸对硅钼杂多酸也有分解作用,故加入草酸溶液,钼酸铁沉淀溶解后立即加入硫酸亚铁铵溶液,使硅钼黄还原为硅钼蓝。

(3)采用铋磷钼蓝分光光度法测定磷时,钼酸铵用量范围比较宽,用量4mL ~6mL 均可,只是每加一种试剂都要充分摇匀,特别是加钼酸铵溶液要从容量瓶的中间加入,若瓶壁上粘有,一定要用水洗净瓶壁上的钼酸铵,否则这部分钼酸铵由于酸度低而被还原为蓝色,造成测定误差。

3 结论

本方法测定生铸铁中锰、硅、磷三种元素,称样、溶样只需一次,简化了试样前处理过程,精简了国标检验方法的操作步骤,具有操作简单、分析速度快、结果准确可靠、分析成本低等特点,适用于生铸铁产品的日常生产控制。