两厢后盖外板成形工艺优化

文/孟海峰,杜洋洋,王巍·上汽大众汽车有限公司

汽车外覆盖件具有材料薄,造型复杂,表面质量要求高等特点,而成形工艺的优劣直接决定着零件成形的难易程度及表面质量。其中两厢车后盖外板上侧平面较大且曲率平缓,高位刹车灯区域则拉深较深,该零件同时存在成形不足和拉深伤碎等风险。

两厢后盖外板的成形与成形工艺、压边力、料片性能等多因素有关,虽然通过增大压边力可增大塑性变形,改善零件表面瘪塘缺陷,但经常伴随出现伤碎问题。本文以朗行后盖外板为例,对拉延工艺进行了优化,彻底解决了零件表面质量问题,对后续两厢后盖外板工艺及结构设计具有指导和借鉴意义。

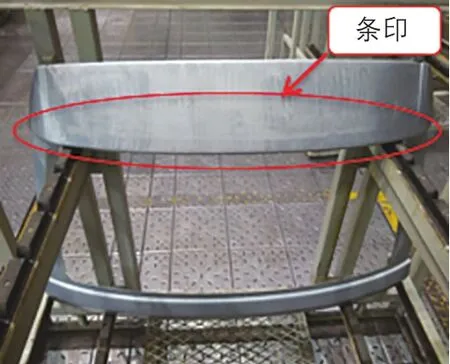

图1 上平面瘪塘

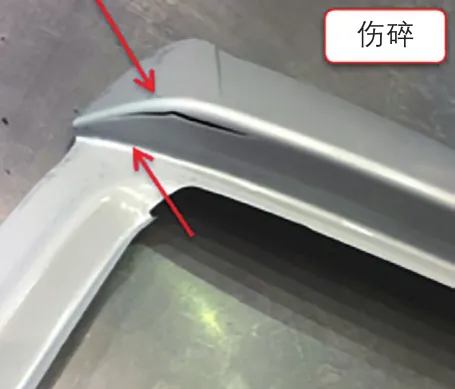

图2 高位刹车灯区域伤碎

朗行后盖外板在批量生产中常出现条状表面瘪塘,对屈强比等材料性能参数敏感度高,零件缺陷表面状态如图1所示。批量生产零件表面状态不稳定,停机率可达50%,生产报废率可达30%,并且需要工艺全返工,严重影响生产节拍。同时伴随着生产数量增加,模具温度升高,拉延状态发生变化,零件在高位刹车灯等多处位置产生伤碎,零件状态如图2所示。因此有必要对零件的成形工艺进行分析,确定零件表面条状瘪塘及伤碎的成因并给出具体的优化方案。这不仅能优化零件的表面状态,提高零件的品质,对提高生产率,降低报废及返工等方面的成本,也有重要意义。

原因分析

网格分析

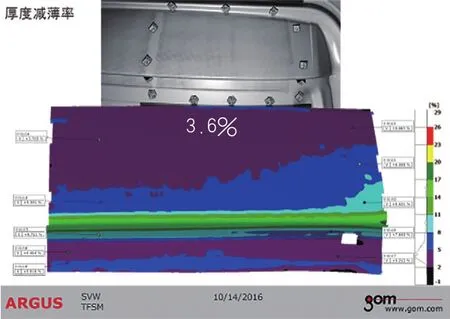

网格试验法是测定零件大表面区域应变分布的一种有效办法,也可以通过试验获得成形后板材的厚度分布等定量结果。通过减薄率等参数的分析,可了解覆盖件的拉延成形效果,以指导提出有效的解决方法。考虑朗行后盖外板条形瘪塘及伤碎问题的复杂性及敏感性,对零件拉延成形进行应变网格试验。其中,网格制作区域覆盖大平面条形瘪塘范围,具体如图3所示。

图3 网格区域示意图

其中,网格试验设备型号为AUGUS 12M,网格大小3mm,料片材料牌号:EN10152-DC06+ZE50/0BP0,料片厚度0.75mm,屈服强度149N/mm2,抗拉强度286N/mm2,延伸率43%,n值0.24,r平均值2.57。

为保证零件拉延成形质量,工艺设计一般要求后盖外板平面减薄率在4%以上。实际朗行后盖外板OP20拉延成形件网格试验减薄率的情况,如图4所示。通过分析发现,零件平面区域厚度减薄率在4%以下,零件上平面区域普遍存在成形不足的问题。

图4 试验件减薄率结果

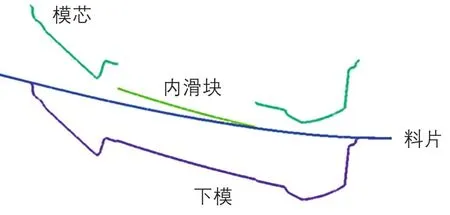

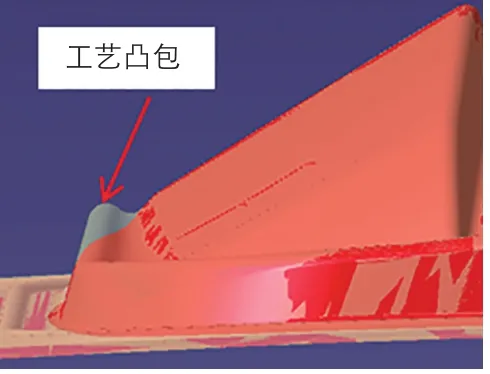

朗行后盖外板成形工艺分为七序:OP10落料模,OP20双动拉延模,OP30切边整形模,OP40切边模,OP50翻边整形模,OP60翻边整形模,OP70侧修侧翻模。其中,零件上平面区域的成形主要在OP20拉延工序完成,通过内外侧压边圈压料,上下模拉延成形,拉延模模芯及凹模结构,如图5、图6所示。通过结构分析发现,在大平面顶部区域模芯及凹模均设置了工艺凸包,对零件的成形过程影响很大,需通过AutoForm CAE软件进一步模拟分析。

图5 拉延模模芯

图6 拉延模凹模

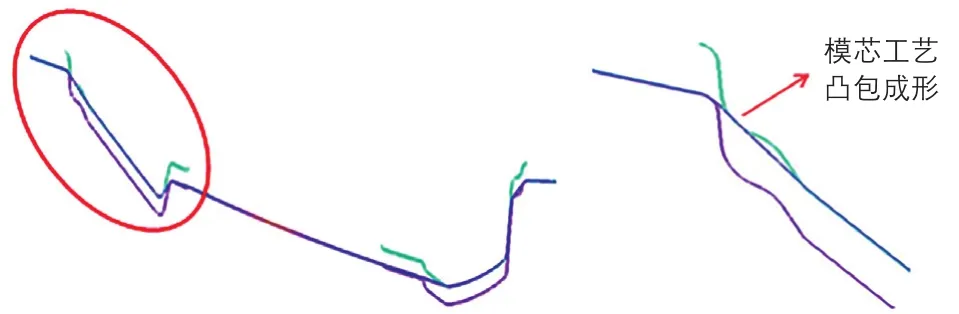

AutoForm模拟分析

通过AutoForm对OP20拉延成形过程进行模拟分析。上模下行过程,压边圈压料后,模芯开始与料片接触,在模芯作用下零件大平面区域开始拉深成形,如图7所示。由于模芯工艺凸包的存在,凸包高点提前接触料片,使得大平面不能完全包模芯成形,上模距离下死点25mm,5mm时的成形状态,如图8、图9所示。上模从距离下死点5mm至运动到位的过程,下模工艺凸包进一步拉延成形,如图10所示。

图7 距下死点50mm位置

图8 距下死点25mm位置

图9 距下死点5mm位置

图10 下死点位置

理论上讲,上下模工艺凸包的存在可增大拉延量,提高零件的塑性变形,改善零件表面质量。实际模芯运动至近下死点时,由于拉深深度较大,料片的流动性较差,工艺凸包成形过程无法得到料片的及时补充,增大了零件伤碎的风险。优化前,生产过程主要依靠调整限位块的高度来调整压边力,以平衡零件表面瘪塘与伤碎问题。生产调整相当频繁,零件报废率及返工率高,质量控制难以保证。由于拉延成形工艺问题,工艺凸包的存在限制了生产料片的适用范围,对拉延成形表面质量的稳定性产生了极大影响。

优化方案

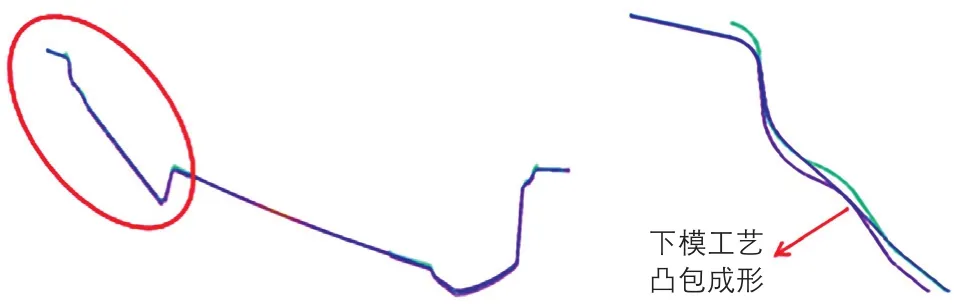

OP20拉延模工艺优化

考虑朗行后盖外板上平面侧工艺凸包对零件表面的影响,为提高零件拉延成形的稳定性,对OP20拉延模成形工艺进行优化。本次主要针对上下模工艺凸包进行优化,取消成形工艺凸包并向两侧平顺过渡,更改前后上平面侧工艺造型,如图11所示(灰色透明体为更改前,橙色实体为更改后)。另外,为使得两侧过渡均匀,并降低凸包的成形范围与成形量,同时将凹模两侧分模线内移,保证拉延过程料片包模芯成形,如图12所示(灰色透明体为更改前,橙色实体为更改后)。

图11 OP20模芯状态

图12 OP20凹模状态

理论上讲,工艺凸包的取消会减少料片的拉延成形过程,影响料片的塑性变形。基于该因素的考虑,在优化工艺凸包的同时加强内滑块及压边圈拉延筋,减小料片流动速度,以保证料片拉延过程的塑性变形,改善表面质量。拉延筋的优化需要根据零件实际状态进行研配调整,使零件受力均匀,料片流动均匀,避免受力过大产生伤碎缺陷,同时避免拉延不足产生表面问题。

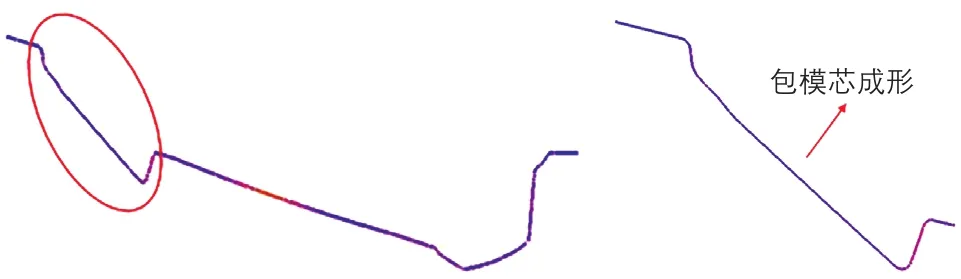

工艺造型更改后,运用AutoForm模拟拉延成形过程,距离下死点25mm及5mm拉深成形情况如图13、图14所示。由成形过程模拟可知,OP20拉延模在成形过程中,后盖外板大平面区域完全包模芯拉深成形,拉深受力及料片流动状况均有所改善。

图13 距下死点25mm

图14 距下死点5mm

工艺凸包及内外侧拉延筋优化更改后,OP20拉延模拟料片减薄率结果,如图15所示。后盖外板上平面大部分区域的减薄率可达4%左右,工艺优化后有利于零件的拉延成形,改善零件的受力状况。

图15 模拟减薄率

后续工序工艺优化

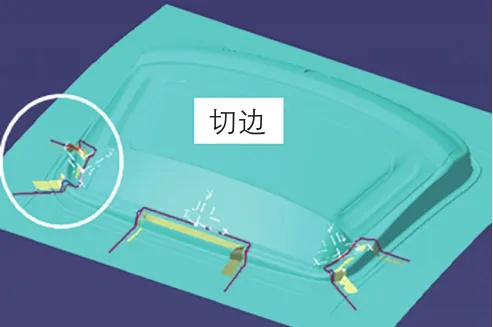

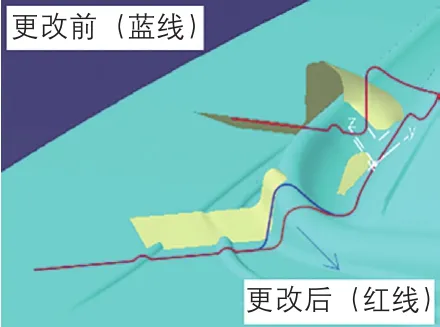

由于OP20成形工艺的改变,导致更改前后OP20成形件轮廓形状差异较大。为避免前后工序型面不匹配产生新的表面质量缺陷,需对后续工序OP30大平面侧切边模进一步优化。更改前切边轮廓较高,更改后切边轮廓较低,如图16、图17所示。根据拉延工序模芯状态,对后续工序进行随形优化。

图16 OP30切边工艺

图17 OP30切边工艺局部放大图

考虑OP20拉延模工艺凸包取消及拉延筋加强等因素,料片向模具内流动量减小,分模线外侧废料变大,后续切边工序存在废料切不断的风险,影响废料正常脱落。需要对后盖外板切边模大平面侧废料刀进行优化,废料刀需加长,如图18所示。

图18 切边模下模

图19 优化后量产状态

优化效果

根据制定的优化方案对模具进行加工研配,通过OP20拉延模及后续模具的工艺优化,朗行后盖外板上平面条状瘪塘及零件伤碎问题得到了很好解决,优化后批量生产零件表面状态,如图19所示。该优化成功地取消了批量零件工艺全返工,提高了零件的品质,减少了工艺返工的人力成本。零件报废率由30%降低至5%以下,降低了生产报废成本。生产停机率由50%降低至3%以下,提高了生产OEE,对提高车间生产效率意义重大。此外,通过工艺优化降低了模具对料片性能参数的敏感度,扩大了冲压模具对料片的适用范围,避免了生产过程的反复调整,极大地提高了生产稳定性。

结论

⑴两厢后盖外板上平面区域拉延较深,工艺凸包的存在会增大料片拉延伤碎的风险,工艺设计中上下模大平面区域应尽量避免工艺凸包的设置。工艺设置大平面区域包模芯拉延成形,有利于料片流动与受力均匀。

⑵拉延筋的设计至关重要,在料片拉延成形过程中拉延筋应起主要作用,工艺凸包的设置只起辅助作用,大平面的塑性变形应优先通过拉延筋的设置优化解决。

⑶拉延筋及压边面均能起到阻料作用,抑制料片流动,由于批量生产模具发热对压边面阻料效果影响较大,工艺设置应以拉延筋阻料为主。