“汽车模具动态调试数字化仿真平台”在模具设计中的应用

文/朱延龙,贺传军,段力军·沈阳金杯汽车模具制造有限公司

随着汽车工业的飞速发展,汽车模具设计与制造的要求越来越向着高质量、快节奏发展,我公司基于UG软件开发出“汽车模具动态调试数字化仿真平台”可以对三维实体设计的模具结构进行数据分析,提早发现设计过程中的运动干涉和静态干涉。

近年来随着汽车工业的快速发展,汽车产品更新换代越来越快,这使得汽车厂商对于汽车模具供应商的要求也越来越严格,模具设计制造周期越来越短,零件质量要求越来越高。汽车模具如何适应汽车工业快速发展带来的变化是一个摆在国内汽车模具行业的重大课题。我公司开发的“汽车模具动态调试数字化仿真平台”主要研究在计算机的虚拟世界中真实的模拟冲压生产线模具调试、模具结构运动分析、模具维护、冲压件压制过程以及生产效率的评估等,也就是整个模具开发过程从设计到量产完全在计算机中模拟完成,是考察模具是否全面达到使用要求的专家系统。这些都通过对现有CAD软件的更深层次的技术开发得以实现,并通过特有的外部设备身临其境的展现在我们面前。

平台主要功能

通过对UG进行二次开发的方式,在UG中建立一个模具动态调式仿真集成平台,在该平台中实现以下功能:

⑴典型模具参数化建模,建立一条冲压生产线的参数化模型。

⑵通过集成AutoForm软件,查看产品的成形过程及该过程中的应力、材料分布的相关数据。

⑶通过选定模具、液压机组、传输机器人的方式,动态建立数字化冲压生产线,实现产品生产过程仿真。

⑷建立模具机构运动调试仿真模型组件和模具静态干涉分析模块,提高模具动静态调试效率。

实现在设计过程中,通过对模具动静态仿真提早预见设计缺陷。

⑸创建全景3D冲压生产线实景仿真。

该平台具有以下优点:

⑴缺陷的预见性。能够真实预测冲压效果,为生产效率的改善提供依据,同时对技术缺陷能够提前预测并优化,最终避免缺陷的发生。

⑵操作的方便性。在特有的三维空间生产线中输入已设计好的三维模具和板料,并进行必要的设置,系统自动进行干涉校核、运动仿真和生产效率的推算。

⑶有效降低生产周期,大幅减少生产成本。

平台功能在模具设计中的应用

产品介绍

以某汽车品牌中的一个冲压零件为例,其冲压工艺过程,如图1所示。此产品从板材到最终产品,需要经过4道工序分别是:OP10拉延、OP20修边冲孔、OP30翻边整形、OP40冲孔侧冲孔。

图1 冲压工艺过程

本文以此零件为例,详细介绍如何利用该平台,在模具设计中进行快速而有效的模具运动仿真以及动静态干涉检测,从而帮助设计员快速发现设计缺陷,减少差错率。

模具典型运动仿真

模具典型运动仿真包括:开模运动仿真、冲直孔运动仿真、修边运动仿真。把设计好的模具三维图纸(图2)调入到平台系统中。

图2 模具三维图纸

在进行典型运动仿真前,需要先进入UG的运动仿真模块(在UG中点击“开始→所有应用模块→运动仿真”)。分别通过单击“模具动态调试仿真→典型运动调试仿真→开模、冲直孔、修边”,打开对应的运动分析对话框,该对话框上部分为初始化进度条及“初始化”按钮,中间为图层设置列表框,下部分为模具参数输入文本框及操作按钮。把模具图层按照上模、下模、压料器或压边圈分组,并在模具参数对话框中输入模具对应参数。 输入完成后系统将根据当前输入信息自动设置模具运动的相关参数,如图3所示。

图3 开模运动分析

设置完毕后点击“初始化”按钮,系统获取当前模型中包括几何体的图层及数据库中当前模型的图层信息,对可选图层列表及各组件的图层列表进行初始化。在初始化过程中,进度条显示初始化进度。如果“显示隐藏的几何体”复选框处于选中状态,系统将使属于各组件图层上的几何体可见。

点击“重置图层”按钮,系统将当前模型中包括几何体的图层放到可选图层列表框中,清空各组件的图层列表框。

点击“方案求解”按钮,系统检验用户输入数据的有效性。创建名称为“DKS_XXX”(注:对应不同的运动仿真方案名称不同)的运动仿真方案。根据对应的仿真方案,系统将上模组件、压料器组件及下模组件、冲头组件、修边镶块组件等分别设置为对应连杆与滑动副,滑动副的方向为Z+,驱动方式为“间歇函数”或“恒定”。建立解算方案并求解。求解后,UG的运动导航器如图4所示。

通过UG的菜单项“分析→运动→动画”,在弹出的“动画”对话框中,点击播放按钮,可查看“开模运动”等运动仿真动画。

模具运动干涉分析

模具运动干涉分析包括:开模运动干涉分析、冲直孔运动干涉分析(图5)、修边运动干涉分析。分别通过单击“模具动态调试仿真→典型运动干涉分析→开模、冲直孔、修边”,打开对应的运动干涉分析对话框,该对话框上部分为初始化进度条及“初始化”按钮;中间为图层设置列表框;接着是模具运动干涉分析参数输入文本框,下边是干涉分析结果列表及操作按钮。对话框载入时,系统将根据当前模型的CAD文件获取对应的模具实例,并设置模具运动干涉分析的相关参数文本框内容。

图4 运动导航器

图5 冲直孔运动干涉分析

点击“初始化”按钮后,系统获取当前模型中包括几何体的图层及数据库中当前模型的图层信息,对可选图层列表及各组件的图层列表进行初始化。在初始化过程中,进度条显示初始化进度。

点击“重置图层”按钮,系统将当前模型中包括几何体的图层放到可选图层列表框中,清空各组件的图层列表框。

点击“干涉分析”按钮,系统检验用户输入数据的有效性。系统将按用户输入步长的参数向上(沿Z+)移动上模及压料器(如果存在)组件,每移动一步,就要与下模组件进行干涉检测,将产生的干涉信息添加到分析结果列表框中,如图6所示,在分析结果列表中选中一条干涉记录后,UG视图中只显示与选中结果相关的两个几何体,并以拟合窗口的方式重绘UG视图区。

图6 运动干涉分析结果列表框

模具设计质量分析

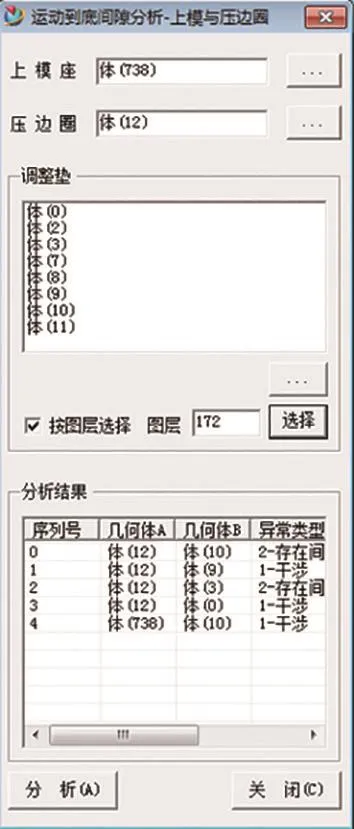

模具设计质量分析包括:静态干涉分析(图7)、运动到底间隙分析(含上模与压边圈、压边圈与下模等几种类型),如图8所示。通过单击“模具动态调试仿真→模具静态干涉分析、运动到底间隙分析”,系统弹出相应对话框。该对话框上部分为初始化进度条及“初始化”按钮;中间为图层设置列表框;接着是分析类型选择下拉框,下边是干涉分析结果列表及操作按钮。

图7 模具静态干涉分析

图8 运动到底间隙分析(上模与压边圈)

点击“初始化”按钮后,系统获取当前模型中包括几何体的图层及数据库中当前模型的图层信息,对可选图层列表及各组件的图层列表进行初始化。在初始化过程中,进度条显示初始化进度。

点击“重置图层”按钮,系统将当前模型中包括几何体的图层放到可选图层列表框中,清空各组件的图层列表框。

在进行模具设计质量分析时,系统会检验用户输入数据的有效性。根据用户选定的分析类型(静态干涉分析,运动到底间隙分析等),对模具的某个组件、组件之间或整个模型进行干涉检测分析。并将检测到的干涉情况显示在分析结果列表框中,如图9所示。在分析结果列表中选中一条记录后,UG视图中只显示与选中结果相关的两个几何体,并以拟合窗口的方式重绘UG视图区。

结束语

图9 质量分析结果列表框

此次通过UG进行二次开发的“汽车模具动态调试数字化仿真平台”可以有效的提高整体设计效率降低设计差错率。因此随着平台的深入使用会不断完善平台现有功能,而且还会继续开发出功能和实用性更强大的模具设计辅助系统,伴随着汽车工业的飞速发展,汽车模具技术也会不断向前。