带充电口的翼子板工艺优化研究

文/程岩·一汽轿车股份有限公司

随着电动车市场的快速发展,带充电口特征的侧围,翼子板也越来越多的出现在车身上。翼子板由于其形状较小,搭接部件众多,因而产品结构复杂,相对应的冲压工艺及模具结构都较为复杂。翼子板在车身装配过程中是最后安装的零件,因与侧围外板、发罩外板、前门外板、前大灯、前保险杠、轮眉饰板、门槛等件都有搭接关系,控制点众多,车身匹配及调整难度较高,导致对制件本身的尺寸和面品精度都有极高的要求,而充电口特征的增加,进一步增加了工艺难度,如何保证制件的面品及尺寸精度要求,并由制件传统的六序工艺缩短到五工序,适应我公司最大载入五工序的生产线需求,成为了我公司急需解决的课题,本文主要介绍了带充电口翼子板实现短工序的工艺改善方案。

工艺优化

产品充电口如果按传统工艺,OP10拉延工序会将充电口填充,通过OP20预修边、OP50翻边整形、OP60精修边三道工艺内容,其中要避开OP30发罩搭接侧的斜楔整形工序及OP40与门搭接侧的斜楔整形工序,所以带充电口的翼子板需要六工序。

为了实现五工序,同样要避开OP30发罩搭接侧的斜楔整形工序及OP40与门搭接侧的斜楔整形工序,只有改变拉延工艺造型,OP10拉延过程中充电口进行预成形,OP20进行预修边、整形(工序合并),OP50 精修边,如图1所示。

拉延工艺型面改善

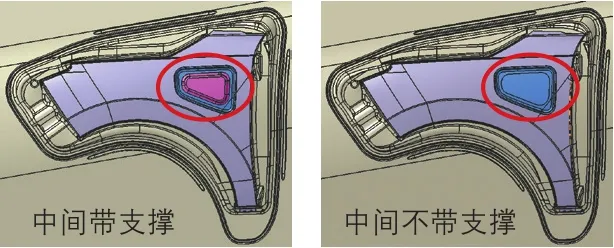

针对充电口拉延工艺型面,从图2中的两种方式对比分析可以看出,充电口中间工艺补充面撑起的状态在材料成形过程中,板料型面始终贴紧凸模型面,充电口周圈成形时保证凸模型面周围板料撑紧,成形稳定;而充电口中间没有支撑的工艺补充面成形过程中产生了板料凹陷,充电口周圈成形时只有一侧板料服贴,成形状态不稳定,如图3所示。根据模拟分析后油石检查效果(图4)也可看出,充电口中间撑起的工艺补充面品质量更好,故选定了充电口中间撑起的工艺补充形状。

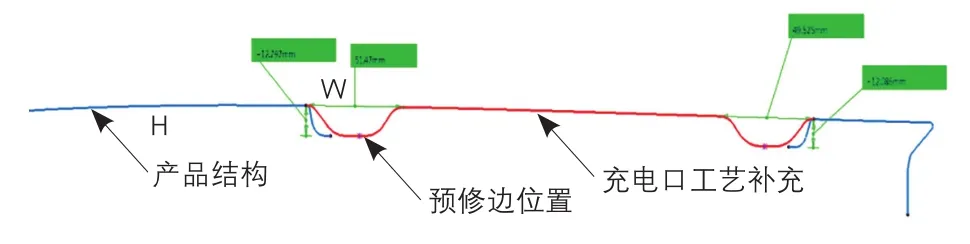

充电口预成形的工艺补充(图5),既要保证成形过程板料流动均匀可控,又要保证后工序的预修边位置在终成形底面且整形量<5mm,经过多轮分析及模拟最终确定W/H>4(W成形宽度,H成形深度),R凹>15mm,R凸>10mm(图6)。

修边整形工艺优化

充电口拉延预成形后,由于整形量较大需要进行预修边及充电口整形,正常需要两工序完成,为了实现翼子板五工序生产,此处进行了工艺优化,将预修边及整形工艺复合在一道工序。

图1 翼子板五序、六序工艺对比

图2 充电口两种工艺补充对比

图3 成形过程对比

图4 油石检查结果对比

图5 充电口预成形工艺补充

图6 充电口预成形断面

产品优化

原产品充电口位置、R角及回转半径,侧立壁拔模角等尺寸皆对充电口的成形可行性、面品缺陷产生重要的影响,经过多轮的模拟分析及产品评审及产品沟通,产品得到了改善(图7)。

图7 产品充电口更改前后对比

充电口回转半径改善

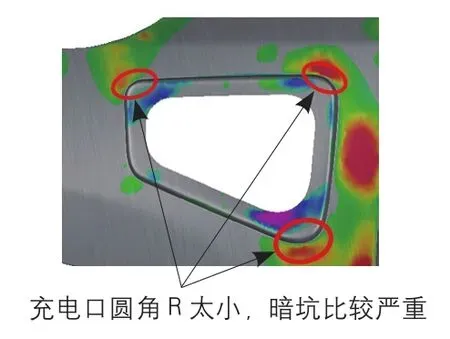

通过全工序模拟分析后, 产品最小回转半径R为23.32mm,充电口四角会产生严重的面品缺陷(图8),建议充电口回转半径R>40mm,对产品进行改善。

图8 更改圆角前产品打油石缺陷

充电口R角改善

充电口模拟分析后成形破裂(图9),原R凸为1.5mm,R凹为3mm,模拟后底部四角开裂,建议R凸>3mm,R凹>8mm,对产品进行改善。

充电口侧立壁拔模角改善

翻边不同时触料(图10),按冲压方向一侧拔模角5°,一侧拔模角25°,导致了产品成形过程中一侧是翻边,另一侧是整形,给制件的面品带来严重影响。建议按照冲压方向四周侧立壁改为3°拔模角,对产品进行改善。

图9 更改前产品成形破裂

图10 更改前产品立壁拔模角

充电口位置改善

充电口距轮眉棱线过近,易产生轮眉棱线滑移及充电口A面波浪,建议充电口到轮眉的距离>30 mm。建议充电口到门缝轮廓的距离≥60mm,避免拉楔整形结构镶块强度过于薄弱(图11),产品有了很大的改善。

图11 更改前充电口位置

模具结构优化

翼子板常规的六序生产,充电口处的翻边整形工序周圈是有上压料板强压控制的,内有下压料板夹料翻边整形,相对面品质量较好,翻边整形结构如图12所示。

图12 六序翼子板充电口夹料翻边整形结构

翼子板五序生产,充电口处的OP10预成形工序,拉延结构如图13所示。如何保证板料成形过程中材料均匀流动受控,而不是自由成形,这对充电口的工艺补充有较高的要求,充电口的工艺补充变化会给充电口周边的面品质量带来很大影响。

图13 五序翼子板充电口拉延结构

翼子板五序生产,充电口处的OP20预修边整形工序,如图14所示,保证板料先修边再成形到位,通过对预修边和整形工序进行合并,实现了翼子板的短工序生产。

图14 五序翼子板充电口预修边整形结构

修边及整形的复合工艺优点是缩减了一道工序,缺点是修边时制件无压料,凸凹模修边镶块间隙不当易产生制件毛刺,上模不压料导致上模回程时刮件,制件局部会窜动产生变形。预修边后整形使制件轮廓流动,上模回程时不会带件,废料部分通过上模弹顶销确保不卡在刃口内,修边轮廓通过精修边工序确保尺寸精度,尺寸合格制件如图15所示。

图15 尺寸合格制件

结束语

本文通过对带充电口特征的翼子板进行产品、工艺、结构的优化,彻底实现五工序生产,对降低模具投资,提高生产效率,起到巨大的作用。拉延模充电口全新工艺补充形状的合理性,决定了后期充电口表面缺陷的严重程度;预修边整形工序的工艺内容合并,满足了短工序的要求;精修充电口的工序保证了充电口的尺寸公差要求。通过对产品结构的改善,降低了制件面品缺陷风险,通过对拉延模具、预修边整形的复合模具、精修边模具的改善,使得制件的面品公差和尺寸公差得到了有效改善,目前此工艺方案已经推广应用到我公司后序车型中。