汽车塑料翼子板的应用研究

刘 阳,柴 凯,王 哲,孙晓琳

(1.华晨汽车工程研究院,辽宁 沈阳 110000;2.沈阳航天新乐有限责任公司,辽宁 沈阳 110000)

前言

为应对汽车燃料消耗快速增长及由此引起的能源和环境问题,国家制定了到 2020年乘用车平均燃料消耗量达到 5 L/100 km的目标。据统计,汽车每减轻其总重量的10%,燃油消耗量可降低 6%~8%[1]。车身轻量化正是面对这一挑战的必由之路,其中以塑代钢正是其中很重要的一项措施,即采用塑料、复合材料替换原来的金属。

本文针对某 SUV车型将钢质翼子板优化设计为塑料翼子板,通过CAE仿真验证性能合格,然后从零件数目、重量、成本、性能等方面与钢质翼子板进行比较,为今后汽车塑料翼子板的全面应用提供借鉴。

1 塑料翼子板简介

1.1 塑料翼子板介绍

汽车翼子板是遮盖车轮的车身外板,通常与前门、A柱、发盖、前大灯及前保险杠配合,其主要功能为装饰,同时承担部分外饰零件的载体(轮眉、挡泥板、挡风板等),在行人保护试验中,其具有吸能作用。翼子板一般采用金属材质。相比于其他零部件而言,翼子板的功能较为单一,结构也相对简单,材料替换带来的工艺问题也相对较少,因此塑料翼子板的应用成为一种趋势[2]。塑料翼子板已经在越来越多的汽车产品上得到应用,如路虎极光、标致307、BMWX5、三菱劲炫、蔚来ES8、奇瑞eQ1等。

1.2 塑料翼子板的技术路线

塑料翼子板的按照成型工艺的不同分为注塑和模压两种,其中注塑材料主要为PA+PPO、PP+EPDM-T30,模压材料主要为 SMC。按照喷涂工艺的不同可以分为 On-line、In-line、Off-line三种方式,翼子板分别在电泳前、电泳后和总装线装配到白车身上。

2 塑料翼子板优化设计

2.1 技术路线选择

在某SUV车型设计时,考虑到轻量化的需求,计划将钢质翼子板优化设计为塑料翼子板。考虑到 On-line和 In-line工艺需要使用耐高温且价格昂贵的 PA+PPO,涂装工艺难度高且在设计时需要考虑热膨胀变形使用特殊的安装固定方式,如图1所示,同时需要配合特殊标准件,如图2所示。而Off-line工艺采用价格便宜且应用广泛的PP+EPDM-T30,至于色差问题可以通过质量控制来保证,而无需过于担忧(在汽车保险杠蒙皮上已经得到充分的证明)。

图1 翼子板涂装后的安装固定方式[3]

图2 翼子板涂装后的安装固定方式[2]

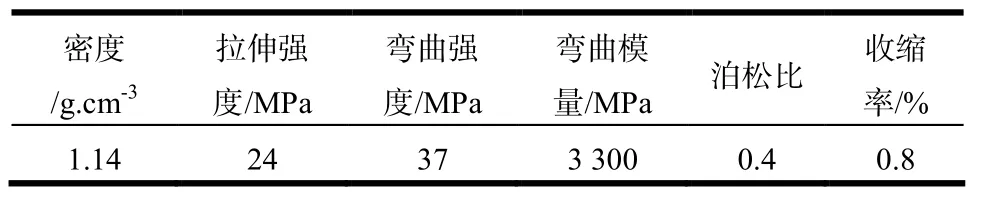

所以本车型按照 Off-line工艺进行优化设计,塑料翼子板材料采用PP+EPDM-T30.零件壁厚设定为2.5 mm,材料属性如表1所示:

表1 PP+EPDM-T30的性能参数

2.2 结构设计

2.2.1 设计输入

在原始设计中,基于DC04材料设计出了钢制翼子板系统的产品数据,根据前期设计输入和工艺可行性分析确定优化设计的塑料翼子板可以集成下列零件,包括:翼子板、翼子板安装支架、保险杠支架和翼子板密封件。如图3所示。

图3 塑料翼子板集成零件

2.2.2 数据设计

基于造型,成型工艺要求,周边零件配合间隙以及运动件包络,首先制作翼子板零件的主断面和安装概念描述,如图4、图5所示。然后基于主断面和安装概念来最终完成塑料翼子板的数据设计。

图4 主断面示意图

图5 安装概念描述

3 性能分析

塑料翼子板零件数据设计完成后使用 CAE来对零件进行性能分析以保证满足设计要求。基于对翼子板的要求,OEM对零件的CAE分析项目一般包括刚度分析和行人保护分析两类。

3.1 刚度分析

对翼子板的刚度分析主要包括两个工况:指压刚度和外表面抛光刚度,其分析结果满足设计要求,分析结果如图 6和图7所示:

图6 指压刚度分析

图7 外表面抛光刚度分析

3.2 行人保护分析

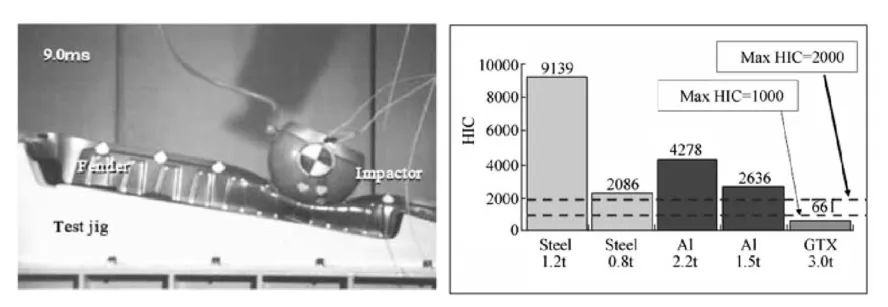

和翼子板相关的行人保护分析项是行人保护头部碰撞分析。通过SABIC公司的实验对比分析可知(如图8所示),只要塑料翼子板的翻边设计达到80 mm以上,就能够轻易地降低HIC值,达到行人保护法规的要求[4]。

图8 SABIC 公司头部碰撞试验对比分析

但是上述研究是基于头部碰撞器的碰撞点直接位于翼子板Z向最高点处,同时塑料翼子板厚度3 mm,选择SABIC公司的PA+PPO材料所做的研究。然而在实际汽车开发过程中,设计人员往往会通过调整发动机罩和翼子板的造型特征线,来尽量减小GB/T 24550《汽车对行人的碰撞保护》要求的头部碰撞区域,避开硬点。经过计算,在本车型中所有头部碰撞点均处在发动机罩内部,具体位置如图9所示。也就是说在类似造型的车型中,可以将塑料翼子板按照普通外装饰零件来设计。

图9 头部碰撞点位置图

图9 成本对比

4 对比分析

进过设计及仿真分析验证,可以将钢质翼子板优化设计为塑料翼子板,塑料翼子板在极大地减少了总成下零件数量的同时重量也降低了48.5%。

表2 不同翼子板方案对比

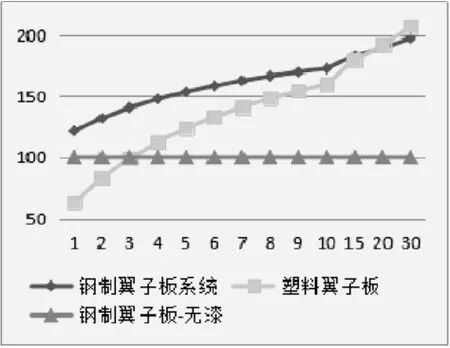

然后将零件价格和开发费用(模具工装费等)按照产量进行分摊,可以得出不同技术路线的翼子板成本对比如下图所示(以钢制翼子板单件价格为100%)。

5 结论

(1)塑料翼子板技术路线建议优先选择PP+EPDM-T30材料的off-line工艺,基于造型约束可以按照普通外装饰零件来设计而无需考虑头部碰撞实验。

(2)在保证性能达标的前提下可以将钢质翼子板优化设计为塑料翼子板,同时通过提高集成度,在保证零件数量大幅减少的同时重量降低了48.5%。

(3)off-line塑料翼子板在总销量3万辆和18万辆时与无漆的钢制翼子板和整个钢制翼子板系统成本相当。

随着中国汽车市场的激烈竞争,汽车产品的改款周期已经缩短至2~3年,而18年至19年两年单车型销量低于15 W辆的车型占全部车型的 87.7%。本文的结论可以有力的推进塑料翼子板在实际车型中的广泛应用。