分布器结构对环隙气升式气固环流反应器 流体力学性能的影响

孔双祝,牛占川,2,刘梦溪

1.中国石油大学(北京)化学工程与环境学院,北京 102249; 2.中国寰球工程公司,北京 100029

环流反应器(ALR)是一种由鼓泡床反应器衍生出的新型反应器,因具有结构相对简单、无机械传动部件、平稳操作周期长,以及传质、传热及混合特性好等优点,在污水处理过程、煤液化工艺、渣油加氢工艺,以及高附加值化工产品生产等领域有着广泛的应用[1-5]。自1955 年被提出后,针对环流反应器的研究和实际应用大多以气液体系或者气液固体系为主,而对于单纯气固体系的研究和应用则较少[6-9]。国内学者将气液环流理论拓展到气固环流体系中,严超宇等[10-13]先后开展了中心气升式气固环流反应器的研究,取得了一定的成果。目前,气固环流反应器已成功运用到多套工业装置的催化剂汽提部分,效果显著,但同时也始终存在工业装置结构复杂等问题。

为克服这些问题,刘梦溪等[14]提出了一种新型的环隙气升式气固环流反应器,取消了中心下料管等内构件,从而大大简化反应器结构,同时仍能保证较高的气固接触效率。在此基础上,刘梦溪等[15-16]发现该类反应器底部普遍存在一个滑移区,该区域内床层密度高、颗粒流动不畅,从而大大降低了颗粒环流和气固接触效率,另外,通过该类型反应器中分布器安放位置对反应器内流体力学性能的影响分析发现,滑移区的位置和大小与导流筒底部气体分布器结构存在一定的相关性[17]。本工作借助数值模拟方法对3 种不同结构导流筒气体分布器的气固环流反应器展开研究,以找到分布器结构对该类反应器流体力学性能影响的规律。

1 数学模型

双流体模型把气相和颗粒相均作为连续介质来处理,在模拟稠密气固两相流动方面具有一定的优越性。本工作采用基于欧拉方法的双流体模型来建立气固环流反应器内稠密气固两相流动模型,即在欧拉坐标系下分别求解气相和催化剂颗粒相的质量守恒方程和动量守恒方程。

气相质量守恒方程:

颗粒相质量守恒方程:

气相动量守恒方程:

颗粒相动量守恒方程:

模拟采用的FCC(催化裂化)催化剂颗粒属于典型Geldart A 类颗粒,该类颗粒在流化床中极易发生团聚,实际曳力系数大幅下降,而相关文献研究很少,因此采用GAO 等[18]提出的团聚修正曳力模型:

当αg>0.8 时,

当αg≤0.8 时,

2 模拟条件

气升式气固环流反应器根据气体主体上升区域的不同分为两类:中心气升式和环隙气升式。由于前者催化剂进料必须从导流筒中心进入,需要中心下料管、锥形筛板等内构件,结构复杂、设备费用增加,安装检修难度也增大。因此,解俊明等[14]提出了环隙气升式气固环流反应器,将催化剂进料由环隙区引入,去除相应的内构件,进一步简化中心气升式气固环流反应器的内部结构。

导流筒分布器结构对颗粒的环流具有重要影响。刘梦溪等[17]在研究中发现,分布器高度对颗粒环流具有显著的影响,分布器射流方向对颗粒环流的影响同样不可忽视。例如:沿径向向外的气体射流有助于推动导流筒内的颗粒向环隙空间流动,但如果过多的气体随颗粒一起进入环隙空间,又可能导致导流筒内表观气速过低、颗粒流化质量变差。本工作采用数值模拟的方法,对分布器射流对床层流化质量和颗粒环流的影响进行考察。

图1 给出了环隙气升式气固环流反应器的结构及3 种导流筒分布器的结构。可以看出,导流筒下面有两股气体进入反应器,其中大量的气体由环隙区底部进入环隙空间,少量的气体由导流筒分布器引入导流筒内,由于导流筒内的床层密度远远大于环隙空间内的床层密度,在导流筒底部产生一个压力差,并推动颗粒由导流筒底部环流进入环隙空间,在环隙空间上升,然后环流进入导流筒上部。 3 种反应器筒体及导流筒结构参数保持一致:筒体尺寸为∅300 mm×7 mm,高度为2 000 mm,高径比为5.46;导流筒尺寸为∅140 mm×2 mm,高度为742 mm;导流筒下端与反应器底部的间隙高度为64 mm,网格均采用六面体结构体网格,网格大小为8 mm,并对反应器底部及导流筒内区域进行加密,总网格数约为5.2×105,如图1(d)所示。

图1 3 种气体分布器结构的气固环流反应器及I 型反应器网格 Fig.1 Diagram of gas-solid ALK with three types of distributor structures and grid of reactor I

Ⅰ型环隙气升式气固环流反应器(Ⅰ型反应器)的结构如图1(a)所示,导流筒分布器为竖直放置、顶部密封的圆管,圆管内径为57 mm,采用高度32~48 mm 的外侧面作为气体出气口。Ⅱ型环隙气升式气固环流反应器(Ⅱ型反应器)的结构如图1(b)所示,导流筒分布器为安装高度为 32~40 mm 的环管,环面外径为57 mm,内径为41 mm,管外径为8 mm,气体由环管外侧面均匀分布的6 个直径3 mm 的小孔沿径向水平向外进入反应器。Ⅲ型环隙气升式气固环流反应器(Ⅲ型反应器)的结构如图1(c)所示,导流筒分布器环管与Ⅱ型反应器的分布器环管相同,但气体由环管上的两排直径3 mm 的小孔进入反应器,小孔每排3 个,均匀分布,分别沿分布环内侧面斜向下45°角向内和分布环外侧面沿斜向下45°角向外开孔。

模拟采用空气为气相,堆积密度886 kg/m3的FCC 催化剂为固相,起始流化速度为0.003 m/s,藏量为48 kg,床层高度为0.844 m,与前期实验测量条件相同[17]。

使用Fluent 软件进行模拟。气体入口均采用速度入口类型,反应器顶部出口采用压力出口类型,模拟前在反应器内预先设定催化剂床层区域。采用三维非稳态模型,求解算法为压力-速度修正的SIMPLE 算法,时间步长为0.000 5 s,收敛精度为0.001,最大迭代步数为200,当模拟状态稳定后,取20~40 s 的平均值作为时均密度和速度进行分析。

3 结果分析与讨论

图2 给出了采用不同分布器时气固环流反应器底部区域固含率分布及颗粒速度矢量分布。从固含率分布云图可以看出,由于导流筒内表观气速较低,而环隙区表观气速较高,导流筒内固含率远高于环隙区。由于分布器结构不同,导致导流筒内床层分布存在差异,主要区别位于环隙区底部,相比于其他两种反应器,II 型反应器在相对较高的位置固含率较高,说明有更多颗粒通过环流进入环隙区底部。从颗粒速度矢量图看,3 种分布器结构的反应器中,颗粒在导流筒中向下流动,在环隙区向上运动,底部区域有大量的颗粒由导流筒向环隙空间环流流动。

图2 反应器底部区域固含率分布及颗粒速度矢量 Fig.2 Solid volume fraction and particle velocity vector in the bottom region of the reactors

3.1 床层密度的轴、径向分布

图3 给出了采用不同分布器时底部区域床层密度沿径向的分布情况,分别考察了高度(z)为20,40 和60 mm 截面上的密度分布。为描述方便,将径向位置用无因次半径(r/R)表示,其中,r为考察点与反应器轴心的距离,R为反应器筒体内径。可以看出,在z为20 mm 截面上,导流筒下方区域(r/R≤0.47)床层密度相对较大,这是因为该截面位于气体分布器出口以下,分布器射流无法影响该截面,颗粒的流化质量不好。在z为40 和60 mm 截面上床层密度进一步降低,尤其是在r/R为0.244处,密度达到最低值,这是由于分布器外径为57 mm(r/R= 0.199),受到气体分布器射流的影响,r/R为0.244 处的床层密度较低。此外,由图1(c)可见,Ⅲ型反应器分布器的开孔有两个方向,分别为斜向内45°和斜向外45°,以实现气体沿截面的均匀分布,因此,Ⅲ型反应器底部中心区域(r/R≤0.199)的床层密度明显低于另外两种反应器的床层密度[如图3(b)和(c)]。z为40 mm 截面位于气体分布器上端位置,射流气体尚未充分发展,因而气体分布效果对床层密度的影响没有充分显示出来。z为60 mm 截面位于气体分布器上方20 mm 处,属于分布器影响区,此时3 种反应器床层密度在导流筒区域内的分布存在较大的差别,其中I 型反应器在r/R为0.244 附近区域床层密度最 低,主要是因为I 型反应器采用高度32~48 mm 的外侧面水平出气,气体射流对该区域仍有一定影响,而II 型和III 型反应器则均为斜向下45°进气,射流无法直接到达该区域,因此床层密度较高;而II 型反应器床层密度分布整体上相对均匀,表明分布器的布气效果最佳。至于环隙区下方区域(0.47≤r/R≤1),3 种反应器的床层密度随径向位置增加的变化趋势相似,均呈现先减小后增大的特点。在r/R为0.85 附近区域床层密度最低,此时气固流动主要受到环隙区底部气体分布器的影响,导流筒下方气体分布器对其影响不明显。

图3 分布器结构对底部区域不同高度位置的床层密度沿径向分布的影响 Fig.3 Influence of the structure of distributor on radial distribution of bed density in the bottom region at different height

图4 给出了不同结构反应器内导流筒和环隙区中部床层密度沿径向的分布。由图1 可知,Ⅱ型反应器和Ⅲ型反应器分布器的区别在于射流方向不同,Ⅱ型反应器采用水平向外出气,通过射流来促进颗粒的环流,其代价在于可能会造成过多的气体窜入环隙空间,使得导流筒区的流化质量恶化[19]。Ⅲ型反应器则是希望通过均匀布气来改善底部区域的流化质量,降低颗粒在底部空间环流的流动阻力[20]。由图4(a)可以看出,Ⅱ型反应器导流筒内床层密度和Ⅰ型反应器接近,流化质量都比较好,说明窜气并没有明显降低导流筒内的流化质量。与Ⅰ型和Ⅱ型相比,Ⅲ型反应器导流筒内床层密度相对较低,是因为这种结构窜气量很少,大量的气体进入了导流筒内部。由图4(b)可以看出,环隙区床层密度较低,除靠近壁面处,床层密度均小于500 kg/m3,且3 种结构反应器的密度分布基本相同,表明导流筒分布器结构对于环隙区颗粒分布的影响不大。

图4 导流筒分布器结构类型对导流筒区、环隙区床层密度沿径向分布的影响 Fig.4 Influence of the structure of draft distributor on radial distribution of bed density in the draft tube region and annulus

图5 给出了不同结构反应器内导流筒区和环隙区床层密度沿轴向的分布。可以看出导流筒区截面平均密度随轴向高度的增加而逐渐降低,这一降低的趋势可以分为3 段。在导流筒下部(z<200 mm)床层密度随高度增加快速降低,这是因为导流筒中颗粒在向下流动的过程中会不断脱气,当运动到导流筒底部时,大量的气体脱除出去,造成床层密度快速上升,这一规律在气液环流反应器中也普遍存在。在导流筒上部(z>370 mm),床层密度也随着高度快速下降,这是因为颗粒由环隙区环流进入 导流筒时,在惯性的作用下会携带一部分气泡,这些气泡无法到达导流筒的中下部,而是在上部很快脱除出去,导流筒中气泡所能够到达的深度被称作气泡穿透深度。由图5 还可以看出,Ⅰ型和Ⅱ型反应器导流筒内的密度较为接近,而Ⅲ型反应器的密度相对较低,这与Ⅲ型反应器窜气量低有密切的关系。图5(b)给出了环隙区截面平均密度随轴向高度的变化,可以看出床层密度随轴向高度增加而略有减小,3 种结构反应器环隙床层密度较为接近,在环隙底部,由于分布器的影响不同,床层密度有所差异

图5 导流筒分布器结构类型对导流筒区、环隙区床层密度沿轴向分布的影响 Fig.5 Influence of the structure of draft distributor on axial distribution of bed density in the draft tube region and annulus

综上所述,可以看出,II 型反应器内(尤其是导流筒下方区域)的床层密度分布最均匀,表明其布气效果最好。

3.2 颗粒的环流

图6 给出了环流反应器环流推动力(导流筒底部压差)随环隙区表观气速的变化规律。可以看出,随着环隙区表观气速的不断增加,环流反应器的环流推动力也逐渐增大。在环隙区表观气速较低时(ugr为0.2 m/s),Ⅰ型反应器内环流推动力较高。Ⅱ型和Ⅲ型反应器环流推动力对环隙区表观气速变化较敏感,随着环隙区表观气速的增加,环流推动力快速增加,明显大于Ⅰ型反应器的环流推动力。

图6 环流反应器环流推动力与环隙区表观气速 的关系 Fig.6 Correlation between circulation force of ALR and superficial gas velocity in the annulus

图7 环流反应器固体颗粒环流速度与环隙区表观气速 的关系 Fig.7 Correlation between solid particle circulation speed of ALR and superficial gas velocity in the annulus

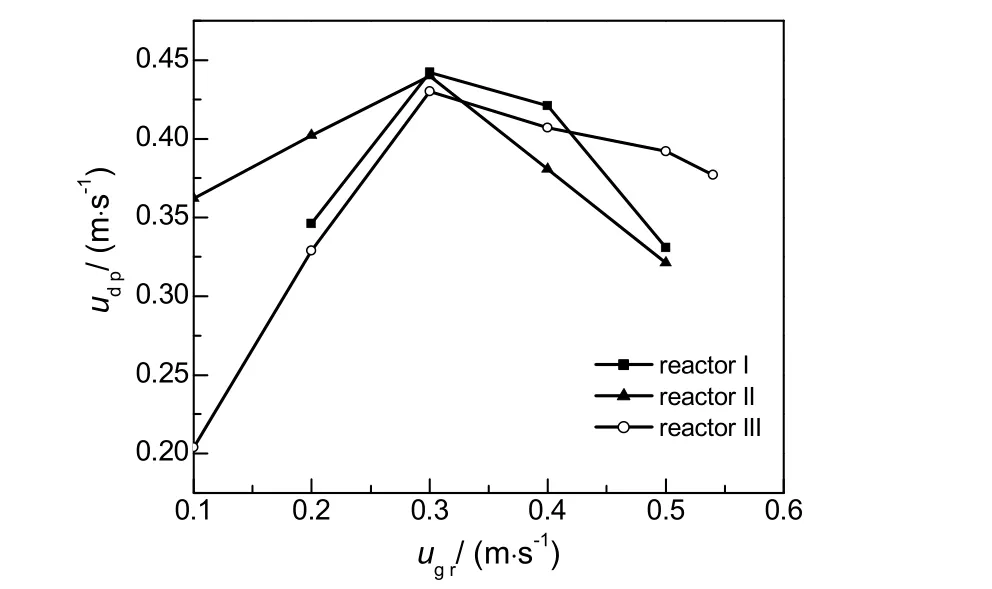

固体颗粒环流速度是衡量气固环流反应器性能以及颗粒流化质量的重要参数。催化剂颗粒循环速度越快,相同停留时间的新鲜原料气与催化剂接触次数就越多,越有利于提高反应总的转化率。图7给出了3 种结构环流反应器中颗粒环流速度随环隙区表观气速的变化情况。由图中可以看出,3 种反应器中环流速度均在环隙区表观气速为0.3 m/s 时达到最大值。环隙区表观气速较低时,随着环隙区表观气速不断变大,环流反应器内的固体颗粒循环速度随之增大。环隙区表观气速大于0.3 m/s 后,环流速度随着环隙区表观气速的增大而降低,但相对而言,Ⅲ型反应器中环流速度随环隙区表观气速的变化程度没有其他结构显著。

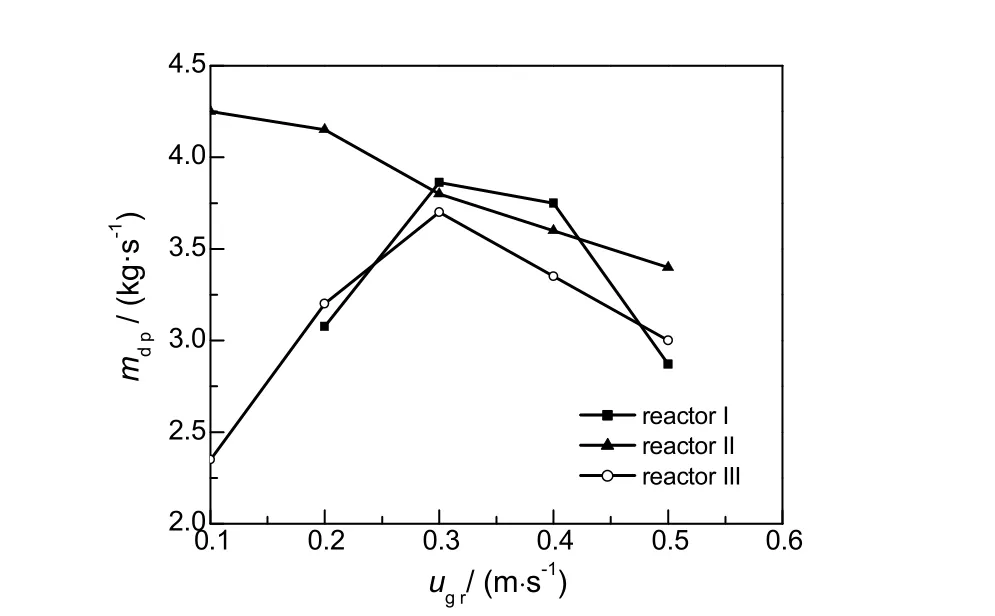

固体颗粒环流质量流率是衡量环流反应器性能的重要参数。图8 给出了3 种环流反应器环流颗粒的质量流率与环隙区表观气速的关系。可以看出Ⅰ型和Ⅲ型反应器颗粒质量流率的变化趋势与环流速度相似,表现出先增大后减小的趋势,而Ⅱ型环流反应器固体颗粒质量流率随着环隙区表观气速的增加而减小,整体高于Ⅰ型和Ⅲ型反应器,说明Ⅱ型反应器的环流反应器性能及颗粒流化质量最好。

图8 环流反应器质量流率与环隙区表观气速的关系 Fig.8 Correlation between mass flow rate of solid particles in ALR and superficial gas velocity in the annulus

4 结 论

采用数值模拟的方法对3 种导流筒分布器结构的环隙气升式气固环流反应器内的流体力学性能展开了模拟研究,分析了颗粒床层密度、环流推动力、颗粒环流速率和质量流率等相关量的变化规律,通过研究得出以下主要结论:

a)导流筒分布器结构对气固环流反应器底部及导流筒内的流化性能以及环流运动情况均有较大影响,对环隙区的流化性能影响不大。

b)3 种气固环流反应器底部区域,由于受到气体分布器射流的影响,r/R为0.244 处的床层密度较低;其中,Ⅲ型反应器由于存在斜向内45°方向的进气,底部中心区域(r/R≤0.199)的床层密度明显低于另外两种反应器的床层密度,但其质量流率不高,说明通过增加径向向内的射流虽然能一定程度上改善导流筒内颗粒流化质量,但未能提高整体环流效果。

c)Ⅱ型反应器采用水平向外出气,通过射流来促进颗粒的环流,可能会造成部分气体窜入环隙空间,但并未影响其环流质量,且其在固体颗粒环流质量流率方面占据优势,其环流反应器性能及颗粒流化质量最好。

符号说明