多级压裂套管偏心条件下微环隙发展规律研究

丁建新 席 岩 姚 宇 王海涛 温 欣 李 辉

(1.昆仑数智科技有限责任公司 2.北京工业大学)

0 引 言

井筒密封完整性是保障油气井安全和延长油气井生命周期的重要保障[1-3]。水力压裂作为增产的主要措施,施工过程中井筒内压频繁升高、降低,容易导致套管-水泥环-地层界面出现微环隙,进而诱发井筒密封完整性失效(环空带压)[4-5]。针对此,部分学者和工程技术人员开展了一系列的研究:刘仍光等[6]利用全尺寸水泥环密封性试验装置,研究了套管居中时内压循环加卸压条件下水泥环应力应变状态,指出套管-水泥环界面处易出现变形不协调,进而导致微环隙产生;刘洋等[7-8]对川中多口高压气井环空带压进行了分析,建立了套管居中条件下交变载荷作用下水泥环弹塑性变形模型,指出微环隙的产生是导致环空带压的主要原因;赵效峰等[9]针对油气井生产过程中固井界面微环隙的产生和发展开展了仿真试验,结果表明相同胶结质量下固井一界面比二界面更容易产生微环隙;XI Y.等[10]基于套管居中的实际条件,开展了室内全尺寸水泥环试验和数值模拟研究,指出套管-水泥环界面在套管内压循环加卸载过程中出现了微环隙,分析了循环加卸载次数对于微环隙产生和发展的影响规律。前人在开展循环加卸载作用下微环隙产生与发展室内试验和数值模拟过程中,通常假定套管居中、水泥环完整,这与长水平段水平井水平段套管易偏心的实际并不相符,且斯伦贝谢公司在北海等多个地区工程实践结果表明,套管偏心会对水泥环密封完整性带来显著影响,加剧井筒密封完整性失效的风险[11]。黄熠等[12]通过开展室内研究也指出,套管偏心容易导致微环隙的出现,进而劣化水泥环的密封完整性。以上研究均未对套管偏心条件下、循环加卸载过程中水泥环微环隙产生的机理和发展规律进行分析,未对比和量化套管居中和偏心条件下水泥环微环隙发展规律的差异性,亟待开展进一步的研究。

针对此,笔者综合考虑水力压裂套管内压循环加卸载和套管偏心的实际,建立了基于Mohr-Coulomb 准则和损伤理论的套管偏心条件下微环隙产生和发展数值模型,量化了套管居中和偏心条件下微环隙宽度的差异性,研究了多级压裂过程中不同偏心距、偏心角对于微环隙产和发展的影响规律。研究结果可为井筒密封完整性的控制提供理论支撑和工程参考。

1 工程背景

页岩储藏开发过程中往往采用水平井和多级水力压裂的方法,其中为进一步提升产能使得水平段往往较长(1 500~2 500 m),容易导致固井过程中套管自重较大产生下沉,进而导致套管偏心、水泥浆凝固后形成的水泥环不规则[13-15]。此外,多级水力压裂使得施工过程中套管内压频繁升高、降低,容易导致套管-水泥环界面出现微环隙,进而导致井筒密封完整性失效。前人在研究过程中,通常以套管居中为前提开展相应的分析,与工程实际不相符,且目前工程实践和室内试验表明,套管偏心会加速水泥环微环隙的发展,进而加剧井筒密封完整性失效的风险[11]。

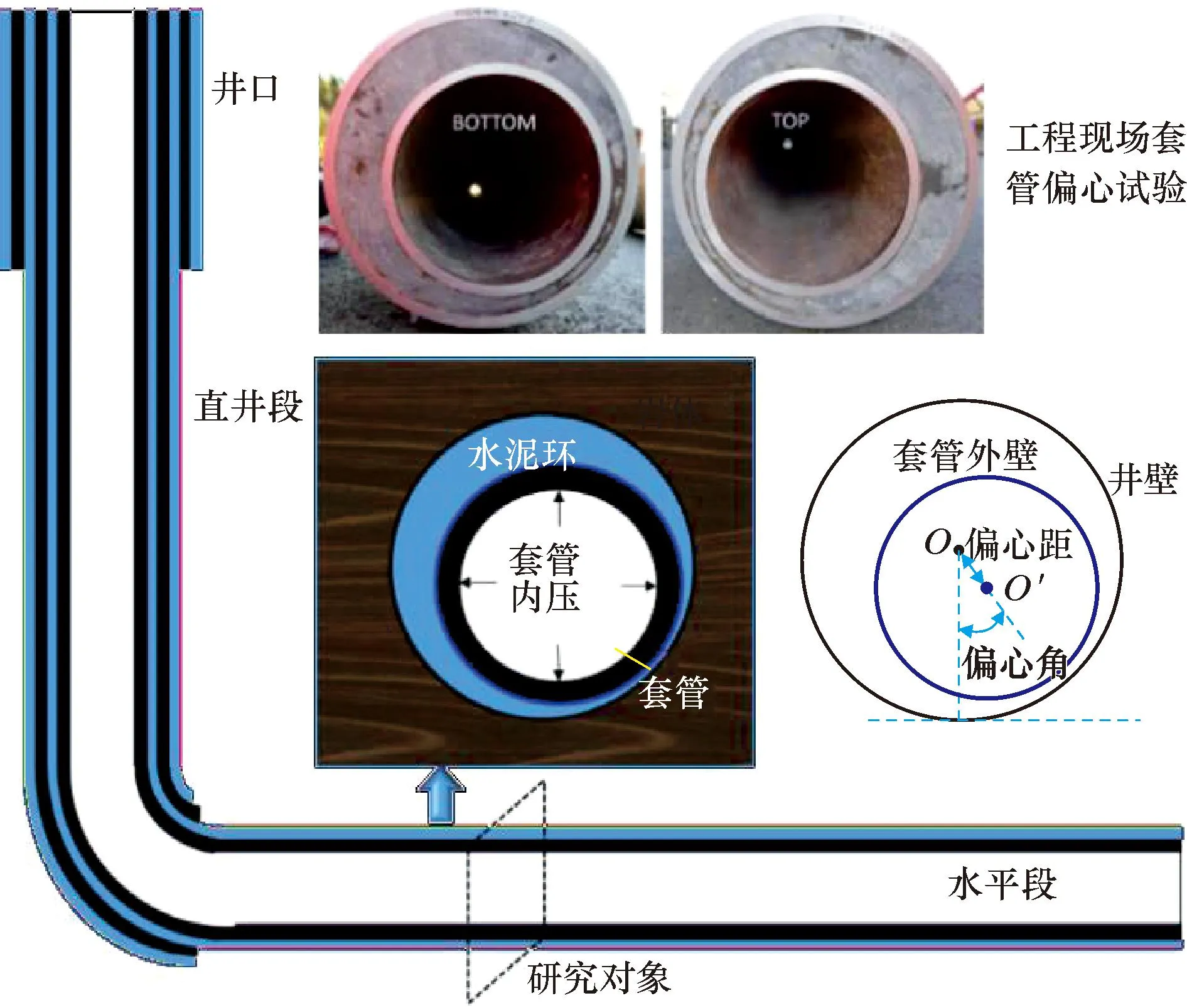

页岩气井套管偏心状态如图1所示。

图1 页岩气井套管偏心状态Fig.1 Eccentric state of casing in shale gas well

页岩气井水平段套管偏心状态下,在三维非均匀地应力的作用下,导致套管-水泥环界面沿圆周受力不均匀,在套管居中条件下就会导致其微环隙发展沿圆周存在差异性,套管偏心时会加剧该差异性。为进一步量化分差异性产生的机制,采用偏心距和偏心角对于套管偏心的状态进行量化,其中偏心距会影响水泥环的壁厚分布,偏心角则会影响窄环隙处承受载荷的方向,进而对微环隙产生与发展的规律带来影响。研究过程中,选择井筒的水平段为研究对象,定义井眼圆心与套管圆心之间的距离为偏心距,定义井眼圆心与套管圆心连线与井眼垂线的夹角为偏心角。

2 数值模型

2.1 数值模型建立

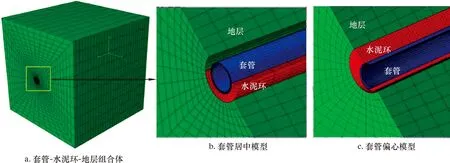

三开井身结构是目前页岩储层油气井广泛使用的井身结构,储层段井筒组合体主要包含套管、水泥环和地层,基于此建立相应的数值模型,如图2所示。模型建立过程中,井眼直径(215.9 mm)以及套管规格(直径139.0 mm,壁厚9.17 mm)均与当前工程实井井筒工程实际尺寸一致。地层数值模型的大小为3 m×3 m×3 m,模型边界为井眼直径的10倍以上,以避免边界效应对水泥环应力-应变带来的畸变影响。与此同,模型建立时考虑套管居中和偏心的条件,同时采用偏心距和偏心角量化套管偏心的程度。

图2 数值模型及网格划分Fig.2 Numerical model and grid division

划分网格过程中,为保障计算结果的精确性和收敛性,采用六面体结构网格对数值模型进行划分。同时考虑到计算的时效性,对地层采用变密度划分网格的方法。

2.2 塑性变形破坏准则

多级压裂过程中,井筒内压循环加卸载,导致套管-水泥环界面出现塑性变形且不断累积,进而导致微环隙出现。针对该情况,采用Cohesive黏弹性单元进行模拟。计算过程中,套管内流体的压力作用在套管内壁上,在径向上通过传导作用在水泥环内壁上,在力作用的影响下,水泥环内壁发生变形,且弹性变化阶段应变随着应力的增加逐渐增加;达到弹性阶段末端时,材料进入损伤演化阶段,对应的应力值或者位移为黏弹性单元损伤起始值。该过程中,套管-水泥环胶结面力学性能不断退化,塑性变形产生累积,进而导致微环隙出现。

数值模型计算过程中,采用能量损伤演化中的BK准则[16]:

(1)

GS=Gs+Gt

(2)

GT=Gn+Gs+Gt

(3)

(4)

参数设置过程中,参考Wang &Taleghani等[16-17]基于试验得到的相应结果,如表1所示。

表1 Cohesive单元界面胶结参数Table 1 Cohesive element interface cementation parameters

与此同时,为进一步量化微环隙的宽度,基于所计算出来的塑性变形分析微环隙宽度的发展过程,其中:

εture=ln(1+εnom)

(5)

σture=σnom(1+εnom)

(6)

(7)

式中:εture、εnom分别为真实应变和名义应变,%;σture、σnom分别为真实应力和名义应力,MPa;εture,pl、εture,el、εture,l分别为真是塑性应变、真实弹性应变和真实总应变,%;E为弹性模量,MPa。

2.3 边界条件与材料参数

模拟过程中,采用泸州区块1口实井参数进行计算。该井垂深为3 500 m,压裂过程中泵压为77 MPa,压裂液密度为1.05 g/cm3,排量为12 m3/min。为简化计算,压裂级数设置为10级。

边界条件设置过程中,地层的边界均设置为零位移、零转动,以模拟实井地层在井下的稳定条件;采用Predefined Field方式加入三维地层地应力,其中最大水平地应力(σH)、最小水平地应力(σh)和垂向地应力(σv)梯度每100 m分别为3.08、2.43和2.83 MPa,其中σH>σv>σh。在生产套管内壁施加内压,内压值计算过程中考虑井口泵压、水平段特定位置处的静液柱压力和摩阻。

在井筒材料参数设置方面,套管、水泥环、地层参数均根据实井数据进行设置。其中:套管弹性模量为206 GPa,泊松比为0.3,屈服强度为758 MPa;水泥环弹性模量为5.5 GPa、泊松比为0.17,内摩擦角和黏聚力分别为30°和8 MPa,模拟开展过程中水泥石遵循Mohr-Coulomb准则;地层弹性模量、泊松比、内摩擦角和黏聚力分别为33 GPa、0.24、50°和10 MPa。

3 结果与讨论

3.1 结果验证与对比分析

3.1.1 累积塑性应变

前人基于套管居中条件,采用室内试验和数值模拟的方式,开展了循环加卸载条件下微环隙发展室内试验以及数值模拟分析[3,5-6]。研究结果表明,微环隙主要出现在套管-水泥环界面。图3为本研究中的计算结果。

由图3可以看出:循环加卸载前,套管-水泥环-地层界面保持紧密接触,无微环隙产生;循环加卸载10次后,套管-水泥环界面出现了塑性应变,进而导致微环隙出现,水泥环-地层依然保持紧密接触。这与前人试验和计算的结果较为相符,证明了数值模型的正确性。

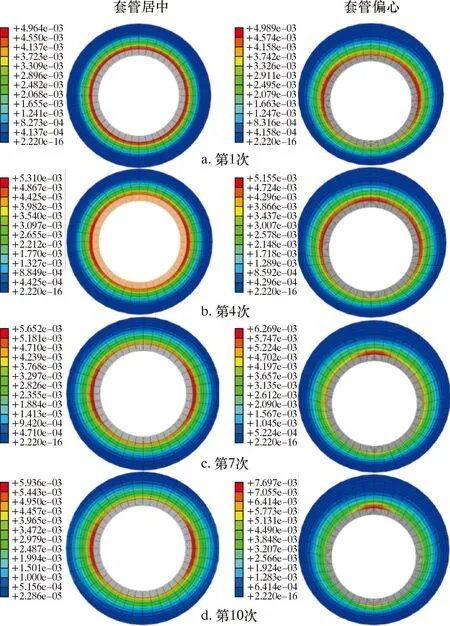

在此基础上,进一步考虑存在套管偏心的情况。取偏心距为10 mm、偏心角为0°的条件,对比分析套管内压循环加卸载条件下套管居中和偏心条件下累积塑性应变规律发展的差异性。当循环加卸载为1次、4次、7次和10次时,累积塑性应变(PEEQ)进行对比分析,结果如图4所示。基于图4可以看出:

图4 套管居中和偏心条件下塑性累积应变图Fig.4 Plastic cumulative deformation of casing under centering and eccentric conditions

(1)套管居中条件下,考虑到井筒方向沿最大主应力方向,水泥环在最小水平主应力和垂向地应力的共同作用下,塑性变形位置主要集中水泥环内壁的两侧区域,平行于最小水平主应力方向。随着循环加卸载次数的不断增加,套管内壁累积塑性应变量不断增大。

(2)套管偏心条件下,在最小水平和垂向地应力的共同作用下,套管-水泥环的几何位置的改变,影响了累积塑性应变的分布区域。经过一定加卸载循环次数后,平行于垂向地应力的水泥环内壁位置成为了最大塑性应变的区域。与此同时,随着循环加卸载次数的不断增加,水泥环内壁的累积塑性应变不断增加。

(3)套管偏心显著增大了水泥环内壁的累积塑性应变。对比第7次、第10次循环加卸载条件下套管内壁累积塑性应变最大值,套管居中条件下累积塑性应变值分别为0.565%和0.594%,套管偏心条件下则分别为0.627%和0.770%,相比套管居中条件下分别增长11.0%和29.6%。由此可以看出,套管偏心对于水泥环内壁累积塑性应变的发展带来了显著的影响,加剧了井筒密封完整性失效的风险。

3.1.2 微环隙发展规律

基于式(5)~式(7)可以对累积塑性应变条件下微环隙的宽度进行计算,在此基础上对比分析套管居中和偏心条件下微环隙产生和发展规律的差异性,量化套管偏心带来的风险。

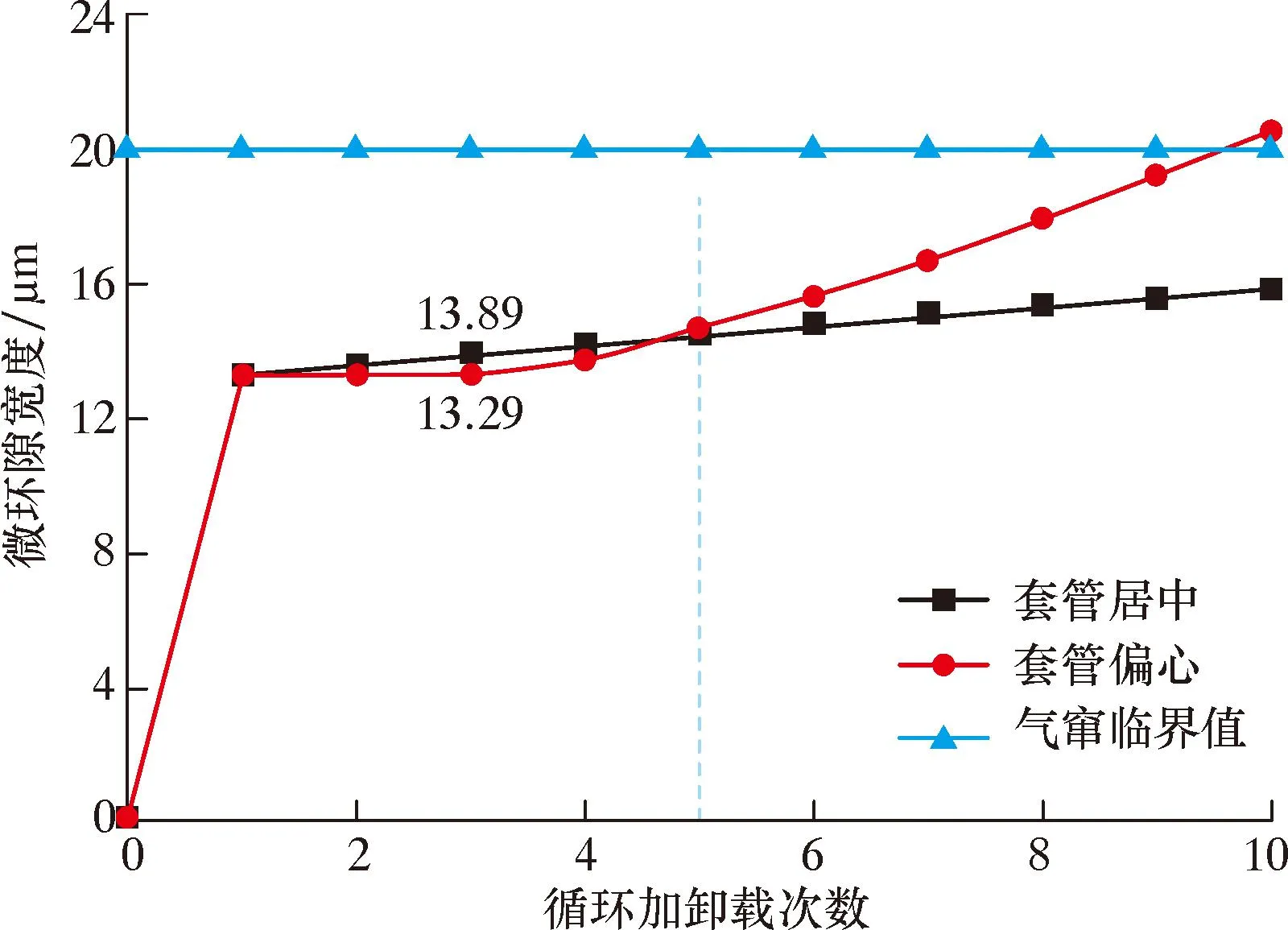

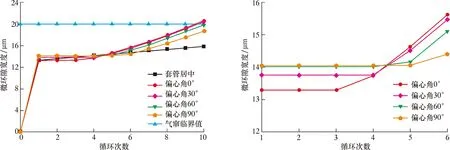

最大微环隙宽度随加卸载次数发展规律如图5所示。由图5可知,在前5次循环加卸载条件下,加载的地应力和套管内压一致时,套管居中和偏心条件下,微环隙宽度均较为接近,其中套管居中时水泥环微环隙呈线性变化特征,这与XI Y.等分析得到的规律较为一致[18]。套管偏心时,水泥环微环隙先保持不变(前3次循环加卸载)后呈非线性增加。该过程中套管偏心条件下产生的微环隙要小于套管居中时,但两者整体相差较小。即便是在第3次循环加卸载两者差异值最大时,微环隙宽度相差仅为0.60 μm。

图5 最大微环隙宽度随加卸载次数发展规律Fig.5 Development law of maximum micro annulus width with loading and unloading times

随着套管内压循环加卸载次数(≥6次)的不断增加,套管偏心对于微环隙的影响越来越显著。随着循环加卸载次数(压裂级数)的不断增加,套管偏心条件下产生的微环隙的宽度要大于套管居中条件下,且两者的差值在不断地增加。当循环加卸载次数为7次时,套管居中和偏心2种条件下的微环隙宽度为15.05和16.69 μm,循环到第10次时,微环隙宽度则分别为15.81和20.50 μm。相比于套管居中初次压裂卸载后产生的微环隙(13.22 μm),循环加卸载10次后,套管居中条件下微环隙宽度增加19.6%,套管偏心条件下微环隙增加55.1%。

同时,结合前人的研究可知,微环隙宽度20 μm为气窜临界值。当套管居中时,经过10级压裂的水泥环依然保持密封完整性,但是当套管偏心时候,在该条件下水泥环微环隙已经超过了气窜临界值,井筒已经发生气窜。考虑到当前水力压裂的级数已经超高了30级,在实际工程条件下套管偏心对于微环隙发展的影响也会更为显著,需要在工程实际中予以考虑。

3.2 敏感性参数分析

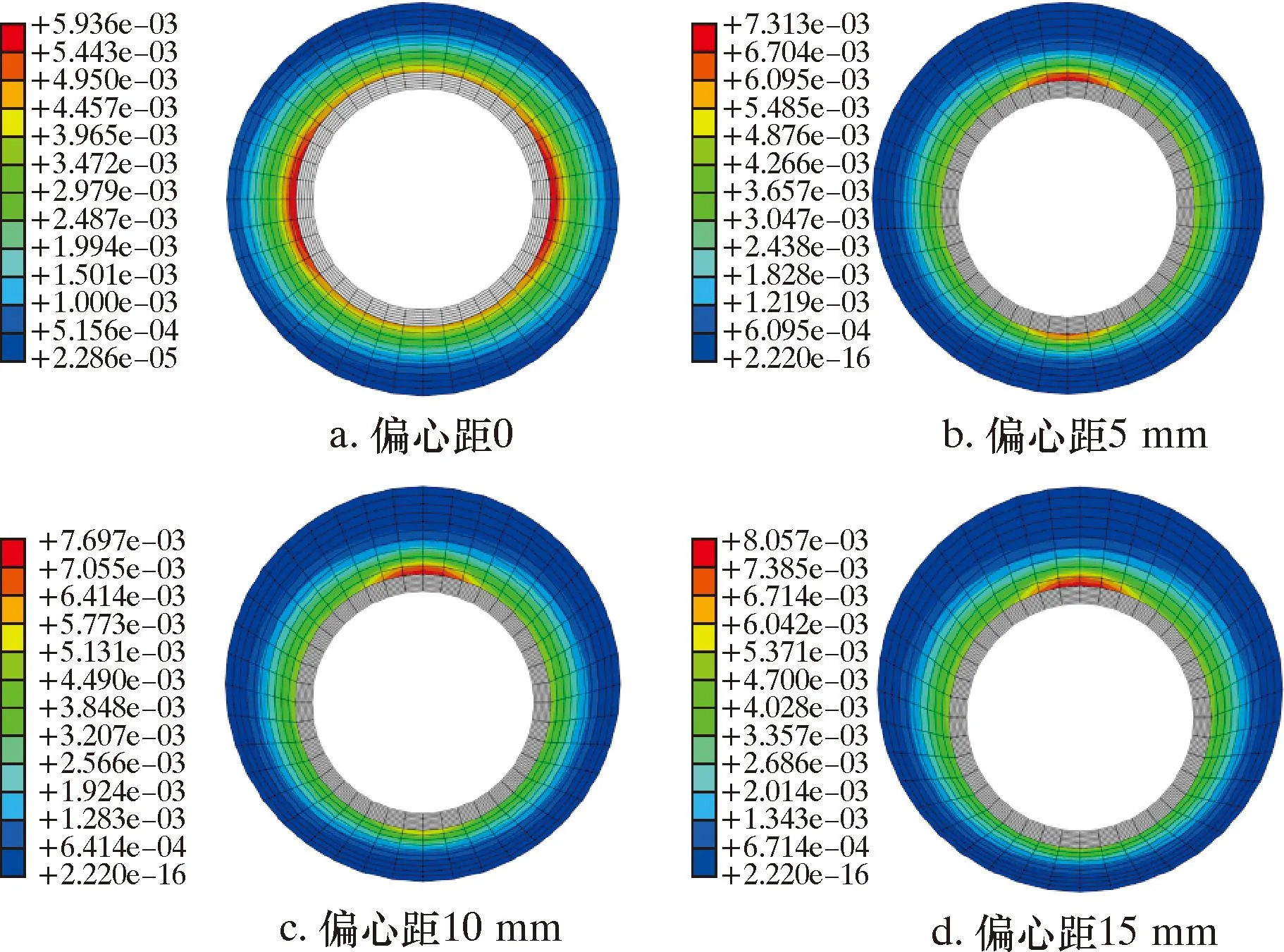

3.2.1 偏心距

在套管应力和三维地应力的作用下,偏心距会影响水泥环在井筒中的环状厚度分布,进而影响水泥环内壁塑性累积应变和微环隙宽度的发展。为进一步分析偏心距对于微环隙产生和发展的影响,选择偏心角为0°、偏心距为5、10、15 mm时,套管内压循环加卸载10次后进行计算和分析。计算结果如图6所示。由图6可以看出:当不存在偏心距时,受非均匀地应力的作用,水泥环塑性应变位置主要出现的水泥环内壁的两侧(累积塑性应变为0.594%);当存在偏心距(5 mm)时,水泥环出现塑性应变的区域出现在了水泥环较厚位置的一侧,微环隙主要将会在该位置产生与发展,最大累积塑性应变0.731%,相比套管居中条件下增幅为23.06%。

图6 不同偏心距条件下累积塑性应变规律Fig.6 Cumulative plastic deformation law under different eccentricity conditions

随着偏心距(10、15 mm)的不断增加,同等加卸载次数条件下,水泥环的最大累积塑性应变不断增加,进一步了增大微环隙产生的风险。当偏心距为15 mm时,最大累积塑性应变为0.806%,相比套管居中条件下增幅为35.69%。

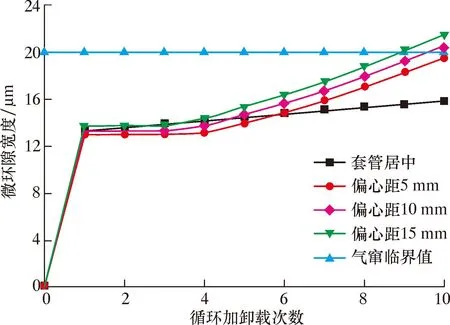

基于前述结果进一步计算微环隙宽度,结果如图7所示。当偏心距分别为5、10、15 mm时,随着偏心距的不断增加,微环隙宽度不断增加,且增幅较为均匀。相比于套管居中条件下,当循环加卸载次数低于一定值时,套管偏心对微环隙产生的影响较小。但是当循环次数高于该值时,套管偏心对于微环隙宽度的影响越来越显著,且随着偏心距的不断增加,微环隙相比套管居中条件下增加值越来越明显。

图7 不同偏心距条件下微环隙宽度发展规律Fig.7 Development law of micro annulus width under different eccentricity conditions

当循环加卸载次数为3次时,套管居中以及不同偏心距(5、10、15 mm)条件下,微环隙分别为13.89、13.00、13.29、13.70 μm;当循环加卸载次数为10次时,套管居中以及不同偏心距(5、10、15 mm)条件下,微环隙分别为15.81、19.47、20.50、21.46 μm。相比于套管居中条件下,偏心距为5、10、15 mm时微环隙增幅分别为23.15%、29.67%、35.74%。

值得一提的是,当偏心距为5 mm时,10次循环加卸载后微环隙宽度低于气窜临界值,但是当微环隙宽度达到10和15 mm时,就已经超过了气窜临界值。由此可以看出,偏心距对于井筒密封完整性影响显著。

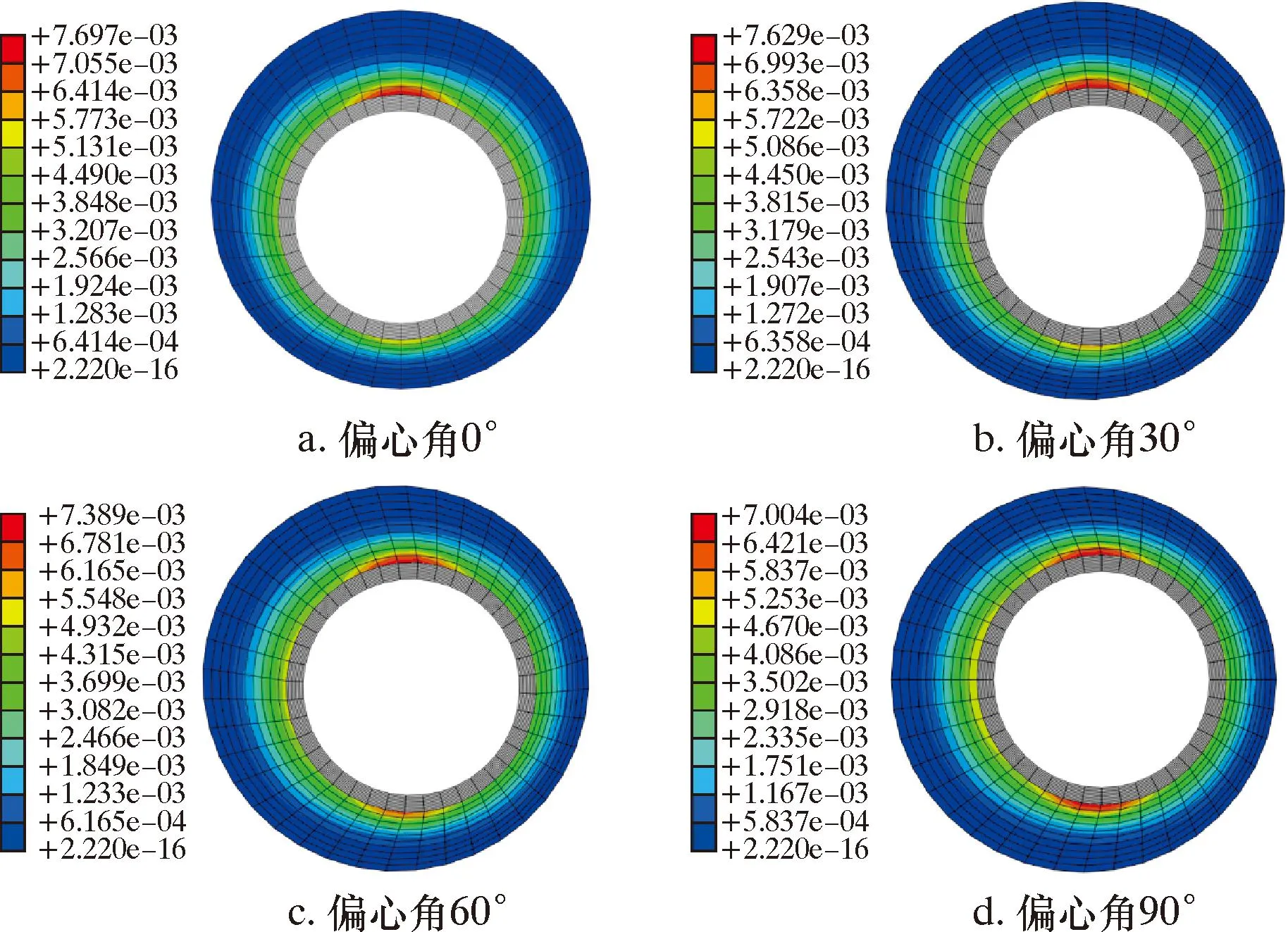

3.2.2 偏心角

套管偏心角的存在会改变会水泥环环状分布特征。考虑到三维地应力的非均匀性,不同偏心角条件下套管偏心方向与最小水平主应力和垂向地应力方向的夹角会发生改变,进而影响水泥环内壁塑性应变发展规律。针对此,保持偏心距不变(10 mm),当偏心角分别为0°、30°、60°、90°时,计算循环加卸载条件下水泥环内壁累积塑性应变,以及微环隙宽度的发展规律。

图8为不同偏心角条件下累积塑性应变云图。

图8 不同偏心角下累积塑性应变规律Fig.8 Cumulative plastic deformation law under different eccentric angles

由图8可知,随着偏心角的不断增大,最大累积塑性应变区域发生改变。该条件下最小水平主应力小于垂向地应力,这主要是因为偏心方向与地应力夹角的方向改变导致。与此同时,在该条件下,随着偏心角的不断增大,同等循环加卸载条件下,累积塑性应变不断减小。当偏心角为0°时,最大累积塑性应变为0.770%,当偏心角为90°时,最大累积塑性应变为0.700%。相比于套管居中条件下(0.594%),累积塑性应变增长29.63%和17.84%。由此可见,偏心角对于水泥环密封完整性也带来了显著的影响。

基于前述计算结果计算微环隙宽度,结果如图9所示。

图9 不同偏心角下微环隙宽度发展规律Fig.9 Development law of micro annulus width under different eccentric angles

由图9可以看出,当循环加卸载次数低于5次时,随着偏心角的不断增加,微环隙宽度不断增加,且增速不断减小。但在该范围内,对于微环隙宽度的影响低于1 μm,影响较小。当循环加卸载次数超过5次时,随着偏心角度数的不断增大微环隙宽度不断减小,且降速不断增加。如前所述,套管居中条件下,循环加卸载10次后微环隙宽度为15.81 μm,当偏心角度数为0°、30°、60°、90°时,微环隙宽度分别为20.50、20.32、19.70、18.65 μm,增幅分别为29.67%、28.52%、24.60%、17.96%。

当偏心角为0°和30°时,10次循环加卸载后微环隙宽度高于气窜临界值。由此可以看出,偏心角对于井筒密封完整性也带来了显著的影响。

4 结 论

针对页岩储层水力压裂过程中容易出现井筒密封完整性失效的实际,开展了循环载荷作用下套管偏心条件下微环隙产生和发展规律研究,分析了偏心距、偏心角对于微环隙产生和发展规律的影响。主要结论如下:

(1)基于水泥石损伤理论建立了套管偏心条件下累积塑性变形模型,对比分析套管居中和偏心条件下微环隙发展规律。研究结果表明,套管偏心显著影响了微环隙的产生与发展,同等应力环境下加剧了水泥环密封完整性失效的风险。

(2)套管偏心时偏心距加速了微环隙的形成过程。当循环加卸载次数高于一定值时,相比于套管居中条件下,随着偏心距的不断增加,最大塑性累积应变区域发生变化,微环隙宽度不断增加,增加了水泥环密封完整性失效的风险。

(3)当水平最小主应力低于垂向地应力时,当循环加卸载次数高于一定值时,随着偏心角的不断增加,微环隙宽度不断降低,且降幅不断增加。