布液器入口参数对竖直管外降膜流动特性的影响

张天娇,马良栋,张吉礼,张继谊

(大连理工大学 建设工程学部,辽宁大连 116024)

0 引言

竖管降膜蒸发器是一种常见的蒸发器形式,已作为一项高效传热传质技术被广泛应用于化工、石油、能源及食品等诸多领域[1-3]。要充分发挥降膜设备的优势,一个至关重要的问题就是要维持液膜流动的均匀稳定,因此,布液装置发挥着关键的作用,研究布液器的性能对于强化传热传质是十分重要的[4-5]。对于竖直管外降膜蒸发,当前使用较多的是溢流型液体分布器,即利用管板上液体静压,使工质沿着管壁呈膜状流下[6],影响其性能的主要参数包括布液器与布液管间的环隙间距及布液器上方工质的静液柱高度,二者的选择和设计决定了降膜的初始分布,并将对局部膜厚、波动和流动特性产生直接影响,从而关系到整个降膜蒸发过程。

对于这一问题,已有一些学者展开了初步研究。孙健等[7-8]针对一种垂直降膜吸收器的液体分布器进行了试验,得到不同结构参数下降膜流量和静液柱高度关系的试验数据,并拟合了此种液体分布器下溴化锂溶液流量系数与雷诺数之间的关系,并认为保证工质均匀分布的静液柱高度不应低于60 mm;方书起等[9]通过对φ25 mm× 2 mm 的普通无缝钢管外的降膜流动特性进行了分析,在试验基础上得出布膜环隙的尺寸应该在1.3~2.0 mm 之间;而Luo 等[10]也对管径为25 mm的无缝钢管进行了试验研究,指出保证降膜均匀稳定的流量范围应该控制在250~700 kg/(m3·h)。

以上研究说明布液器的环隙尺寸及上方的静液柱高度对降膜流动均有直接影响,且二者是紧密联系的,布液器的尺寸和上方静液柱高度直接影响了工质初流速度和液膜厚度的大小,关系到管外液膜的分布和换热效率。在工程应用中,为了最大程度的提高设备的传热性能,必须严格控制布液器的尺寸和静液柱高度,保证工质膜厚和流率处于最佳水平,使径向及轴向均有连续的液膜而又不至于太厚或者太薄。因此,在降膜设备的设计中,应综合考虑各方面的因素来确定布液器的环隙尺寸和静液柱高度的大小。

为此,本文针对布液器的环隙间距和静液柱高度2 个参数对降膜流动特性的影响展开了深入的研究,以期为布液器的设计、应用提供参考。

1 试验系统及方法

针对以上问题,搭建了如图1 所示的试验台,所用工质为水。试验过程中循环水泵将低位水箱中的工质不断地输送到高位水箱,为了减小液位波动对布膜的影响,高位水箱被分为工作腔和溢流腔两部分,工质在水泵的作用下先流入溢流腔再缓慢溢入工作腔。工作腔安装有15,40,65,90及115 mm 等不同高度的溢流管,通过调节溢流管上阀门的开闭使液位稳定在不同的高度,从而满足试验中不同入口压力的需求。

图1 试验原理

测试段选用外径19 mm 的光滑铜管,试验前对管段进行清洗。为了保证工质在降膜管外壁有良好的布膜效果,确保工质沿管壁流动,本试验设计了如图2 所示的布液器,分为上、下两部分,上部分对测试管段起到固定和对中的作用,尺寸与测试管径大小相同,保证测试管段严格居中穿过布液器;下部分则起到导流作用,高度为40 mm,与试验管之间可形成一定间距的导流环隙,工质在自身重力作用下从环隙流出,在试验管外侧形成均匀的液膜,4 种不同规格的布液器与测试管间的尺寸关系见表1。

图2 布液器的结构示意

表1 布液器与测试管间的尺寸关系

为了保证试验精度的要求,采用称重法计量流量,每次计量时间为1 min,每个工况重复计量3 次取平均值作为最终流量。试验均在常压和稳定条件下进行的,试验过程中水温始终保持在 20 ℃,采用恒温控制器进行控制,控制精度为±0.1 ℃。液膜厚度采用光谱共焦位移传感器进行测量,在距离出口处20 mm 布置测点,测试量程为±2 mm,测试精度可达±0.5 μm。测试时,采样频率设为1 000 Hz,采样时间为15 s,每组工况采集15 000 个数据点用于处理分析。

2 数据处理

在降膜流动中,降膜雷诺数是一个关键的参数,定义为:

式中 Γ ——喷淋密度,kg/m3;

μ ——动力黏度,N·s/m2;

Qm——质量流量,kg/s;

d ——测试管段外径,m。

流量系数Cv表示布液器对工质的流通能力,可通过下式进行计算:

式中 Qv——体积流量,m3/s;

H ——静液柱高度,m。

出口流速v0可根据出口流量和截面积获得:

式中 S ——环隙面积,m2。

液膜厚度是降膜流动的另一重要特征,本研究利用光谱共焦位移传感器测得的瞬时膜厚的算术平均值计算时间平均膜厚:

式中 n ——采样次数;

δi——瞬时液膜厚度,mm。

液膜波动的强弱程度是降膜流动的另一关键参数,可用标准差RSD 表示,计算方法如下:

试验中,所有测试均要求在稳定工况下进行,所采集到的数据应具有明显的周期性,若测试时发现数据呈现逐渐上升或增加的趋势,则此时工况未达到平衡,应重新进行调节。数据分析前,先利用3 σ原则对采集到的大量数据点进行筛选,当数据中出现误差绝对值大于3 σ的值,则将其舍去。根据以上标准,对数据进行处理得到有效数据后再进行相关计算。

试验所涉及的主要参数有质量流量Γ、雷诺数Re、出口流速和液膜厚度δ,对试验结果进行不确定度分析,得到质量流量Γ和雷诺数Re 的不确定度为2%,出口流速的不确定度为2.5%,液膜厚度δ的不确定度为5%。

3 试验结果及分析

图3 示出了在不同静液柱高度下环隙间距与降膜流量以及降膜雷诺数Re 间的关系,其中,降膜流量直接决定了降膜雷诺数的大小,二者呈线性相关。

图3 不同静液柱高度下环隙间距和降膜流量间的关系

从图中可以看出,降膜流量随着环隙间距的增大呈线性增加,当环隙间距为0.3 mm 时,降膜流量在18~32 kg/h,此时雷诺数在300~600 之间,无论布液器上方静液柱高度如何变化,试验管外均有“干斑”出现,如图4(a)所示;当环隙间距增大到0.5 mm 时,降膜流量增加了近200%,同时降膜雷诺数增加到1 000 以上,此时管外液膜分布均匀,可以形成稳定的液膜,如图4(b)所示;而当环隙间距达到0.9 mm、静液柱高度为115 mm时降膜流量已增加到227.24 kg/h,可见,环隙间距的微小调节就可显著改变降膜流量的大小。而静液柱高度对降膜流量的影响则相对较弱,当环隙间距一定时,静液柱高度每增大25 mm 降膜流量增加量仅为5%~20%,且静液柱高度的增大对降膜流量的影响越来越小。

图4 降膜流动形态

因此,相对于静液柱高度,环隙间距对流量的作用更为显著,同时为了避免换热管外有“干斑”出现,降膜雷诺数应保证在1 000 以上,同时布液器环隙间距不应小于0.5 mm。

流量系数反应了布液器流通能力的大小, 流量系数越大,局部阻力系数越小,图5 示出了在不同静液柱高度下环隙间距和流量系数间的关系,当环隙间距为0.3 mm 时,不同静液柱高度下布液器的流量系数几乎保持不变,约为0.35,说明当环隙间距较小时,静液柱高度对流量系数的影响不大;随着环隙间距的增加,流量系数逐渐增大并趋于恒定值,当环隙间距为0.9 mm,静液柱高度为15 mm 时,流量系数接近最大值1,表明此时工质流通能力达到最大;此外,随着环隙间距的增加,静液柱高度对流量系数的影响逐渐明显,当环隙间距大于0.3 mm 时,静液柱高度越大,流量系数反而越小,说明静液柱高度的增加会增大布液器出口的局部阻力,不利于布液。

图5 不同静液柱高度下环隙间距和流量系数间的关系

布液器出口流速随环隙间距和静液柱高度的变化如图6 所示,从图中可以看出,整体上出口流速随环隙间距的增加而增大,但增加趋势逐渐变缓,最终接近稳定值,当环隙间距为0.9 mm,静液柱高度为115 mm 时工质的出口流速达到最大,为1.15 m/s;当环隙间距一定时,工质的出口流速随着静液柱高度的增加也逐渐增大,且环隙间距越大静液柱高度对出口流速的影响越大。

图6 不同静液柱高度下环隙间距和出口流速间的关系

通过光谱共焦位移传感器测量了布液器出口处液膜厚度的变化,不同静液柱高度下环隙间距和出口膜厚间的关系如图7 所示,从图中可以看出,环隙间距和出口膜厚之间存在明显的线性关系,环隙间距直接决定了出口处液膜厚度的大小,而改变静液柱高度对出口膜厚的影响较小。

图7 不同静液柱高度下环隙间距和出口膜厚间的关系

为了进一步研究环隙间距对液膜厚度的影响,在静液柱高度为65 mm 时分别测试了0.5,0.7,0.9 mm 环隙间距下光滑管外沿程膜厚的变化情况。从布液器出口开始沿竖直方向每隔50 mm布置一个测点,共布置11 个测点,有效测试长度为500 mm,其膜厚测试结果如图8 所示。从图可看出,在测试长度范围内液膜厚度是逐渐减薄的,且随着流动逐渐趋于稳定,但环隙间距越小,膜厚变化幅度也相对越小,当环隙间距为0.5 mm 时,x=500 mm 处膜厚较出口处膜厚仅减薄了0.02 mm,这是因为环隙间距较小时,降膜流量也相对较小,液膜处于层流状态,流动较为稳定,导致膜厚无明显变化;随着环隙间距增大,膜厚沿管长的减小幅度越大,环隙间距为0.9 mm 时,末位置处的膜厚较出口处膜厚减薄了0.21 mm,这是由于环隙间距的增大使降膜流量明显增加,从而导致液膜流速加快,因此从布液器出口到液膜流动稳定这一过渡段内出现了液膜厚度减薄的现象。

图8 静液柱高度为65 mm 时不同环隙间距下管外沿程膜厚的变化

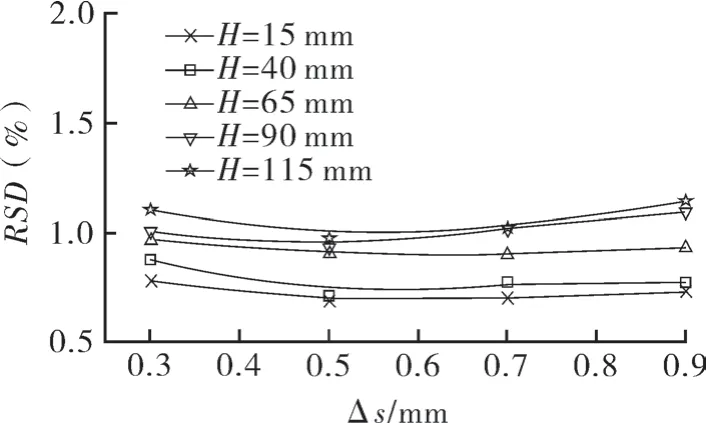

图9示出了不同静液柱高度下环隙间距和出口液膜波动强度的关系,如图所示,液膜波动强度RSD 值随环隙间距的增大基本保持不变,随着静液柱高度的增加,出口波动强度虽然略有增加,但增幅很小,最大增幅仅有0.5%,主要原因是由于液膜的测试点布置在距离布液器20 mm 处,仍然处于进口段,液膜波动幅度较小,随着液膜沿管壁向下流动,降膜逐渐变为湍流,才开始出现波动,因此,布液器出口处的波动强度不受布液器入口参数变化的影响。

图9 不同静液柱高度下环隙间距和波动强度间的关系

4 结论

(1)降膜流量随着环隙间距的增大呈线性增加,改变环隙间距可明显增大降膜流量,而静液柱高度对降膜流量的影响较小,为了避免换热管外出现“干斑”,降膜雷诺数应保证在1 000 以上,同时布液器环隙间距不应小于0.5 mm。

(2)流量系数随着环隙间距的增加逐渐增大并趋于稳定,但随着静液柱高度的增大,流量系数却有所下降,表明静液柱的增加会增大布液器出口的局部阻力,不利于工质流通。

(3)布液器出口流速受到静液柱高度和环隙间距两个因素的共同作用,随着静液柱高度和环隙间距的增大出口流速也逐渐增大,在测试工况范围内,最大流速可达到1.15 m/s。

(4)环隙间距直接影响了布液器出口处液膜厚度的大小,而布液器出口到液膜流动稳定这一过渡段内液膜厚度是逐渐减薄的,且环隙间距越大膜厚减小幅度越大;但布液器出口处的波动强度不受布液器入口参数变化的影响。