碳纤维/PBO纤维层间混杂复合材料性能*

王 斌,王文静,吕钧炜,,彭 涛,范新年,周万立,赵春霞,李 辉

(1. 西南石油大学 材料科学与工程学院,成都 610500;2. 油气藏地质及开发工程国家重点实验室,成都 610500;3. 高技术有机纤维四川省重点实验室,成都 610041)

0 引言

高性能碳纤维增强树脂基复合材料由于具有高比强、高比模、尺寸稳定、热膨胀系数小等一系列优异特性,且随着近年来碳纤维性能的提高、成本降低,以及复合材料成型制造技术的发展,碳纤维复合材料在发动机、卫星贮箱、交通运输(天然气瓶)、自救呼吸装置等方面的应用发展日趋广泛。在应用研究中发现,碳纤维这种脆性复合材料对损伤非常敏感,抵抗裂纹扩展能力差,容易造成毁灭性破坏。因此,高强度、高韧性复合材料的研制开发就显得非常重要[1-7]。

采用与高性能有机纤维混合形成混杂复合材料,提高其综合性能,是当前复合材料研究与应用的一个重要发展方向,受到了复合材料界的普遍关注。文献主要研究了碳纤维与玻璃纤维、Kevlar-49纤维和F-12纤维的混杂体系[8-13],而有关碳纤维与PBO(聚对苯撑苯并双噁唑)纤维形成混杂复合材料的文献很少,这可能与PBO纤维商品化时间较晚有一定关系。

本文以单向复合材料为试验对象,探讨了不同混杂比、不同力学性能的碳纤维以及不同的界面粘结状态对碳纤维/PBO混杂复合材料的力学性能的影响。

1 实验

1.1 原材料

增强材料为PBO纤维(分未处理及表面处理二种类型)及高性能碳纤维(HTA-P30和T800二种类型),基体树脂为研制的RX2环氧树脂/胺体系配方,其测试的主要力学性能见表1。

1.2 实验标准和设备

单向复合材料拉伸强度σ、模量E和层间剪切强度τ的测试分别按GB 1458—88和GB 1461—88进行,在Instron4505万能材料试验机完成测试。SEM在日本电子公司的JSM-5800型扫描电镜进行。

1.3 试样制备

用碳纤维和PBO纤维浸渍RX2树脂胶液后,按表2的层间混杂铺层次序缠绕在模具上,固化,脱模,修裁,测试。表2中,s为对称铺层,P为PBO,H为HTA-P30,T为T800。

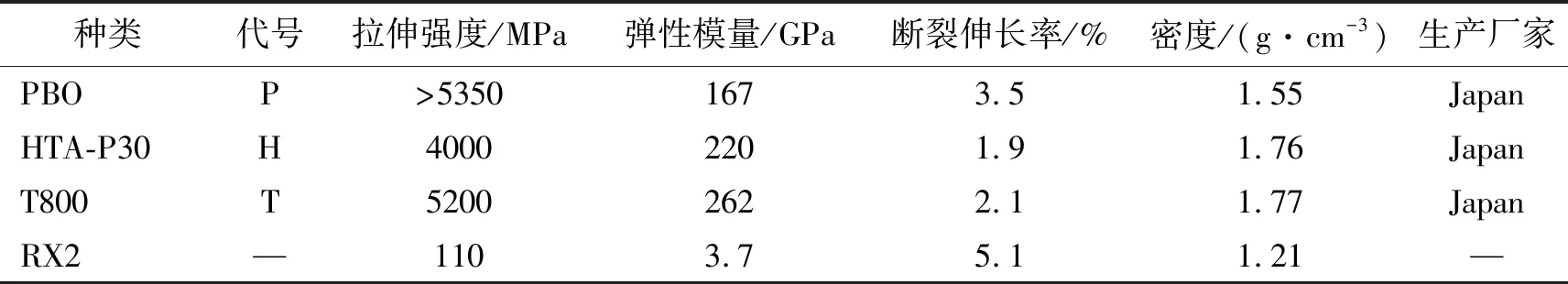

表1 原材料性能

表2 铺层方式

2 结果与讨论

2.1 混杂比的影响

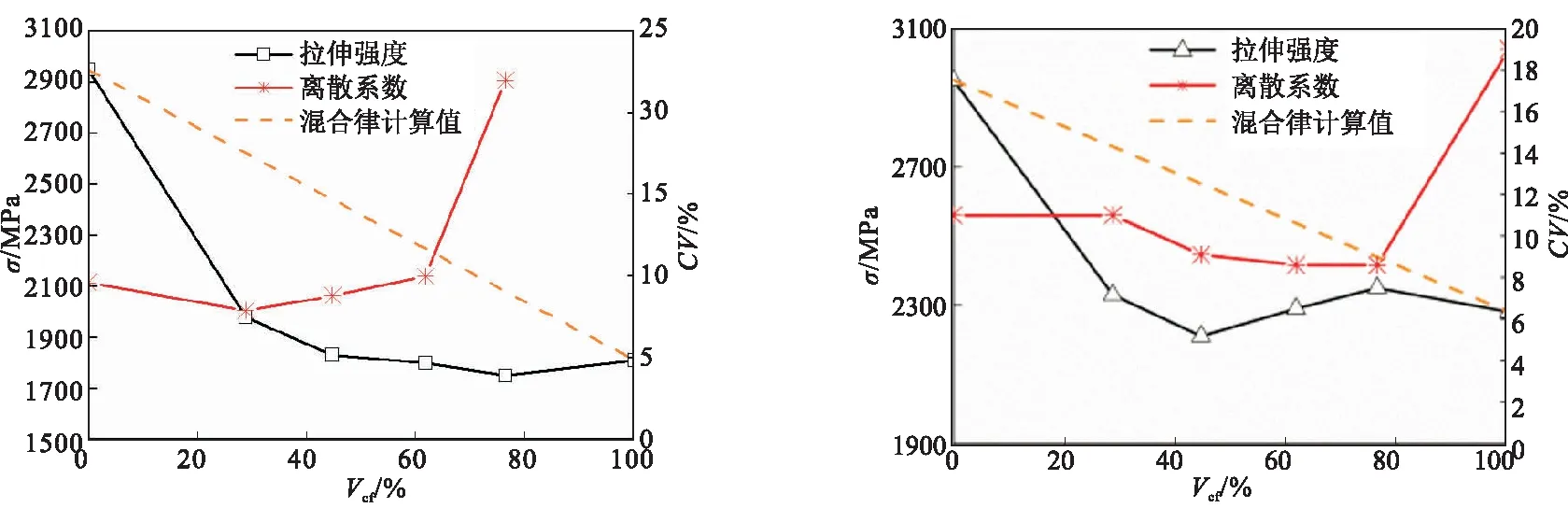

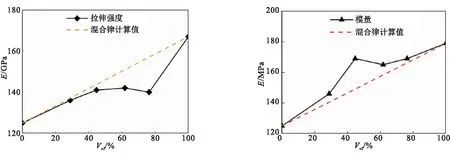

混杂纤维复合材料是指采用二种或二种以上的纤维增强一种或多种树脂基体形成复合材料,它兼顾了材料的强度、刚度和韧性等特性,克服了单一纤维复合材料的弱点,实现了复合材料综合性能的优化。混杂效应是混杂复合材料的一个重要特征,反映了混杂复合材料性能实测值与混合定律计算值的偏离程度。其中混杂比Vcf是混杂复合材料性能的重要影响因素之一。表3是碳纤维、PBO纤维及其层间混杂复合材料的拉伸性能对比数据,混杂复合材料的拉伸强度σ、模量E和层间剪切强度τ与混杂比的关系分别如图1~图6所示。从表3来看,碳纤维与PBO纤维混杂后,复合材料性能随混杂比的变化而变化,体现出一定的混杂效应,而且偏离混合定律。表3实验数据表明,HTA-P30、T800在铺层混杂次序和混杂比完全相同的情况下,与PBO纤维混杂后其复合材料性能有一定的差异,其与混杂比的变化关系在图1~图3中更为直观。HTA-P30碳纤维与PBO纤维混杂后,拉伸强度和模量均低于混合定律计算值(图1(a)和图2(a)),而T800碳纤维与PBO纤维混杂后,其复合材料的拉伸强度低于混合定律计算值(图1(b)),拉伸模量则高于混合定律计算值(图2(b)),这可能与T800碳纤维的拉伸强度、模量和工艺性均优于HTA-P30碳纤维有关。但无论PBO纤维与HTA-P30碳纤维混杂还是与T800碳纤维混杂,层间剪切强度均高于混合定律计算值(图3),且这3种性能(拉伸强度、模量和层间剪切强度)的离散系数CV均有不同程度的降低,这些说明PBO纤维的混入,有利于提高碳纤维复合材料的层间剪切性能,降低其性能的分散性。

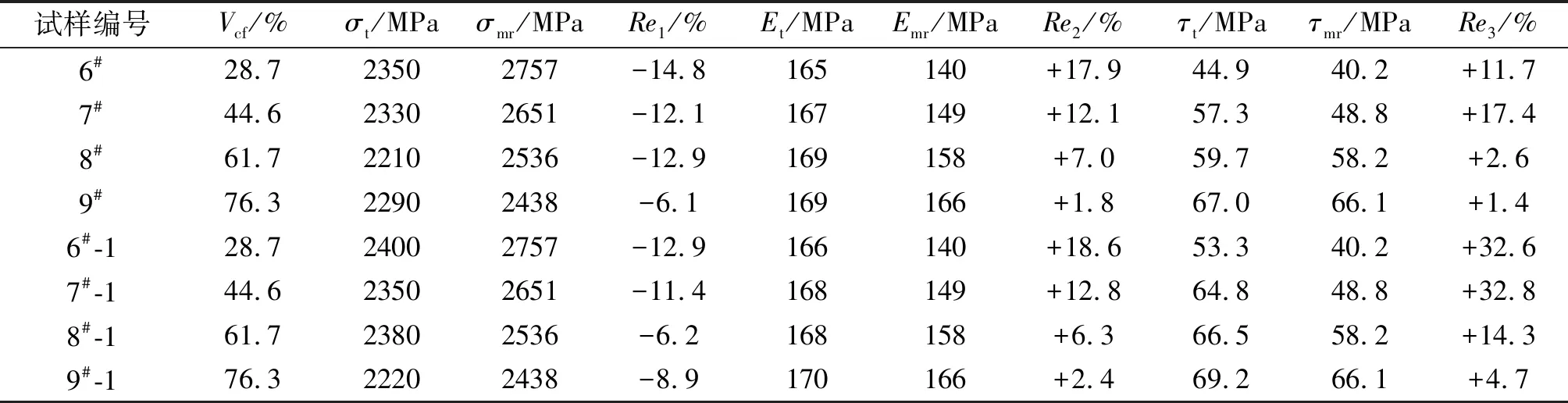

表3 复合材料的性能比较

(a) HTA-P30与PBO混杂 (b) T-800与PBO混杂

(a) HTA-P30与PBO混杂 (b) T-800与PBO混杂

2.2 界面性能的影响

混杂界面是产生混杂效应的主要原因,由于混杂界面层与单一纤维复合材料界面层不同,且为更加不均匀过渡,并以多相、多层次方式存在,使混杂纤维复合材料具有这些特异性能和功能(混杂效应),一般用混杂效应系数Re来衡量,不同受力状态的Re值不同。

(a) HTA-P30与PBO混杂 (b) T-800与PBO混杂

根据混杂效应的定义,Re可表示为

(1)

式中Mt为混杂纤维复合材料性能的实验值;Mmr为按混合定律的计算值。

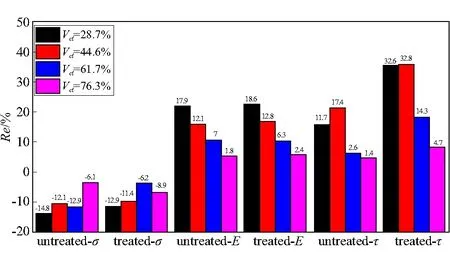

在混杂复合材料中,PBO纤维与环氧树脂的界面属于弱界面,其层间剪切强度只有24.6 MPa。为了研究界面粘接性能对混杂效应的影响,本文对于PBO纤维进行了表面偶联剂处理(处理后PBO纤维/环氧的界面粘强度比未处理可提高61.3%,而拉伸性能变化不大)[14],提高其界面粘结性,然后将处理后的PBO纤维与T-800纤维按表2中6#、7#、8#、9#样的铺层混杂方式制作成试样,分别编号为6#-1、7#-1、8#-1、9#-1,进行拉伸性能和层间剪切强度测试,计算其混杂效应系数,测试结果列于表4,图4是表面处理前后Vcf与Re的柱形关系图。

表4 表面处理前后单向混杂复合材料的性能比较

图4 表面处理前后Vcf与Re的柱形关系图

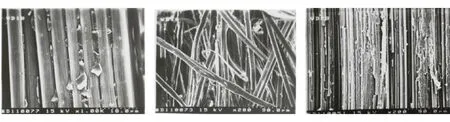

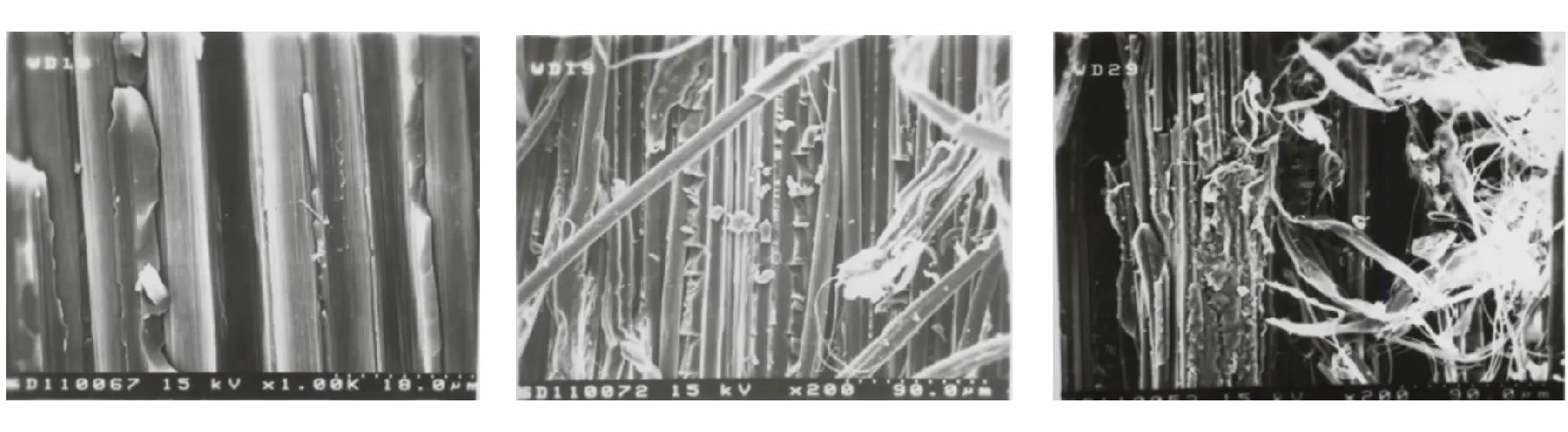

从表4和图4可看出,无论PBO纤维表面处理前还是处理后,混杂复合材料的σ表现出负混杂效应,而E和τ表现出正混杂效应,且均随混杂比的增大而降低。但是,PBO纤维经过表面处理后,由于提高了其界面粘结性能,其σ、E、τ的Re均有不同程度的增大,其中τ的Re增幅最快,6#-1和7#-1试样分别提高了178.6%和88.5%,这表明在混杂复合材料中,PBO纤维/环氧弱界面层粘结性能的改善,可明显提高混杂复合材料的层间剪切性能。图5和图6分别是6#(处理前)和6#-1(处理后)的拉伸破坏断口显微照片,表面处理前,PBO纤维(图5(b))、碳纤维(图5(a))及其混杂断口表面(图5(c))夹杂树脂块数量少,裸露纤维多,属弱界面破坏状态,而处理后,碳纤维(图6(a))及其混杂断口表面(图5(c))夹杂树脂块数量明显增多,裸露纤维减少,且在其混杂断口表面(图6(c))有PBO纤维的表皮撕裂现象,属稍强界面破坏状态,能较好地传递层间剪切力,达到一种整体性破坏。

(a) CF(×1000) (b) PBO(×200) (c) 6# hybrid(×200)

(a) CF(×1000) (b) PBO(×200) (c) 6#-1 hybrid(×200)

3 结论

(1)在铺层混杂次序和混杂比完全相同的情况下,所采用与PBO纤维混杂的碳纤维类型和力学性能不同,复合材料性能及其混杂效应有较大差异。

(2)T800与PBO纤维混杂后,复合材料的强度表现出负混杂效应,而模量和层间剪切强度表现出正混杂效应,且均随混杂比的增大而降低。

(3)随着PBO纤维/环氧弱界面层粘接性能的提高,其混杂复合材料的强度、模量、层间剪切强度的混杂效应系数均有不同程度的增大,尤其是层间剪切强度的混杂效应系数增幅最快,6#-1和9#-1试样分别提高了88.5%和178.6%。SEM断口与宏观力学性能变化一致。